基于热分析的活塞头部设计规律及优化

2014-02-09杜冬梅刘世英

张 昭,杜冬梅,刘世英

(1.华北电力大学 能源动力与机械工程学院,北京 102206;2.山东理工大学 交通与车辆工程学院,山东 淄博 255049)

基于热分析的活塞头部设计规律及优化

张 昭1,杜冬梅1,刘世英2

(1.华北电力大学 能源动力与机械工程学院,北京 102206;2.山东理工大学 交通与车辆工程学院,山东 淄博 255049)

为了得到某柴油机活塞工作过程中温度场分布,并对活塞结构提出改进。建立了活塞的模型,通过修改模型的火力岸高度,对这些模型进行了温度场模拟及热应力分析;提出了在活塞顶部开积炭槽的结构,并进一步讨论了不同结构积炭槽对温度场的影响。得到了工作状态下各种结构活塞温度场沿其轴向和径向的分布规律,并得出该活塞处于超负荷工作状态及改进后的结构可以改善活塞温度分布的结论。

热应力分析;温度场分布;活塞;火力岸;积炭槽

0 引言

随着发动机的不断强化,缸内零部件的热负荷不断增加,尤其是活塞,工作环境最恶劣,它承受着巨大的高频热负荷,发动机工作过程中,燃烧室最高温度可达2 000℃,且活塞与燃气直接接触。在这方面研究者们进行了广泛的研究,陈刚[1]等通过对发动机活塞的有限元分析,得到了活塞加载温度和约束后的各个方向的热应力分布情况;孙团[2]通过对建模后的活塞进行热应力分析,分析其结构设计的合理性,为优化设计提供了建议;高希彦[3]等运用活塞组与内燃机缸套耦合的方法对柴油机活塞组进行了温度场及热力耦合的有限元分析,认为应力问题不会成为柴油机进一步强化的障碍。对柴油机强化的主要障碍在于热负荷的加大使得活塞的热膨胀变形很大,对活塞的正常运转不利,另外,活塞环槽的温度也是个不容忽视的大问题。王志明[4]等通过有限元分析软件对活塞进行了温度场的计算。因此发动机零部件的热分析显得尤为重要,该文将对某活塞在某一工况下的温度场进行模拟,并进行热应力分析,提出活塞顶部开积炭槽的方案并阐述了一些在优化设计中的规律。

1 活塞温度场模拟

活塞结构及测点布置如图1所示,该文中使用硬度塞法进行温度测量。

图1 活塞温度测量布置图

首先建好活塞模型,将对温度场影响不大的部分去掉做适当的简化,由于燃烧室在活塞顶部的中心,该文使用活塞的四分之一模型,对发动机燃烧室内受热零部件的温度场和热负荷进行模拟时,一般使用第三类边界条件。模拟时将测点温度作为目标温度,以经验值作为初始温度,通过试凑法不断的修改活塞受热壁面的热边界条件,使模拟值逐次逼近实测值,当模拟值达到误差范围以内时,即为模拟成功,其中测点实际温度和模拟值如表1所示,文中模拟在ANSYS中采用实体20节点六面体传热单元solid90,自适应网格划分,活塞材料为硅铝合金,材料弹性模量设置70 GPa,泊松比0.3,热膨胀系数2.1×10-5m/K,热传导率137 W/K。最终热边界条件如表2所示。

表1 模拟时用测点及实测温度

表2 活塞温度场模拟时最终热边界条件

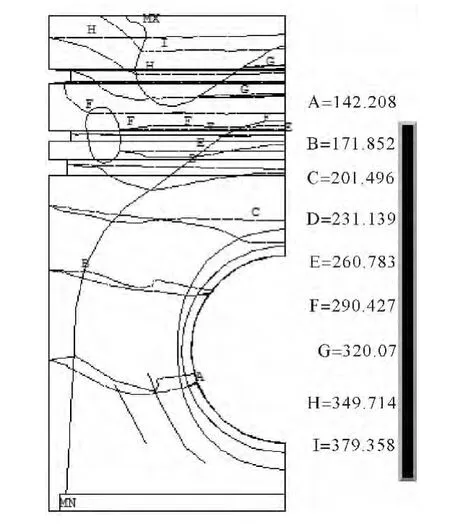

活塞温度场的模拟结果如图2所示。

图2 活塞温度等高线分布

活塞模型上测点的实测值与模拟值在同一坐标系中的对比如图3所示。实测值与模拟值基本吻合,该温度场模拟温度值除测点15以外误差均在5%以内,因此,可以作为该活塞在该工况下的模拟状态,测点15误差来源有多个方面,有系统误差和随机误差,还有因为硬度塞与活塞材料热膨胀系数不同而使其中间产生气隙干扰了热传导。

图3 活塞上测点的实测平均值与模拟值对比

2 温度场结果分析

图2反应了活塞在该工况下温度的等高线分布,从图3中很容易看出不管是实际测量还是对温度场的模拟中,活塞底部3和4点温度总是低于活塞燃烧室中心点1和活塞顶部点7,这是因为燃烧室为深ω型燃烧室,底部采用大圆角过渡,避免了热应力集中,所以降低了温度,由图2显而易见,活塞顶面的温度从活塞燃烧室中心向四周逐渐降低,而从过渡区再向外扩展,经燃烧室侧壁到喉口部位温度又逐渐升高,从喉口沿活塞顶径向向外,温度又有所降低,因为燃烧室喉口部位过渡角较小,热应力集中,故燃烧室喉口是整个活塞温度最高的地方,工作条件最恶劣。从表1、图2和图3中也很容易看出,火力岸工作温度也位居前列,所以火力岸可以做一些工作以改善其工作环境。从燃烧室顶面到第一环槽温度急剧下降,此处由于第一道活塞环的存在将燃气传来的热量导入了缸套和冷却水中,而第一环槽处温度变化巨大,活塞侧面在此又有形状突变,形成很大的热应力,故第一环槽的工作条件也很糟糕,一般第一环槽温度比燃烧室底面圆角处温度要高[5]。

从图2中也可以看到,燃烧室底面温度小于其两侧的温度,这里不仅因为有第一、二道活塞环的传热作用,还有机油的飞溅冷却作用,说明机油冷却作用效果很明显,且不亚于活塞环的冷却,燃烧室中心由于连杆小头挡住了从下面喷上来的机油,故此处温度急剧升高,使燃烧室中心突起圆角部位与活塞喉口部位成为活塞上最容易出现最高温度的地方。活塞裙部较薄并且与缸套直接接触,其热量经缸套传给冷却水带走,同时,机油冷却也起到很大的作用,所以活塞裙部温度较低。

经分析可知该活塞工作温度偏高,最高温度为394℃,长期工作在这种工况下活塞金相组织容易发生变化,出现内部缺陷、破坏活塞工作表面,当活塞温度超过500℃时,活塞表面可能熔化,后果将非常严重。活塞正常工作温度在280~350℃,而铝合金的正常工作的极限温度为375℃[6]。应尽量使用十六烷值高的燃料、避免使发动机长期工作在低速大负荷工况,降低活塞工作温度等。

3 改变活塞头部结构的讨论

该文通过改变活塞火力岸高度和在原活塞火力岸上开积炭槽等,来探讨这些改变对活塞温度场分布的影响,从而得到关于改善结构的一些规律。文中原活塞温度测量使用的活塞火力岸高14 mm,改变其高度后分别为5 mm,8 mm,11 mm,17 mm,19 mm。火力岸上开槽厚度1.2 mm,高度分别为3 mm,5 mm,其结构在图4中示出。用与原活塞相同的热边界条件模拟其温度场得到各模型相应测点的模拟温度如表3所示。

图4 积炭槽结构

表3 不同结构模拟结果相应测点温度表 ℃

从表3中可以看到,火力岸高度由14 mm降到5 mm,火力岸温度呈下降趋势,但第二环岸温度逐渐升高。原因是火力岸高度降低,燃气温度更容易通过火力岸和第一环槽传至第二环岸,使活塞下部分负担了一部分热负荷,从而降低了火力岸的受热强度。由此可知,适当的降低火力岸高度可以缓解火力岸的热负荷。

活塞头部的活塞环槽工作条件也十分恶劣,仅次于活塞顶面,尤其是活塞的第一环槽,从各结构活塞温度分布图中提取的第一环槽温度分布来看,环槽从上面经底面到下面温度逐渐降低,原因是在活塞作上下往复运动时,环槽上表面与活塞环接触,热量经活塞环带至缸套经冷却水带走,同时热量向四周扩散时一部分热量由飞溅上来的机油带走,故从上到下温度逐渐降低。横向比较活塞第一环槽的最高温度可以看出,活塞火力岸高度从5~19 mm变化是,环槽最高温度趋势是从5 mm到8 mm最高温度升高,而从8 mm到19 mm,环槽最高温度又呈下降趋势,原因是当火力岸高度由很小逐渐变大时,散热能力变差,所以温度会慢慢升高,而当其高度达到一定值时,通过一定截面的热流量不变,但是热流流向更加广泛,如增加了火力岸与缸壁的接触面积增加了散热量,同时传向活塞轴线方向的热也会不定向传导,也增加了传热当量面积。综上所述,火力岸最高温度会出现如上规律。

从图5中也可以明确的判断该活塞在该工况下,处于超负荷工作状态,其工作状态有待改善。若活塞第一环槽温度超过220~230℃[7],进入第一环槽的润滑油就会变质、碳化,使活塞粘结,失去活动性,使环槽迅速磨损、变形,直接影响活塞组的寿命。

图5 不同火力岸高度活塞温度对比图

该文通过在活塞火力岸顶部开环形积炭槽的结构进行分析发现在火力岸开高度为3 mm的槽,所起作用与使活塞火力岸高度为17 mm时效果相当,如图6中测点15到16的曲线所示,而此时活塞火力岸的机械强度降低也很少。而且开积炭槽可以在此处形成适量积炭吸附润滑油以改善活塞工作过程中的润滑条件。比较开槽3 mm和开槽5 mm时,可以发现其温度影响差距不大,后者整体温度略低,因此,综合考虑机械应力和热应力有一个合适的开槽高度。若开槽厚度过大,会增加活塞的漏气量,同时活塞顶面积缩小,缸内进气受热面减小,影响混合气的蒸发、混合和燃烧,从而影响发动机性能,开槽厚度过小起不到降低活塞顶热负荷的作用,故积炭槽有一个合适的厚度。

图6 火力岸开槽与较高火力岸设计温度对比图

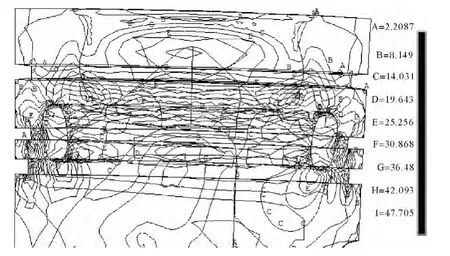

图7 活塞热应力等高线分布

活塞在工作过程中除了受巨大的机械力冲击,还受到很大的热应力,其中热应力占很大一部分。图7为活塞头部所受热应力的等高线分布,文中所出现不同结构最大热应力都出现在燃烧室底部过渡圆角处和润滑油道内,但是其应力大小远小于硅铝合金的许用应力,所以认为这些结构满足设计要求。

4 结论

活塞作为发动机关键的受热部件,其可靠性关系到发动机整体的可靠性,其工作状态直接影响到发动机的动力经济性能和排放性能。该文模拟了某活塞工作时的温度分布,并分析了出现该种分布的原因,得出了工作活塞的温度分布规律,该文还进一步提出积炭槽的结构,并对其进行验证,得到该结构可以改善活塞温度分布的结论。但该文得到的规律是单从热分析角度出发得到的结论,因此有待于从更全面的角度出发做出分析与计算。

[1]陈刚,赵玉奎,徐春雨.基于ANSYS的某活塞热应力分析 [J].计算机技术与发展,2010,20(11):214-216

[2]孙团.发动机活塞的数字建模与热分析 [D].武汉:华中科技大学,2008.

[3]陈霄.船用柴油机活塞瞬态温度场与应力场三维有限元分析[D].哈尔滨:哈尔滨工程大学,2013.

[4]刘晓,梁红玉.Al-Si30活塞温度场和应力场有限元分析 [J].机械科学与技术,2011,30(1),116-119.

[5]张志勇.天然气发动机活塞温度测量及热负荷分析[D].武汉:华中科技大学,2005.

[6]马呈新.铝合金活塞头部设计及可靠性分析 [D].济南:山东大学,2006.

[7]冯耀南,张翼.振荡油腔位置对柴油机活塞温度场的影响 [J].装备制造技术,2009,6:11-13

[8]于文英.基于热负荷及机械负荷柴油机活塞的结构分析与仿真[D].天津:河北工业大学,2012.

[9]姜明,封汉颍.基于ANSYS的内燃机活塞-缸套耦合系统的传热模拟 [J].科学技术与工程,2008,8(6):1437-1440.

[10]余远菊.组合式活塞有限元分析 [D].哈尔滨:哈尔滨工程大学,2011.

[11]谢琰,明智,刘晓丽.柴油机活塞温度场试验研究及有限元热分析 [J].柴油机设计与制造,2012,18(3):5-11.

Design Rules and Optimization of Piston Head Based on Thermal Analysis

Zhang Zhao1,Du Dongmei1,Liu Shiying2

(1.School of Energy Power and Mechanical Engineering,North China Electric Power University,Beijing 102206,China;2.School of Transportation and Vehicle Engineering,Shandong University of Technology,Zibo 255049,China)

In order to achieve the temperature distribution of the piston on a diesel engine in the working process and improve the structure of this piston.It established the piston models with different heights of their top land,simulated their temperature fields and the distributions of their thermal stress;it also proposed to open a coke groove on the top land,made further study of the effects of different coke groove structures on the temperature field.And finally achieved the law of the temperature distribution along the axial and radial directions of the piston,reached a conclusion that this piston was in the overload condition and the structure of coke groove do good to the temperature distribution of a piston.

thermal stress analysis;temperature distribution;piston;top land;coke groove

TK422

A

10.3969/j.issn.1672-0792.2014.04.014

2014-01-04。

张昭 (1990-),男,硕士研究生,研究方向为数字化设计与制造,E-mail:18811376250@163.com。