300 MW机组CFB锅炉低温再热器改造方案研究

2014-02-09陈生斌方亚雄

陈生斌,方亚雄,徐 钢

(1.神华神东电力有限责任公司 新疆米东热电厂,新疆 乌鲁木齐 830019;2.华北电力大学 能源动力与机械工程学院,北京 102206)

300 MW机组CFB锅炉低温再热器改造方案研究

陈生斌1,方亚雄2,徐 钢2

(1.神华神东电力有限责任公司 新疆米东热电厂,新疆 乌鲁木齐 830019;2.华北电力大学 能源动力与机械工程学院,北京 102206)

针对某300 MW电厂循环流化床 (CFB)锅炉高负荷下排烟温度过高,低负荷再热蒸汽温度不足的问题,提出了增加低温再热器面积的改造方案,并基于运行数据,对该锅炉改造前后的3个典型运行工况进行了详细热力计算与分析。结果表明:增加低温再热器面积可以有效地提高再热汽温,但受限于省煤器的烟-水换热特性,单纯降低省煤器之前的烟温难以降低最终的排烟温度。

循环流化床锅炉;低温再热器改造;热力计算;换热特性分析

0 引言

在锅炉的各种热损失中,排烟热损失占一半以上,过高的排烟温度会增大排烟损失,降低锅炉效率和机组经济性[1~5]。据计算,排烟温度每升高1℃,供电煤耗就升高0.17 g/kW·h左右,若全年排烟温度平均比设计值高25℃,供电煤耗就要升高3.5 g/kW·h。因此,降低排烟温度可有效提升锅炉效率,然而影响排烟温度的因素多种多样,对于排烟温度偏高的问题,高继录等[6]从排渣机漏风、燃烧器摆角、煤粉细度等等方面分析了其原因,并从多方面入手采取了治理措施,治理效果显著。

本文针对某300 MW机组循环流化床 (CFB)锅炉投运后存在高负荷下排烟温度过高、低负荷时再热汽温偏低的问题,尝试采用增加低温再热器面积的方式,增大低温再热器吸热量,从而提升再热汽温,同时降低排烟温度。利用热力计算程序对该锅炉改造前后的3个典型运行工况进行详细模拟,并从工质侧与烟气侧对改造的效果进行比较,希望为下一步的改造提供坚实的数据基础。

1 机组简介

某热电厂机组采用DG 1069/17.2-Ⅱ1型单汽包、自然循环CFB锅炉,该锅炉主要由1个膜式水冷壁炉膛、3台冷却式旋风分离器和1个由汽冷包墙包覆的尾部竖井3部分组成。炉膛内前墙布置有12片屏式过热器管屏、6片屏式再热器管屏,后墙布置两片水冷蒸发屏。其尾部采用双烟道结构,前烟道布置了3组低温再热器,后烟道从上到下依次布置有两组高温过热器、两组低温过热器,向下前后烟道合成1个,在其中布置有两组螺旋鳍片管式省煤器和卧管式空气预热器,空气预热器采用光管式,一、二次风道分开布置,沿炉宽方向双进双出。锅炉布置简图如图1所示。

锅炉汽水系统回路包括省煤器、锅筒、水冷系统、冷却式旋风分离器进口烟道、冷却式旋风分离器、尾部竖井包墙过热器、低温过热器、屏式过热器、高温过热器及连接管道、低温再热器、屏式再热器及连接管道。过热汽温依靠两级喷水调节,再热汽温依靠分隔墙两侧的烟气挡板调节,100%BMCR工况下设计排烟温度139℃。

图1 锅炉布置简图

锅炉原设计煤种为烟煤与煤矸石掺烧,但由于煤矸石供应不足,机组投运后改用烟煤准东煤。准东煤易着火,易燃烬,但属于高碱煤,煤灰中钾、钠的含量偏高,因此灰熔点较低,属于严重结渣类型。表1所示为设计煤种与实际燃用煤种的成分特性数据。

表1 设计煤种与燃用煤种成分分析

2 机组运行问题

该热电厂两台炉分别于2010年8月和12月投产,投产以来锅炉排烟温度一直远高于设计值,夏季大负荷期间最高超过180℃,即使在冬季,负荷在85%以上时,排烟温度依然达到150℃左右;同时,机组在较低负荷下还存在再热汽温不足的问题,负荷在85%以下时,当再热器侧的烟气调节挡板全部开启,过热器侧的烟气调节挡板开度在40%左右的极限状态下,再热汽温仍低于主汽温度5~8℃。

排烟温度高不仅降低了锅炉效率,还严重影响电袋除尘器的安全运行。布袋除尘器正常运行温度不高于160℃,最大不超过170℃。目前一台锅炉配有7 200多条滤袋,一条滤袋约800元,更换一次就需要近580万。一旦滤袋提前报废,维护费用极大。另外,排烟温度高对脱硫设备也有不利影响[6],该厂设有湿法脱硫装置,为保证吸收塔内防腐材料的完好,也要求烟气温度不能超过180℃,否则就要喷水降温。

而再热蒸汽温度偏低则带来了机组经济性下降,进入汽轮机末级叶片的蒸汽湿度增加,影响到汽轮机的安全运行和使用寿命等问题[8]。对于再热蒸汽温度存在偏差的问题,一般通过调整再热器受热面积来解决。赵振宁[9]等针对调整低再、中再和高再三者的面积改造提出了3种方案,并从工程造价、改造效果、运行费用等方面对比了3种方案的优劣,最终选取了最优方案并获得了良好的效果。而李勤道等[10]提出减小屏式再热器受热面积,成功解决了再热蒸汽超温,再热减温水流量过多的问题。

为此,本文针对本热电厂再热蒸汽温度不足以及排烟温度过高的问题,提出了改造方案,考虑增加低温再热器面积,希望增大低温再热器的吸热量,从而提高再热汽温,同时降低分隔烟道之后的受热面吸热占比,改善最终排烟温度。

3 改造方案

(1)低温再热器介绍

低温再热器管束通过固定块固定在尾部包墙上,随包墙一起膨胀,由3组沿炉体宽度方向布置的四圈绕水平管圈组成,顺列、逆流布置,管子规格Φ70 mm,材质为冷拔成型的12Cr1MoVG,防磨保护采取常规措施,每个管组入口与四周墙壁间装设防止烟气偏流的均流孔板,管组第一排管子迎风面采用防磨盖板。

(2)低温再热器改造方案

本次改造的方案在原低温再热器出口段增加一段顺流布置的受热面,改造后的低温再热器如图2所示,经测量计算,增加的低温再热器管长为9.56 m,由此增加受热面积857 m2。

图2 低温再热器改造后示意图

增加低温再热器受热面积之后,低温再热器吸热量增加,最终再热蒸汽出口温度上升。经估算,在烟气挡板开度不变的情况下,再热蒸汽可升温14℃以上。而考虑到工程实际需要,实际应用中应调节烟气挡板,减少再热侧烟气份额,并加大过热蒸汽侧喷水量,以保证过/再热汽温度均达到设计温度。

(3)热力计算结果分析

利用现场的 DCS数据,对锅炉在95%,85%,60%3种运行工况下进行了锅炉热力计算校核,随后在3种运行工况的计算程序基础上,对改造后的运行工况进行了模拟。

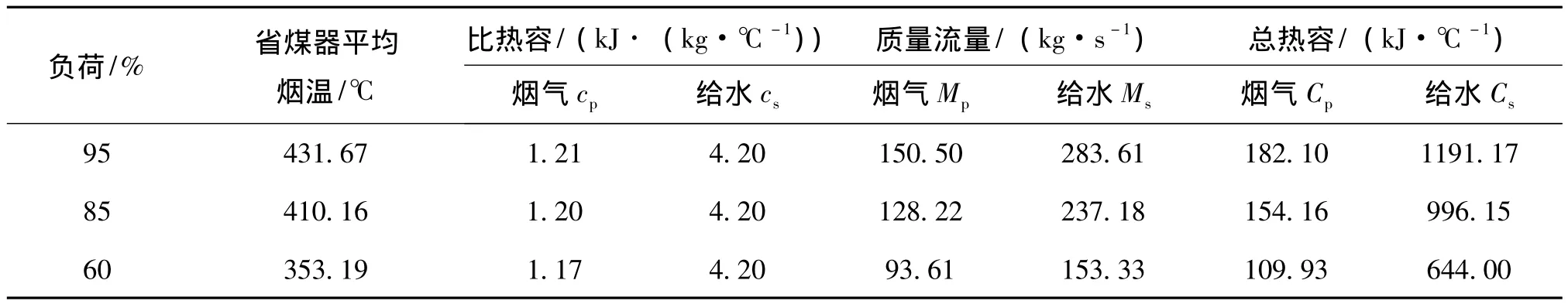

表2中列出了3种运行工况增加低温再热器面积后各换热器工质进出口温度的变化量。可以看出,改造后,低温再热器蒸汽侧吸热量上升,在进口蒸汽温度不变的情况下,3种运行工况的低温再热器出口蒸汽温度分别上升了1.89℃,5.64℃,5.73℃,最终屏式再热器的出口蒸汽温度,即再热蒸汽出口温度对应上升了1.64℃,5℃,5℃,基本达到了设计温度。对于过热器,由于分隔烟道内过热器侧烟气份额增加,低温过热器和高温过热器的吸热量均有所增加,低温过热器出口蒸汽温度较改造之前均有3℃左右的上升,为保证过热侧汽温稳定,必须加大一、二级喷水量,因此改造后工况较对应的运行工况,喷水量均显著上升。

表2 改造后各换热器进出口工质温度的变化

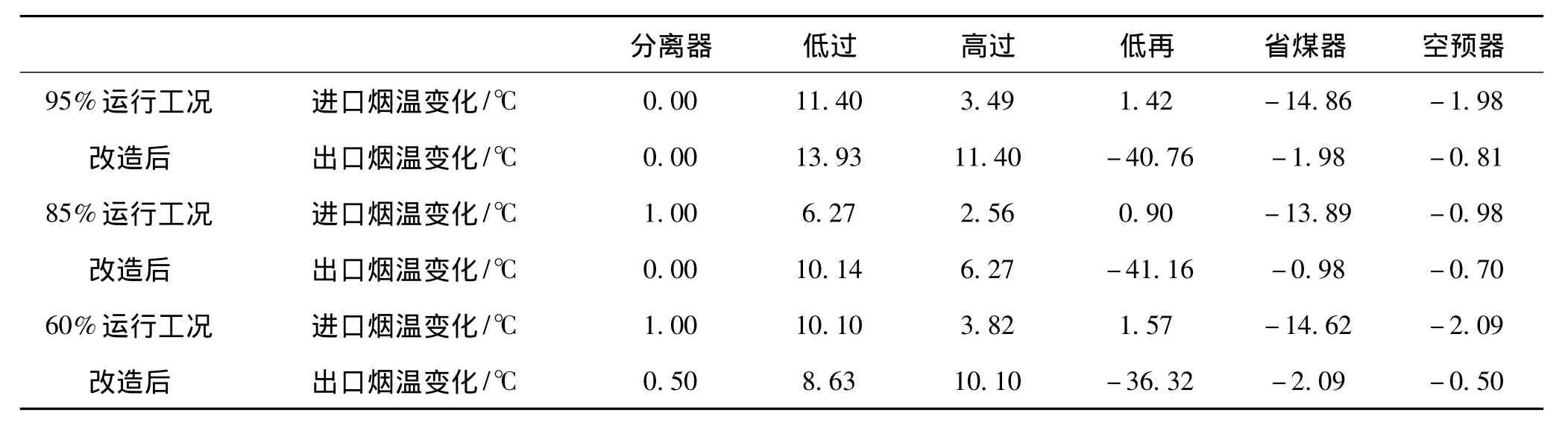

表3中列出了3种运行工况增加低温再热器面积后各换热器进出口烟温的变化量。

从表3中可以看出,低温再热器面积增加后,再热器侧的烟温显著下降,出口烟温降低约40℃左右;而过热器侧的烟温则有所上升,高温过热器出口和低温过热器出口均上升了10℃以上。这是因为为了保证再热器不超温,需要调节烟气挡板来增大过热器侧与再热器侧烟气分配比例,两侧烟气在分隔墙之下混合,最终省煤器入口烟温下降了14℃左右,但是其出口烟温只降低1~2℃,使得最后的空气预热器出口烟温即排烟温度 只降低了0.5~1℃。

表3 各换热器进出口烟温的变化

由以上热力计算结果可见,这个假设性改造方案的确可以有效提升低温再热器吸热量,从而解决低负荷下再热蒸汽温度达不到设计值的问题,并且可以同时降低省煤器之前的烟气温度,然而对于省煤器之后的烟温以及最终的排烟温度影响不大,究其原因,需要对省煤器的换热特性展开进一步研究。

4 省煤器换热特性分析

省煤器的传热量Q由式 (1)计算

式中:A为省煤器受热面积;Δt为平均温差;K为总传热系数,由烟气侧对流换热系数αd、烟气侧辐射换热系数αf以及利用系数ζ、热有效系数Ψ共同决定,在温度变化不大的情况下,可视为不变。

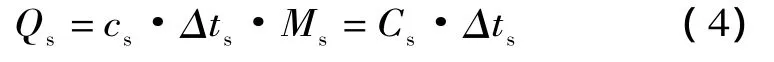

根据传热公式烟气放热量Qy与给水吸热量Qs均等于传热量,即

其中,水的比热容cs为4.2 kJ/(kg·℃)。

烟气比热容由公式 (5)计算[10]:

式中:cp为烟气及各组分的比热容,kJ/(kg·℃);g为烟气中各组分的质量分数。

在0~1 000℃范围,各组分的比热容有如下回归公式,其误差不超过2%:

式中:t为烟气温度,℃。

将公式 (6)~(9)代入式 (5),计算出3种工况下烟气比热容与总热容。

由表4可知,在省煤器处,烟气比热容和质量流量均小于给水,给水热容cs约为烟气热容cp的6倍以上,因此,当传热量变化时,烟气侧的温度变化量远大于给水侧的温度变化量。

表4 省煤器烟气-给水物性参数比较

图3为省煤器处改造前后的换热曲线 (实线为改造前,虚线为改造后),可见当入口烟气温度下降时,给水出口温度略有下降,导致较大温差Δtx明显减小,在总传热系数K基本不变的情况下,总传热量减小,烟气总放热量下降导致最后出口烟温也略有下降。可见,在合理的温降范围内,无法单纯依靠降低省煤器之前的烟气温度来显著降低出口排烟温度。

图3 省煤器换热曲线

5 结论

(1)通过对锅炉在3种不同负荷下运行工况的改造前后热力计算结果比较表明,增加低温再热器面积可有效改善低负荷下再热汽温低于设计值的问题,配合调节烟气挡板及增加过热侧喷水量情况下,在95%,85%,60%负荷工况下再热蒸汽出口温度对应上升了1.64℃,5℃,5℃,基本达到了设计温度。然而虽然改造可有效降低再热器之后及省煤器入口烟温,最后排烟温度并未明显降低。

(2)对省煤器的换热特性分析表明,由于给水侧热容cs约为烟气侧热容cp的6倍以上,对于同样的传热量变化,烟气侧温度变化量远大于水侧变化量。因此,在入口烟温降低时,给水出口温度并不会明显降低,导致传热温差减小,总传热量即烟气放热量减少,最后出口烟气温度降低并不明显,入口烟温平均下降14℃,出口烟温才会下降1~2℃。因此,可以断定,在合理范围内,单纯降低省煤器入口烟温并不能带来省煤器出口烟温的明显降低,另外,省煤器吸热量减少,会使得给水出口温度降低,反而不利于炉膛内煤粉的燃烧。

(3)锅炉实际运行数据与设计数据对比发现,烟气温度在空预器之前差距不大,但空预器之后运行排烟温度明显偏高,综合煤质分析,考虑可能是燃用高碱煤导致空预器积灰,建议加大空预器除灰力度。

[1]王春昌.锅炉漏风对排烟温度及排烟损失的影响 [J].热力发电,2007,36(8):19-22.

[2]秦建柱.超临界350 MW机组锅炉排烟温度偏高原因分析及技术改造 [J].热力发电,2011,40(6):49-51.

[3]蒋建刚,李永玲,张春发.扬州电厂超临界600MW机组锅炉燃烧调整的试验研究 [J].热力发电,2009,38(11):73-78.

[4]童红政,程暄.300MW锅炉排烟温度偏高原因分析及对策 [J].华东电力,2007,35(8):103-105.

[5]陆莹,王达峰.600MW机组超临界锅炉燃烧调整试验[J].热力发电,2007,36(7):29-31.

[6]孙浩,唐健.超超临界660MW锅炉排烟温度偏高的原因分析 [J].锅炉制造,2010,(4):13-15.

[7]高继录,邹天舒,李志龙,等.某300 MW机组锅炉排烟温度偏高原因分析及治理 [J].热力发电,2013,42(2):110-113.

[8]刘兆俊.锅炉再热蒸汽温度低的原因分析与对策 [J].设备管理与维修,2009,11:38-40.

[9]赵振宁,王晶晶,徐立伟,等.300 MW锅炉再热汽温低的原因分析及改造 [J].中国电力,2012,45(12):21-25.

[10]李勤道,胡志宏,郝卫东,等.135MW机组CFB锅炉再热器改造 [J].热力发电,2013,42(5):76-79.

[11]聂鹏飞,王洋,张宏宇,等.湿法烟气脱硫系统入口事故喷淋水量的计算 [J].热力发电,2013,42(6):75-77.

Case Study on the Low-temperature Reheater Retrofitting for CFB Boiler in a 300 MW Power Plant

Chen Shengbin1,Fang Yaxiong2,Xu Gang2

(1.Xinjiang Midong Thermal Power Plant,Region 830019,China;2.School of Energy Power and Mechanical Engineering,North China Electric Power University,Beijing 102206,China)

For a 300 MW power plant circulating fluidized bed(CFB)boiler,the exhaust gas temperature is too high under high load,while the reheat steam temperature is largely reduced under the low load condition,a retrofitting program is proposed to solve this problem by increasing the heat transfer area of the low-temperature reheater.Based on the operational data,comprehensive thermodynamic calculations and analysis are conducted for three typical operating conditions before and after the retrofitting.Results show that increasing the heat transfer areas of the low temperature reheater is an effective method to enhance the reheat steam temperature.But limited by gas-water heat transfer characteristics in economizer,it is difficult to reduce the final exhaust gas temperature by simply reducing the gas temperature before economizer.

CFB boiler;low-temperature reheater transform;thermodynamic calculation;analysis of heat transfer characteristics

TM62

A

10.3969/j.issn.1672-0792.2014.04.012

2014-03-12。

国家自然科学基金资助项目 (51276059)。

陈生斌 (1965-),男,工程师,研究方向为电厂系统优化改造、生产运营管理、电力系统自动化等,E-mail:xugang6216@163.com。