数控机床进给系统故障维修分析

2014-02-08石林SHILin

石林SHI Lin

(中航工业西安飞行自动控制研究所,西安710065)

0 引言

数控机床的进给系统一般由驱动控制单元、驱动元件、机械传动部件、执行元件和检测反馈环节等组成。驱动控制单元和驱动元件组成驱动系统,机械传动部件和执行元件组成机械传动系统,检测元件与反馈电路组成检测系统。

随着数控系统的不断发展,系统的自诊断功能不断增强,驱动系统和检测系统的相关故障通过系统报警、自诊断功能,一般都可以快速找到故障源。机械传动系统的相关故障属于机械故障,此类故障由于设有防护装置既不能从外观上直接看出来,也不能通过自诊断检查出来,而且故障原因较为复杂,难以判断故障源,致使维修难度增大,维修时间变长,影响生产加工,该类故障的解决目前大多依靠维修经验,所以在发生该类故障时,能及时诊断出故障原因变的非常重要。以下文章主要通过对进给系统常见故障进行分类梳理,为故障的快速诊断提供参考,同时通过一个维修实例,借助先进的检测仪器提高故障的诊断效率,为大家提供一个新的维修思路。

1 进给系统可靠性分析与常见故障

根据近些年大量的数控维修统计,其中2250余例维修中与进给系统相关的故障660起,占整个机床故障率的29.3%。机械传动系统、驱动系统与检测系统等相关故障发生次数与维修时间所占比例如表1。

表1

从表1中可以看出机械传动系统虽然故障率较低,但故障维修时间较长,所以该类故障的维修难度大。常见的机械传动系统故障有滚珠丝杠噪音和导轨移动部件运动不良等故障。在实际维修中经常遇到机械传动系统故障现象有:导轨润滑不良,导轨镶条过紧,致使溜板爬行;由于长期使用,轴承、丝杠螺母副与丝杠本身的预紧力变小,传动链出现间隙;传动链过长,传动轴直径偏小,支撑和支撑座的刚度不够引起加工精度下降;轴承、丝杠、皮带、联轴器弹性元件等磨损或损坏产生异响等。机械故障在维修过程中除了要快速诊断出故障部位进行更换维修外,同时需要注意传动链的装配工艺,否则有可能不能恢复原有精度。

驱动系统虽然故障率较高,但该类故障诊断较为容易,常见故障一般为驱动器或者电机故障,通过系统的自诊断功能一般都能检测出。检测系统故障率也相对较高,多数为光栅尺、编码器等检测元器件故障,造成运动监控报警、回零故障,系统震动、抖动等现象,诊断故障原因也相对较为容易。

2 故障实例分析

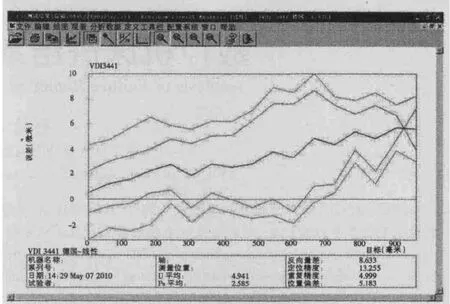

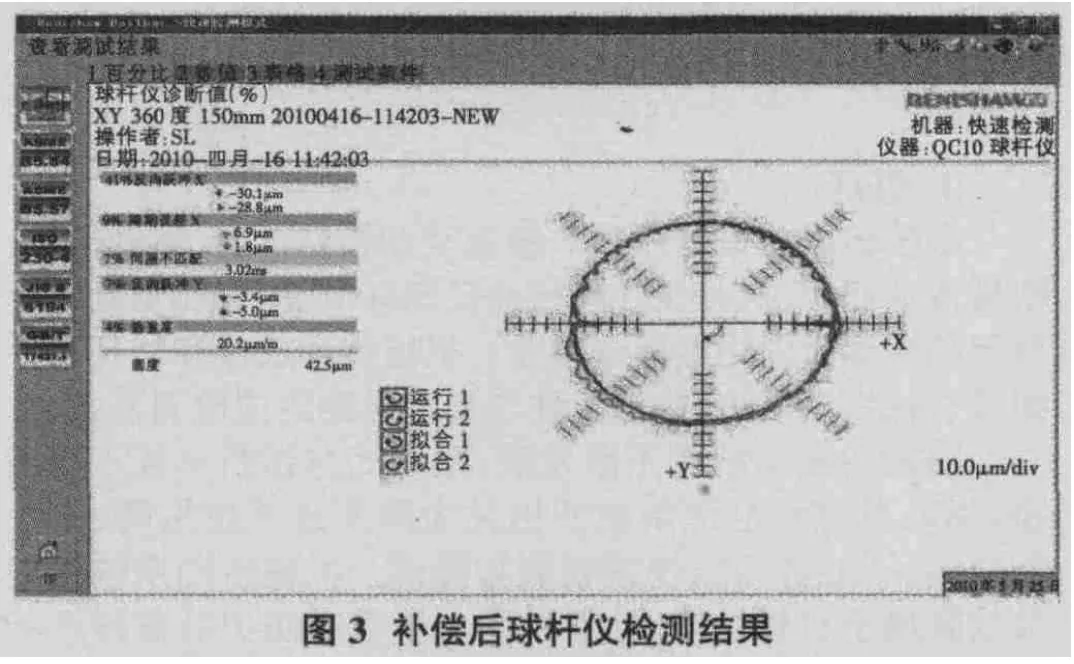

某型三轴立式加工中心,该机床采用FANUC 0i数控系统,半闭环伺服控制。该机床在铣圆时,在X轴方向过象限出现明显过切,加工出一个台阶,致使零件加工超差。随后利用球杆仪进行检测,测试结果如图1所示,圆度54.5μm。图中的红线代表球杆仪顺时针旋转的轨迹,绿线代表球杆仪逆时针旋转的轨迹,造成这种现象的主要原因是由于X轴存在明显的反向间隙。利用激光干涉仪立即对X轴进行检测,检测结果表明X轴存在45μm的方向间隙。在1851#参数中对X轴进行反向间隙补偿,补偿完后对X轴再次利用激光干涉仪进行检测,测试结果图2所示,定位精度能够达到13μm,反向间隙减小到8μm。但是利用球杆仪再次检测时,该机床的圆度依然没有明显的改善,圆度值42.5μm,检测结果如图3所示。从图中可以看出X轴的反向间隙变小,但X轴的反向跃冲变大,大概30μm,导致机床圆度差。造成这种故障现象的一般原因是由于丝杠传动存在间隙,锁紧轴承背紧螺母就可以解决,但是此故障并不是这方面原因造成。

图1 球杆仪测试结果

此外,维修中发现另外一个故障现象,当不做反向间隙补偿时,利用激光干涉仪,以10μm作为进给单元,在刚反向时X轴运动的实际值与理论值非常吻合,不存在反向间隙,但运动2~3个单元后,X轴运动的实际值与理论值开始出现误差,并且误差值逐步累计变大,最大达到45μm,在运动7~8个单元后,实际值与理论值又开始一致。在任意取一点,重复进行了几次实验,故障现象都一致。这说明45μm并不是X轴运动的反向间隙,而是在运动中产生的误差。经综合分析,可以初略判断出,故障的原因来源于X轴的传动机构出现问题,可能由于丝杠变形或者扭曲造成,也有可能是丝杠区域磨损造成。因此,松开轴承的背紧螺母,发现有突然的窜动,推断丝杠发生了扭曲变形,重新预紧丝杠后,该故障消失,机床的圆度恢复到17μm。该机床X轴的滚珠丝杠的支撑方式采用两端装角接触轴承及深沟球轴承,这种滚珠丝杠的支撑方式,有助提高丝杠传动的刚度,但对丝杠的热变形比较敏感,该机床可能由于长时间的使用磨损、床身的变形、丝杠变形等原因,造成丝杠的扭曲,导致出现此类故障。

图2 激光干涉仪测试结果

3 结论

在实际的维修中,进给系统的故障还有很多,所以在遇到实际的问题时,要多观察、多思考、多分析,借助一些先进的检测仪器,快速找出故障的根源,解决问题。另外,实践经验的累计也非常重要,有时也能帮助快速找到解决问题的切入点。

[1]牛志斌编著.数控车床故障诊断与维修技巧[M].机械工业出版社,2005.

[2]陈世兴.关于数控机床维修若干问题的分析[J].中国高新技术企业,2008(09).

[3]庞研.浅谈数控机床常见故障的诊断维修与机床保养[J].中小企业管理与科技(下旬刊),2011(03).