常规式热轧加热炉烟气余热回收利用技术研究

2014-02-07王铁民陈素君陈赞华

王铁民,王 涛,陈素君,陈赞华

(首钢京唐钢铁联合有限责任公司能源与环境部,河北唐山063200)

常规式热轧加热炉烟气余热回收利用技术研究

王铁民,王 涛,陈素君,陈赞华

(首钢京唐钢铁联合有限责任公司能源与环境部,河北唐山063200)

常规式热轧加热炉烟气余热具备利用价值,但国内余热资源回收利用率还较低。针对这一状况,就某厂2250常规式热轧加热炉尾部烟气进行长时间数据监测,根据监测数据分析制定了可行的余热回收方案,小时回收1.3Mpa饱和蒸汽18吨,投资效℃较好。

常规加热炉;烟气余热;回收;效℃

1 序言

中国钢铁工业高速发展,粗钢产量从2000年的12850万t增至2005年的35239万t,增长了174.2%,是世界最大的钢材生产、消费国。钢铁工业的快速发展,对我国国民经济的发展起到了有效的支撑作用。但是,钢铁工业生产过程中产生的大量余热资源,譬如高温烟气、红焦、荒煤气、烧结矿、高炉渣、轧材等载热质携带的余热资源,很少被及时回收利用。国外先进钢铁企业的余热、余能(包括副产煤气在内)等余热资源的回收率一般在90%以上,如日本的新日铁达到92%,而我国余热资源的回收利用率不足30%。

本文就是针对常规式热轧加热炉烟气温度较高的现状,对余热回收的可行性进行科学的研究与分析,并给出了切实可行的回收方案。

2 基本情况

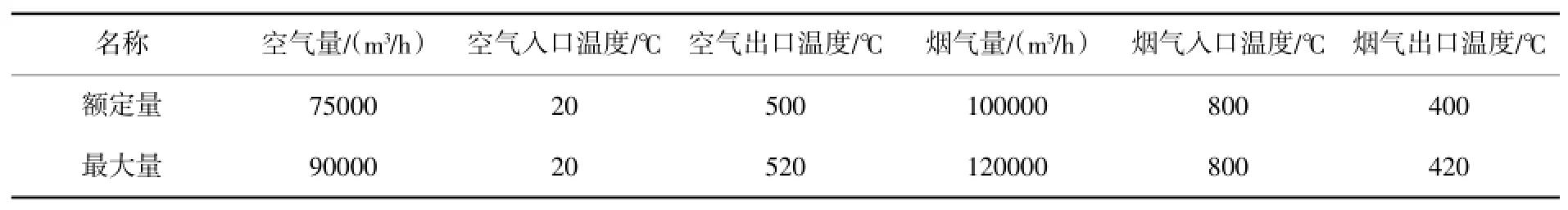

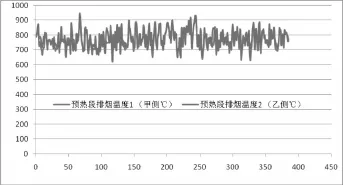

常规式2250热轧加热炉采用如下的烟道布置,自加热炉预热段后分别是空气预热器与煤气预热器,空气预热器主要技术性能见表1,煤气预热器主要技术性能见表2。

表1 空气预热器主要技术性能

表2 煤气预热器主要技术性能

正常生产过程中,出于对空气预热器设备的保护,常开启预热段的掺冷风机对预热段排烟进行掺混,降低进入空气预热器的温度。即便如此,煤气预热器后排烟温度也保持在300℃左右。

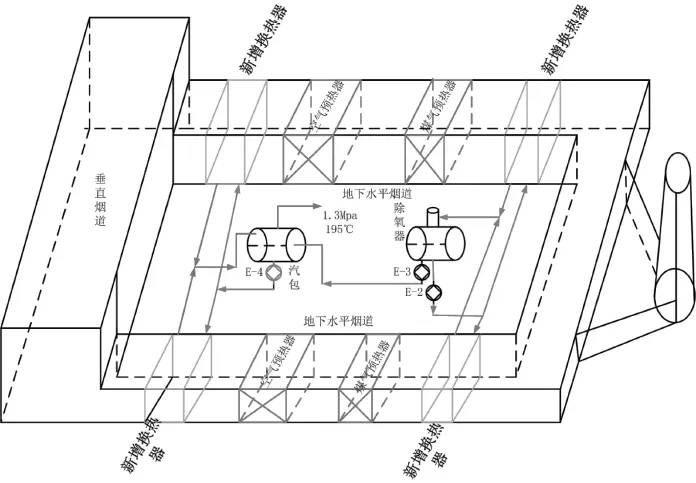

从图1可以看出,两台加热炉共用一座烟囱,加热炉的出口烟温在700℃左右,然后分别通过两个分烟道并经过空气预热器与煤气预热器后,最终烟气温度降低至300℃,由总烟囱排出。

图1 加热炉地下烟道布置图

3 余热分析及测试

加热炉的余热资源分为两部分:一部分是加热炉采用汽化冷却器进行冷却,被加热汽水混合物进入汽包进行汽水分离后产生低压饱和蒸汽;另一部分是非蓄热式加热炉尾部烟道煤气预热器出口的烟气余热。前一部分余热资源已经采取汽化冷却的方式进行了余热回收,后一部分余热资源还未得到有效利用。要回收利用此部分余热资源,需要全面考虑加热炉实际生产过程中存在的小修、换辊以及生产品种更换等原因引发的待轧状态,并对加热炉烟气余热资源进行长时间的监测分析。

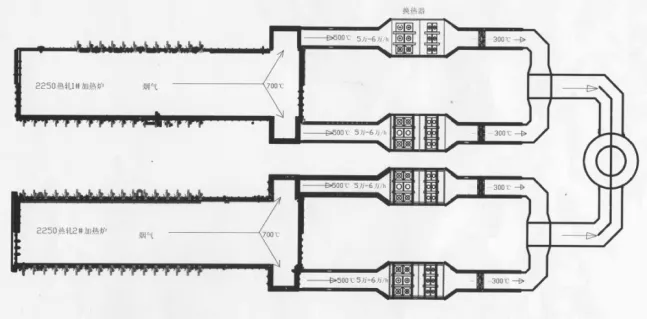

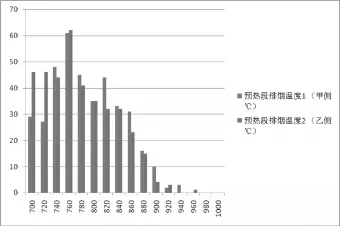

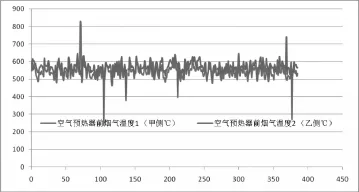

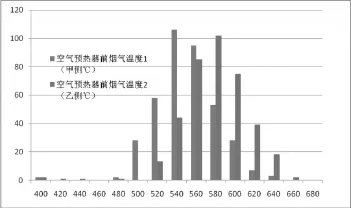

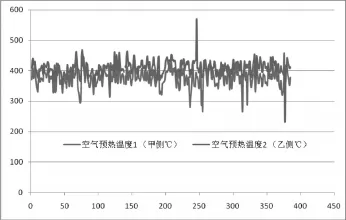

为此,针对某型常规式加热炉进行了详尽的数据测试,通过大量的统计数据分析了加热炉排烟温度变化情况,具体数据如图2~图9(曲线图横坐标为监测时间长度,纵坐标为温度值;统计图横坐标为温度,纵坐标为相应温度出现的时间长度)。

图2 预热段排烟温度曲线图

图3 预热段排烟温度统计图

从测试结果可以得到预热段加权平均值排烟温度为:甲侧789℃,乙侧778℃。

图4 空气预热器前烟气温度曲线图

从测试结果可以得到空气预热器前加权平均值排烟温度为:甲侧550℃,乙侧578℃。

图5 空气预热器前温度统计图

图6 空气预热器后温度曲线图

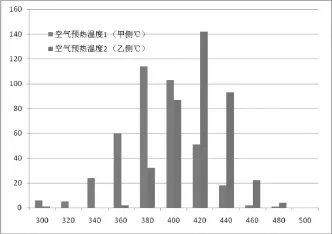

图7 空气预热器后温度统计图

从测试结果可以得到空气预热器后加权平均值排烟温度为:甲侧387℃,乙侧418℃。

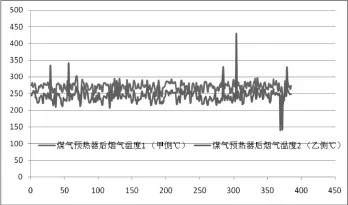

图8 煤气预热器后烟气温度曲线图

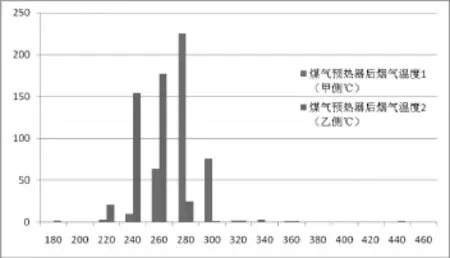

图9 煤气预热器后烟气温度统计图

从测试结果可以得到煤气预热器后加权平均值排烟温度为:甲侧280℃,乙侧252℃。

经过对常规式加热炉预热段排烟温度,空气预热器前温度,空气预热器后温度,煤气预热器后温度进行统计分析,数据见表3。

表3 烟气温度综合测试结果℃

根据测算数据,可以得出以下结论:

(1)加热炉预热段至空气预热器前的温度差在200~220℃,表明该段地下烟道的散热损失较大,具备回收利用潜力。

(2)煤气预热器后排烟温度为250~280℃,按照增加余热回收装置后,排烟温度降低至150℃考虑,具备100~130℃温差的回收潜力。

4 回收方案制定

针对测试结论,制定了切实可行的余热回收方案。一是加热炉空气预热器前高温段余热回收装置采用强制循环,该段为蒸发受热面,受热面采用管屏吊挂形式,布置在原烟道内,余热系统布置示意见图10。回收热量主要为加热炉出口至空气预热器前的排烟道散热损失,以及掺冷风机运行时造成的排烟热损失。该段余热回收装置设流量控制阀,调节受热面循环水量,控制进入空气预热器的烟气温度不低于550℃,保证预热空气所需热量,负荷调整范围为50%~110%。二是煤气预热器后低温段余热回收装置采用强制循环,该段包括蒸发受热面以及除氧受热面,受热面采用管屏形式,回收热量主要为煤气预热器后的排烟余热,通过受热面后的烟气温度降至150℃,布置在原烟道内。

图10 余热系统布置示意图

蒸发量及热平衡计算数据如下:

CO2:10%

O2:5%

N2:85%

高温段入口总烟气量平均值:120000.0 m3/h

高温段入口总烟气量最大值:135000.0 m3/h

低温段入口总烟气量平均值:160000.0 m3/h

低温段入口总烟气量最大值:175000.0 m3/h

高温段余热装置入口平均烟气温度:790.0℃

高温段余热装置入口最大烟气温度:850.0℃

高温段余热装置出口烟道温度:550.0℃

低温段余热装置入口平均烟气温度:310.0℃

低温段余热装置入口最大烟气温度:360.0℃

低温段余热装置出口烟道温度:150.0℃

饱和蒸汽压力:1.30 MPa

饱和蒸汽温度:195.6℃

饱和蒸汽量平均值:18170 kg/h

换热面积:3497 m2

5 经济效℃

根据计算结果,每小时可以回收1.3 MPa饱和余热蒸汽18 t,按年运行7000 h计算,扣除项目余热锅炉电耗及软水消耗的年运行费用247.31万元后,年回收蒸汽收℃为1012.7万元,整体建设费用为1000万元,由此可知项目静态投资回收期为0.99年。

A Study on Waste Heat Recovery Technology for Conventional Hot Rolling Heating Furnaces

Wang Tiemin,Wang Tao,Chen Sujun,Chen Zanhua

(Energy and Environment Department of Shougang Jingtang United Steel,Tangshan,Hebei 063200,China)

Though the flue gas waste heat from conventional hot rolling heating furnaces bears recovery value,the recovery rate in domestic steel industry is low.In view of this situ原ation,long-term data monitoring on the flue gas from a 2250 conventional rolling heating fur原nace in some company was carried out and a feasible waste heat recovery scheme was devel原oped based on analysis of the monitoring data.After completion of the project 18 tons of 1.3MPa saturated steam was recovered in every hour,achieving good investment benefit.

conventional heating furnace;flue gas waste heat;recovery;benefit

TK115

B

1006-6764(2014)11-0044-04

2014-05-20

王铁民(1971-),男,毕业于河北工业大学热能动力工程专业,大学本科,现从事钢铁企业余能余热回收、EMC项目实施工作。