车床主轴箱夹具改进探究

2014-02-07莫持标

莫持标

(江门职业技术学院,广东江门 529090)

0 前言

车床主轴箱是车床的关键零件之一,加工精度高、工艺复杂是其加工过程中的主要特点。车床主轴箱夹具中,工件定位面、定位孔的选取、夹紧点的设定等工艺很重要,对提高主轴箱的加工精度起着重要的作用,这些要素设计得合理与否对这类箱体零件的输送、到位、夹紧、离开及加工尺寸的工艺能力保证等都起着决定性的作用。

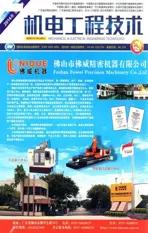

图1是车床主轴箱零件简图,要提高和保证其加工精度,夹具是重要的保障措施之一。

1 传统车床主轴箱夹具的特点

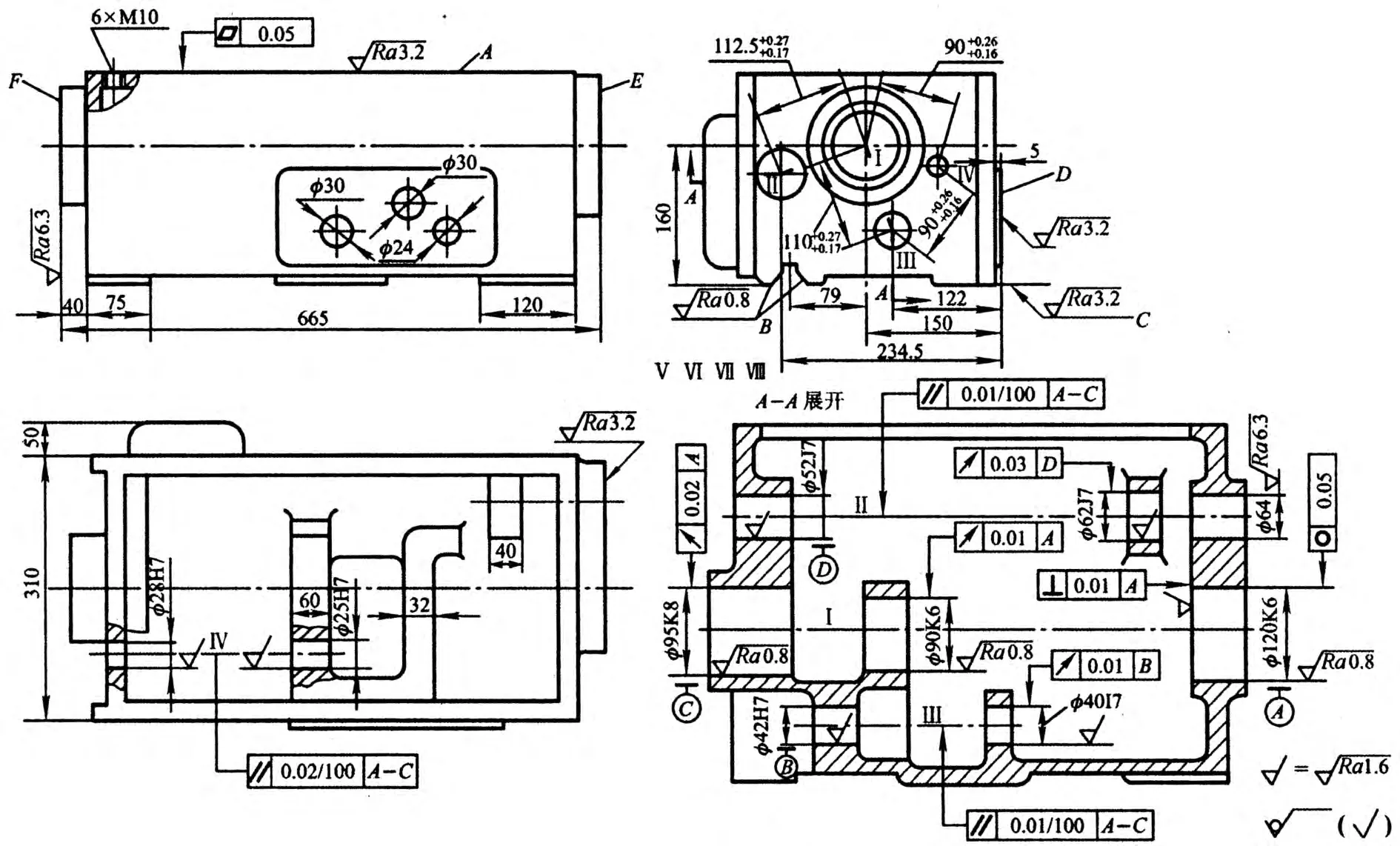

图2是车床主轴箱零件开始工序粗基准选择时对应的专用夹具,直接以主轴孔为粗基准在专用夹具上定位[1]。

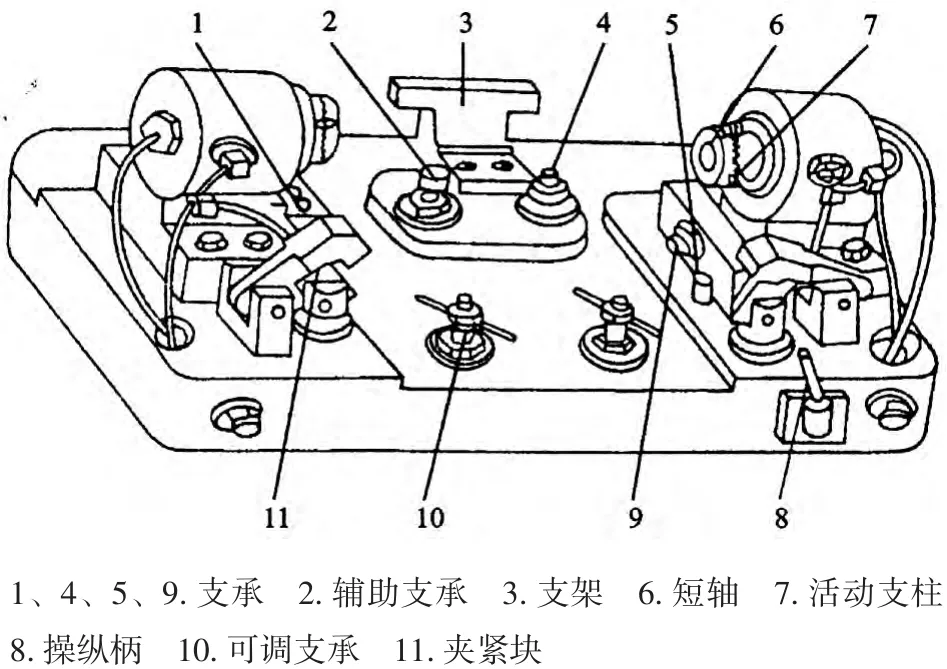

图3是主轴箱在中小批生产时,以箱体底面导轨B、C面为基准定位,此时符合基准重合原则,没有基准不重合误差。加工时,箱体开口朝上,便于安装调整、观察测量。但加工箱体中间壁上的孔时,需要加中间导向支承。由于结构的限制,中间导向支承只能采用挂架方式,每加工一件需要装卸一次,吊架与夹具之间虽有定位销定位,但刚度较差,经常装卸也容易产生误差,且使辅助时间增加,生产率低。

在大批量生产中,按基准统一原则,采用顶面及两个销孔(一面两孔)作为定位基面,夹紧力垂直夹紧。这种定位与夹紧方式,加工时箱体朝下安装,如图4所示。这时中间导向支承可以紧固在夹具体上,解决了挂架方式的问题,工件装卸方便,易实现加工自动化。其缺点是存在基准不重合误差,且加工过程不方便观察。

以上是车床主轴箱普通实用的传统夹具。它限制工件的六个自由度,其特点是定位与夹紧方便、可靠,但定位精度不较高,有局限性。随着车床制造技术的不断创新,产品加工要求的不断提高,传统主轴箱夹具不能满足加工精度越来越高的要求,需要对传统主轴箱夹具进行多方面的改进。

图1 车床主轴箱体

图2 以主轴毛坏孔为粗基准的箱体夹具

2 车床主轴箱加工夹具的改进途径

2.1 工件定位面与支承点的改进

在切削加工中,箱体零件的定位基准有两种:粗基准和精基准。理想的工件定位是以三点来确定一个面,但有时往往这三个支承点会形成一个直角三角形,很难达到等腰三角形的理想形状。一般情况下,人们往往认为加工面只要用一把平面铣刀加工后,其加工面就是一个平面。实际上,由于加工中,铣刀的起始、终结位置在受力上的差异,主轴精度的高低、加工材料的弹性变形存在局部差异等因素的影响,加工面的平面度及平面纵横直线度都会有一定的误差。如果以四点来定位一个平面,往往会导致定位时,其中一点是有间隙的。在夹紧过程中,夹紧的浮点以对角形式出现,造成加工中的部分尺寸出现不同程度的变化。为此,可在箱体底平面定位时,粗基准采用四点定位,因此时加工尺寸的公差值相对大一些,一般容易满足加工精度要求;而精基准则采用三点定位,表面看似乎是四点定位,实际上有两点是通过浮动式的夹具结构确定另一点,如图5所示,达到定位面四点均无间隙。粗、精基准的另外一种定位方式采用四点定位,但是定位方式是三点硬,一点采用辅助支承来达到定位大平面的效果,此时辅助支承不限制自由度。

图3 吊架式箱体专用夹具示意图

图4 用箱体顶面及两销孔定位的专用夹具示意图

切削加工中,用同一牌号的铣刀盘切削加工,如果大平面的平面度不好,因误差复映,往往加工中的每一个零件几乎都是同一种状态,即大平面的高点总是高点,低点总是低点,而采用浮动式结构与辅助支承支撑其底平面时,其加工尺寸的趋势也就能达到同一趋势,保证加工尺寸的稳定性[2]。

2.2 工件定位孔尺寸的变化

定位孔尺寸大小的设定,直接关系到箱体零件的加工精度,也关系到工件装夹是否方便。车床主轴箱体类零件的输送与加工定位一般多采用一面两销来定位。随着车床制造技术的不断提高,产品加工精度的提高及工件在专机线上输送速度的加快,从而产生一对矛盾:在零件加工定位时,为了提高加工精度,工件定位孔的孔径与定位销的配合间隙越小越好,而零件在专机线上进出定位销时及工件在加工装卸过程中,定位孔与定位销的尺寸配合间隙越大越方便,零件进出定位销能达到进出自如。

图5 浮动式支承

工件定位孔的改进就是提高孔的精度。车床箱体定位孔的制造尺寸从直径(16+0.043)mm提高到(16+0.021)mm,定位精度有明显提高,公差0.021 mm的销孔尺寸变化一般能满足加工中的各种技术要求。

2.3 夹紧力的变化

(1)销孔孔径的变化,传统的夹紧方式加工,会出现加工尺寸精度上的差异。在专机线加工或CNC加工中心加工,前者两孔一般采用两把刀具,后者两孔使用一把刀具。CNC加工中心加工,用一把刀具加工两只定位孔,其孔径几乎一样,定位时没有两孔之间的误差造成的转角误差,只有销子与销孔的配合间隙造成的转角误差。而在专机线加工刀具的选择上,当只要满足加工要求时,都认为可行。以直径(16+0.021)mm销孔为例,从工艺上说一把刀具加工尺寸为直径16 mm,另一把刀具加工尺寸为16.021 mm,均属满足条件。两孔的最大偏差量为0.021 mm,即两孔之间的误差会产生转角误差。

(2)改变夹紧方式。在精加工中可采用新的夹紧方式来提高零件的加工精度。在精加工夹具的夹紧点设计上,除了垂直方向的夹紧力外,侧面增加一个侧压力,使定位销与定位孔实现同侧接触(如图6(a))。这样就大大降低了定位销孔尺寸偏大对零件加工尺寸精度的影响,同时可保证箱体零件孔与孔之间的相互位置精度要求。

3 箱体夹具加侧压力前后零件加工情况对比

上面的车床箱体零件(图1),在CNC上加工,铰刀使用同一把铰刀,加工孔径几乎相等。设其两销孔孔距为L=(560±0.08)mm,两直径(16+0.021)mm的定位销孔,圆柱销尺寸为直径15.993 mm,菱销直径为15.988 mm,当夹具没有侧面压紧力时,定位时可能会出现最大值的转角误差(图6b),即两定位孔反向位移,其最大值为[1]:

其中:X1max=D1max-d1min,X2max=D2max-d2min。

实际上,工件还可能向另一方向转动,真正的转角误差应为±△β,即±11.23″。

当采用侧面加一侧压力时,从图6可知,两种夹紧方式都有定位误差,但是转角误差就不一样了。采用侧面夹紧力以后(图6(a)),两定位孔同向位移,转角误差为:

当采用侧面加一侧压力时,转角误差很小,且不能向另一方向转动,只占没有施加侧压力的4.3%。

若两定位销孔的尺寸改为直径16.043 mm,两定位销的直径保持不变,按上述过程重新计算,得:

α′=19.34″;

β′=0.96″。

图6 转角误差

可以看出,两定位销孔尺寸从直径16.021 mm增大到16.043 mm时,当没有施加侧压力时,工件最大转角误差明显增大,而施加侧压力时,转角误差不变,此时工件移动定位误差会变大。

从侧面加一侧压力后,最有效的是消除了定位销孔一侧的侧面间隙,大大降低了加工中的转角误差,提高了零件的加工精度。侧面加压紧力与不加压紧力,其转角误差,一种几乎是恒定的,是最小值;另一种是动态的,可能出现最大值,也可能为零,故产品的工艺能力明显不一样。

箱体工件定位夹紧时,采用侧面另加压紧力,对提高尺寸精度是一条有效的措施,实用且可靠。

4 结束语

车床主轴箱体零件随着车床的产品精度不断提高,零件的尺寸控制也须相应提高,故要达到产品的加工要求,所对应的夹具也要不断进行创新。通过夹具的改进,可有效提高加工精度,突破传统主轴箱夹具的局限性,从而较好地满足车床产品精度提高的要求,实现优质、高产、低成本的不断进步,这也是主轴箱体零件加工中夹具设计的与时俱进。

[1]李华.机械械制造技术(修订版)[M].北京:高等教育出版社,2009.

[2]吉祺炜.发动机箱体零件加工的定位与夹紧[J].汽车制造业,2006(5):60-62.