双罐恒压供水电气系统的设计

2014-02-07梁沃军

李 威,梁沃军

(中山市技师学院电气应用系,广东中山 528403)

1 项目提出

某公司要对冷冻车间的关键生产设备进行升级改造和换代,冷冻车间新购置的核心设备必须使用恒压供水,供水压力的稳定性直接影响产品的质量,如果出现断水,则会导致当前批次产品报废,因此在设计时必须认真考虑。冷冻车间位于1楼,需要0.25 MPa的稳定水源,双水罐供水点与冷冻车间用水设备距离50 m。控制系统要求可以在现场和200 m以外的3楼中控室都可以进行监视和控制,如何实现两地控制,则是本项目电气设计的难点所在。

2 项目方案

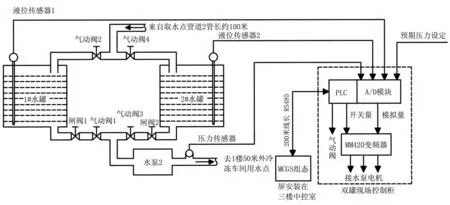

2.1 供水管网与控制系统构成

图1是双罐变频恒压供水系统流程图,其内容有1号、2号储水罐;水管、水泵、闸阀、气动阀、水流方向;2路液位计和1路压力传感器检测位置;控制电柜需处理的信号类型和数量(开关量和模拟量);PLC、A/D模拟量模块、变频器的控制组成;MCGS昆仑通态触摸屏安装地点(位于车间三楼的中央控制室);组态屏与PLC的通信方式和距离等。由于冷冻车间需要的水源压力比较严格,而且不能有断水出现,否则会导致在线生产中的整批产品报废,因此,采用双储水罐恒压轮换供水的方式,水管布局也做了相应设计。双储水罐的供水来自取水点分支管道2,罐1或2进水则由PLC驱动气动阀2、4实现,闸阀1、2是在储水罐装有水但需要更换气动阀1、3或水泵时使用,使用哪个储水罐的水对冷冻车间进行变频恒压供水,则由PLC驱动气动阀1、3决定,储水罐的容积是根据管道2没水供应,但必须能使冷冻车间设备顺利加工完当前批次产品的最少储水量计算(按单罐加适当余量计算)。每个储水罐的尺寸最后确定为直径1.5 m,高度为2.5 m,水泵2供水给50 m外的冷冻车间,且压力保持0.25 MPa,泵的参数为:流量Q=23 m3/h、扬程H=35 m、电机额定功率P=4 kW、转速n=2 900 r/min。

图1 双罐变频恒压供水系统流程图

2.2 控制要求

冷冻车间变频恒压供水的现场控制电柜只设自动模式,有启动、停止,消除报警按钮,信号输出则由电源黄色指示灯、运行绿色指示灯、故障红色指示灯、故障声光报警器等组成,起现场警示作用。远在200 m外的三楼生产总控室必须有冷冻车间变频恒压供水的运行工况监视,也能远距离操作,现场不能修改的运行参数都可以在总控室实现。

电气系统需完成三部分控制:(1)由PLC,A/D模拟量模块,液位传感器1、2,气动阀1、2、3、4组成的水罐液位检测和进、出水控制;(2)由PLC、A/D模拟量模块、变频器、压力传感器组成的一路PID闭环控制,使冷冻车间的用水设备得到严格恒定的0.25 MPa水源;(3)三楼中控室的组态屏上可修改PID参数,显示变频器当前运行参数,水罐的水位,气动阀状态等,也就是必须准确、真实地实现系统的过程监视和控制。

3 硬件和软件资源准备

3.1 控制核心部件选型

PID运算的精度、稳定、可靠是本项目成败的关键,因此,选择PLC时重点就在PID运算的选择上,综合欧美、日系等两大流派各厂家品牌PLC考虑,应以西门子S7-200较为合适,它拥有数据运算能力强,精度高,PID控制编程时可模块化和标准化,容易调试等众多优点,价格也合适。结合项目实际需要,PLC选择:S7-200 CPU 224 AD/DC/RLY;模拟量模块为:EM235 AI4/AQ1x12Bit[1]。

3.2 传感器的选择

压力传感器是PID闭环控制的关键器件之一,它是反映被控制的物理量的实际数值,即反馈值,它必须准确、可靠地达到所需精度要求等。这里选择了北京中天科技有限公司赫斯曼插头型GB-3000A(G)压力变送器如图2,接口规格:M20×1.5 mm,输出:4~20 mA,量程:0~1 MPa;精度等级:0.2级[2]。

图2 GB-3000A压力变送器

储水罐的水位测量则由投入式液位变送器实现,只有这种类型的传感器才能对密封罐的液位实现过程监视,它具有安装便捷,维修简单,能实时准确地探测密封罐液位的变化,并在组态屏上用数据和生动的组态画面表现出来。GB-2100A液位变送器(如图3),参数选择为:精度等级:0.1级,量程:0~5 m,输出:4~20 mA,介质:淡水,线长:10 m[3]。

3.3 变频器和组态屏的选择

西门子公司的MICROMASTER420[4]是用于控制三相交流电动机速度的变频器系列。它具有很高的运行可靠性和功能的多样性,具有全面而完善的保护功能,用户界面友好,安装、操作和控制灵活方便。因此,本工程驱动水泵2电动机的变频器选择MM420系列;货号:6SE6420-2UD24-0BA1;

使用电压:380 V;输出功率:4 kW。

图3 GB-2100A压力变送器

北京昆仑通态MCGSTpc7062K[5]使用的是MCGS嵌入版组态软件,它通过对现场数据的采集处理,以动画显示、报警处理、流程控制和报表输出等多种方式向用户提供解决实际工程问题的方案,在自动化领域有着广泛的应用。MCGS带有丰富、生动的多媒体画面,它以图像、图符、报表、曲线等多种形式,为操作员及时提供系统运行中的状态、品质及异常报警等相关信息;用大小变化、颜色改变、明暗闪烁、移动翻转等多种手段,增强画面的动态显示效果;MCGSTpc7062K拥有丰富的资源但不到千元的价格,完全是一款名符其实的高性价比触摸屏。

4 项目实施

4.1 变频器接线图

由于本变频恒压供水控制只有自动运行模式,因此,主线路只需给变频器和电机供电,其接线图如图4[4,6]。

图4 变频器接线图

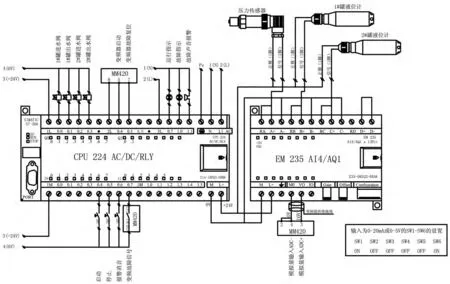

4.2 PLC控制线路I/O分配图

图5 是冷冻车间变频恒压供水系统PLC的I/O分配图[1,6]。它的控制组成有:(1)压力传感器、PLC、A/D模拟量模块、变频器所组成的PID闭环控制;(2)现场控制所需要的按钮、信号、执行机构驱动等开关量的处理,包括有4个输入量:启动、停止、报警消音、变频器故障,9个输出量:运行指示、故障指示、故障声光报警、变频器启动、变频器故障复位、气动阀1、2、3、4;(3)2支投入式液位计、PLC、A/D模拟量模块组成的水位检测。由于EM235模块的要求,模拟量的输入端必须统一使用电流或电压输入,不能混用,必须正确设定SW1~SW6,本工程的压力传感器、投入式液位计均使用4~20 mA标准方式传送,采用电流传输比电压传输更能抗干扰和传送更远距离。

5 软件设计

5.1 PLC编程

冷冻车间变频恒压供水系统PLC控制程序由1个主程序(OB1)、3个子程序(SBR0、SBR1、SBR2)和1个时间中断程序(INT0)组成[7]。下面就简要介绍PLC各个程序模块的功能(由于文章篇幅所限,本项目的PLC程序省略)。

图5 冷冻车间PLC控制线路I/O分配图

5.1.1 主程序设计[7]

主程序需完成的功能有:调用初始化PID回路参数子程序SBR0;调用出水口压力计算、变频器输入电压及运行频率计算子程序SBR1;调用1号和2号罐液位计算SBR2;能实现启动、停止、运行指示、变频器故障锁定、变频器声光报警、变频器故障复位、1号水罐水位判断、2号水罐水位判断、组态画面元素的动画显示和报警等。最重要的是能实现1号、2号储水罐的轮换进水和供水,它用步进阶梯指令进行编写,由状态元件S0.0至S0.5完成。

5.1.2 子程序设计[7]

子程序包含三个,子程序SBR0实现对PID环路表数值的初始化,调用时间中断程序INT0;子程序SBR1是把压力传感器的检测值换算为水压压力值,单位为MPa,也把PID运算后的AQW0输出值换算为驱动变频器的电压值和变频器的频率值(按0~50 Hz计算);子程序SBR2是把1号和2号储水罐中由投入式液位计检测出来的值换算成液位高度,单位为m。5.1.3中断程序设计[7]

时间中断程序INT0能实现AIW0(A路模拟量输入值)标准化转换后,作为PID运算环路的检测标准值存于VD500,然后进行PID运算,最后把PID运算后的标准输出值,通过数值类型转化成模拟量输出格式值,再从EM235模块的AWQ0输出电压控制变频器的运转频率。

5.2 MCGSTpc7062K组态画面设计[5]

Tpc7062K有两个串行通信口,规格和特点如表1,本项目的现场控制电柜与中控室相隔200 m以上,因此,PLC与Tpc7062K之间必须采用RS485通信,通信电缆制作如图6。

表1 通信口规格及特点

图6 PLC与Tpc通信线

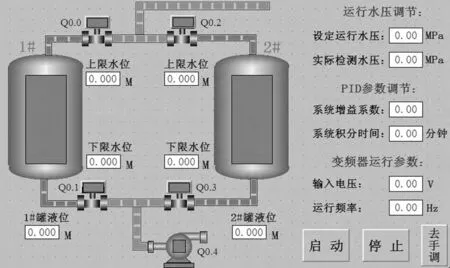

图7 恒压供水系统组态画面

图7 是冷冻车间恒压供水系统组态画面,组态屏是置于三楼的中控室,它可以实现系统启动、停止;设定运行水压;显示实时水压值;PID关键参数修改;显示变频器控制电压;显示变频器运行频率等。同时它还必须有反映两个储水罐运行工况的动态画面和数据,其中就包括:可以设定两个储水罐的上、下限水位,显示两个储水罐水位的实时高度,既有动画也有数据,4个气动阀的通断状态,水泵的通断状态,水流动的动画等。

6 结束语

恒压供水方案虽多种多样,但会因不同场合而定。设计者需根据具体项目选择合适的恒压供水方案,而不是盲目追求配置高端、系统复杂等不一定适合的方案,这都要在设计时充分考虑。本工程的管网和电气控制设计,满足了双储水罐轮换恒压供水而同时又需要在相隔较远的两地控制的要求。系统投入实际使用以来,运行可靠、灵活、经济,成功地解决生产的关键问题,稳定了产品质量,降低了人力成本。

[1]Siemens AG.S7-200可编程控制器系统手册[Z].2002.

[2]北京中天科技有限公司.GB-3000A(G)压力变送器使用说明书[Z].2009.

[3]北京中天科技有限公司.GB-2100A液位变送器使用说明书[Z].2009.

[4]Siemens AG.MICROMASTER 420使用大全用户手册[Z].2001.

[5]北京昆仑通态自动化软件科技有限公司.MCGS嵌入版说明书[Z].2011.

[6]中华人民共和国国家标准局.电气制图[M].北京:中国标准出版社,1987.

[7]张运刚.西门子S7-200 PLC技术与应用[M].北京:人民邮电出版社,2008.