作动器齿环的机器视觉检测系统设计与应用*

2014-02-07夏如艇王益恩

夏如艇,王益恩

(1.台州学院机械工程学院,浙江台州 318000;2.浙江理工大学机械与自动控制学院,浙江杭州 310018)

0 引言

在汽车转向作动器的生产过程中,作动器齿环质量直接影响作动器的传动性能,由于齿环经常出现缺齿和表面瑕疵等缺陷,产品检测工序中必须进行逐个检测,以保证所有齿环的质量达到设计和加工要求。传统的检测方式是由检测工人依靠眼睛的视觉判别产品是否存在缺齿和瑕疵,因此,人工检测方法易产生视觉疲劳导致检测效率低、漏检率高、劳动强度大,已经不能满足齿环生产和质量检测发展的需要[1]。随着机器视觉技术日趋成熟和图像处理技术的快速发展,将机器视觉技术应用到齿环检测中已势在必行。基于视觉检测技术的零件缺齿和表面瑕疵的缺陷检测技术相对于传统的检测方法具有快速、准确、可靠与智能化等优点[2-3],因此,本文分析了齿环形状结构和精度要求,在对齿环缺齿和表面缺陷检测技术进行研究的基础上,提出了一套齿环表面缺陷检测系统的总体方案,确定了系统的硬件组成和软件的性能要求,详细制定了检测系统中各硬件的选择方法。

1 齿环零件质量要求

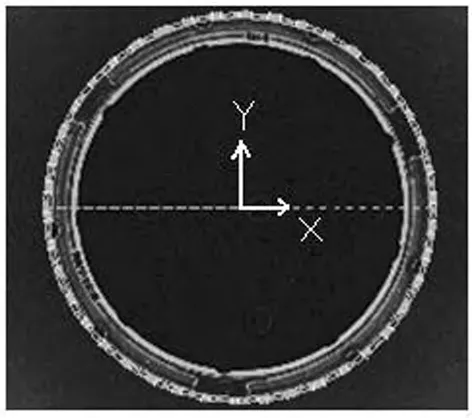

齿环的形状结构如图1所示。齿环零件是采用精密铸造成型工艺生产的,齿数42,外径80 mm,齿环端面有铸造模具的编号,若出现齿环缺陷,检测人员可判断该成型零件的模具编号,便于查找模具故障。因此,具体的检测内容为:(1)检测系统软件能快速准确地采集齿环图像,计算齿环齿数,并准确检测齿环最大外径80 mm;(2)能够比对齿环端面的数字编号,检测模具号;(3)工件检测周期应小于1秒,以保证检测速度,确保生产效率;(4)对缺齿或混料工件给出自动报警信号。

图1 作动器齿环零件

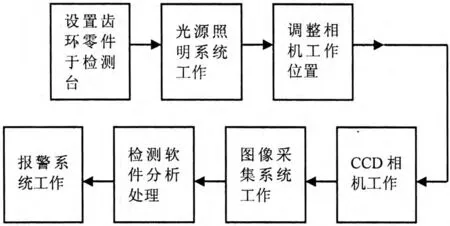

2 视觉检测系统的总体方案设计

基本的设计思路是:利用CCD相机作为光电转换传感器完成齿环图像的采集,对齿环进行非接触测量,根据齿环零件的质量要求,检测系统的构成包括机械固定装置、视觉传感器、光源照明系统、图像采集系统、计算机、图像处理与数据统计系统及机械部分构成。工作过程是:当平台上的齿环零件运行到检测工位时,照明系统对零件打光,根据零件安置状况调整相机,相机拍摄齿环图片,检测软件根据边界工具判断齿顶到内环圆心的距离及外环到内环的距离定制检测项目。图像处理软件进行齿形特征的提取并依据预先设定的条件进行判断,输出检测结果,采用声光报警方式,合格品则显示成功信息,不合格品显示报警信息。

图2 检测系统工作流程

3 检测系统的硬件设计

检测系统的硬件组成如图3所示,主要包括检测工作平台,机械支架,视觉传感器,LED光源照明箱,视觉及运动控制器,LCD显示器。

图3 检测系统的组成

(1)检测工作平台的设计

平台有效行程200 mm×200 mm,台湾上银HIWIN精密级级。平台在X轴和Y轴方向上的重复精度要求大于±0.01 mm,为保证检测系统装置稳定牢固和安全,采用大理石基座和机械固定方式。相机安装支架安装在底座上,采用铝合金型材和螺杆调整结构,可方便实现相机的位置调整。

(2)视觉传感器的选择

视觉传感器包括工业相机和镜头。因齿环最大尺寸有80 mm,但模具号只有2 mm左右的高度,为了确保读出的可靠性,相机采用500万像素的德国Basler高分辨率工业相机9fps,逐行扫描,2 544×1 968像素。镜头选用意大利OPTO-engineering大视野远心镜头,单幅视场为71.3 mm×53.7 mm。可用手动微调的方式调整Z轴上下位置,相机在Z轴上的有限行程为150 mm。

(3)光源照明系统的设计

如图4所示,根据被测齿环的尺寸和表面状态及检测现场的工作环境进行合理选择与搭配。

图4 光源照明系统

光源照明箱安置在运动平台的上方,采用背光源方式照明,光源为发光二极管。

4 检测系统的软件设计

检测系统的软件运行包采用Adept公司出品的HexSight视觉软件全工具集,具有稳定可靠及准确定位和检测零件的机器视觉底层函数。平移精度1/40亚像素,旋转精度0.01°,定位模式对环境等影响不敏感。软件的界面如图5所示。

图5 软件系统界面

软件的具体要求为:(1)保存多种齿环模板文件;(2)支持产品不停顿动态取图;(3)不合格品自动报警;(4)实时监视画面;(5)数据库统计功能;(6)故障产品画面保存,并与数据库数据对应。

5 齿环检测结果

齿环通过人工摆放到工作平台上,LED背光源将齿环的轮廓信息呈现,控制器激发相机拍图,软件自动检测齿环直径、齿数和比对模具号。图6所示为显示器上呈现的轮廓边缘状况和齿环直径信息,检测到的齿环外径精度为0.03 mm。

图6 齿环轮廓边缘

图7 表示齿环齿数的图像信息,从图中可知,视觉软件检测到齿形的边缘直线有84条边,每个齿形有两条边,所以齿环呈42个齿的形状,说明齿环完整,不存在缺齿的问题。图8表示齿环端面的模具号信息,模具号218能正确读出,而图9显示的是因模具号218被遮挡,导致软件不能识别,说明模具号位置处的信息能正确判断。

图7 齿环齿数图像

图8 齿环端面模具号的清晰图像

6 总结

本文设计了一种作动器齿环视觉检测系统,主要检查齿环的齿数,齿面瑕疵和端面上的模具号。通过非接触式缺陷检测,齿环的检测精度达到0.03 mm,同时可减轻操作工人的视觉疲劳,测量方法可靠。总结如下:

图9 齿环端面模具号的非清晰图像

(1)零件的检测精度与CCD相机的像素有直接关系,当被检测参数或形状的差异性较大时,应主要考虑小尺寸的被测参数或形状的特点;

(2)在确定光源照明系统时,光照形式直接影响图像采集的准确度,背向光源照射或正向光源照射应根据被测零件的形状和尺寸大小来确定;

(3)在设计检测系统时,选择视觉软件应考虑功能扩展和使用方便等特性。

[1]胡兴军,唐向阳,张勇.机器视觉技术及其在汽车制造质量检测中的应用[J].现代零部件,2005(1):96-100.

[2]刘金桥,吴金强.机器视觉系统发展及其应用[J].机械工程与自动化,2010(1):215-216.

[3]李树杰.中国机器视觉的发展趋势[J].赤峰学院学报:自然科学版.2010,26(1):161-162.