宝钢不锈钢公司余热余能利用探索与实践

2014-02-07宝钢不锈钢有限公司能源环保部

宝钢不锈钢有限公司能源环保部 金 周

宝钢不锈钢公司余热余能利用探索与实践

宝钢不锈钢有限公司能源环保部 金 周

以宝钢不锈钢有限公司余热余能资源回收利用工作实践为切入点,在深入总结和现状分析及行业对标前提下,提出了在余热余能资源总量开源、合理与高效利用、深度和前沿技术应用等方面拓展思路和观点。

钢铁工业;节能技术;余热余能;回收利用

0 前言

不锈钢公司的碳钢与不锈钢全流程冶炼工艺,存在着丰富的余热余能资源,自不锈钢工程建设以来,以扩大回收与高效利用并行为指导思想,坚持技术与管理并重、综合利用多样化的策略,着力对标行业先进,依托科研攻关,探索低品位余热回收和高价值利用途径,并不遗余力地开展深层次余能回收挖潜工作,为公司余能余热回收利用持续提升提供了保障。

1 不锈钢余热余能资源潜力分析

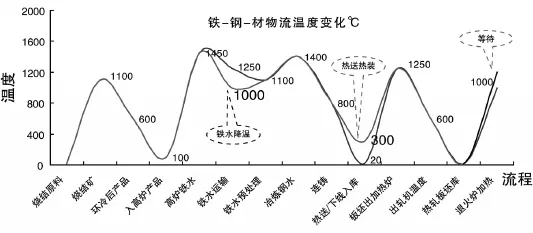

钢铁流程包含着物理、化学和物流的复杂过程,尤其是一个冷-热物理变化极为显著的工艺流程,具有很强的热管理特征,用于冶炼生产消耗的一次能源约40%左右以其他形式的热能释放,释放物质的温度从环境温度~正常排放150℃~显热1500℃阶段性往复交替变化。图1为不锈钢生产过程存在相对应的“工艺流程与产品温度变化”的曲线关系。

从图1可以发现:

(1)整个工艺流程产品随工艺变化,流程内产品所含温度从常温到1000或1450℃左右存在显著的宽幅波动,温度的宽幅变化意味着物质携带着大量且品质较高的热能资源;

(2)从烧结原料到高炉(入炉)、钢水冶炼到板坯产出(入热轧前)、从热轧流程到冷轧流程存在交替往复的近常温<-->高温<-->近常温的温度变化趋势和过程,这些温度变化的过程意味着携带的大量能源(余热)的产生与消失。基于工艺与物流变化所蕴含热能的总体分析,在做余热资源系统化设计与挖潜时,须充分考虑工艺变化中的能量变化,并可以按温度变化分段、分区域实施回收利用。

图1 不锈钢工艺流程与产品温度变化

2 不锈钢余热余能潜力探索与拓展

2.1 过程产品物理显热利用

不锈钢“蕴含热能总体分析”表明,可见生产过程中存在着形态多样且热能富集的产品和过程显热资源,主要包括红热烧结矿、液态高炉渣和钢渣、输送过程中的连铸扳坯、轧制后高温钢材、出炉窑的石灰等,而这些热能资源在工艺控制和过程需求下,呈现或主动或被动的加以控制或消除,从而形成的热能产生与传递的能源断链,该部分资源有较大拓展潜力,本文将分别对烧结矿、炉渣、板坯显热利用予以阐述。首先,以行业应用效果较为成熟的烧结过程及烧结矿余热利用为例,不锈钢目前对烧结余热资源总量的利用估计在40%左右,一方面2台烧结机中仅1台实现了环冷烟气回收利用,产生蒸汽和热风烧结;另一方面2台烧结机主抽风段烟气余热、环冷段低温烟气还未回收利用。如表1所示,2#、3#烧结余能潜力中仅烧结矿显热即蕴含热能3.3万tce,该部分资源可用于余热发电与产汽、预热空气及热风烧结等用。

表1 烧结矿能量潜力分析

2.2 能介供配过程余能余压利用

(1)高炉炉顶煤气余压利用

炼铁高炉炉顶余压发电,是一种不消耗燃料、无污染的发电技术。公司目前2500m3高炉已实施干法TRT发电,而750高炉煤气顶压在100kPa左右,该部分可以持续作功的压差动能未曾利用,若实施行业极为成熟达干法TRT发电,预计可年发电1800多万kWh。与此同时,近几年高炉煤气BPRT(Blast Furnace Power Recovery Turbine煤气透平与电机同轴驱动的高炉鼓风能量回收成套机组)技术的应运而生,该技术已将高炉煤气透平产生压力能直接用于鼓风实施同轴驱动,可实现吨铁节电25%~30%,目前国内天津天钢、济钢等已实施。

(2)能介输配调压过程余能利用

对于气体类能介的供应,由于需要考虑从气源至用户端输送过程中的压能损失,因此管网供应压力相对偏高,而用户端则根据工艺和设备压力需要实施调压(减压)控制,设置减压、减温等装置,这样系统调压所致的压差损失就不可避免地产生。以不锈钢公司为例,系统调压现象存在于包括“公司天然气调压站、冷轧氮气减压站、冷轧蒸汽减温减压站、生活用蒸汽减压”等工艺装置和输配过程,其中对冷轧氮气与蒸汽的输配减压均存在0.6~0.8MPa的压差损失,该部分余压潜力可通过目前行业推广的螺杆膨胀机技术实施压差发电或余压驱动其他设备。

(3)水系统余压与回水势能利用

由于设计预留、安全运行、末端控制等因素,水系统供水端高压输送会使系统部分工艺产生一定压力冗余,例如:

1)经过设备冷却后回冷却塔前水系统普遍存在通过上塔阀门开度控制,缓冲回收压力(0.15~0.2MPa),该部分余压即可以通过“水轮机驱动”等形式将余压利用,以替代冷却塔风机电机运行,该技术在本行业运用较为成熟,不锈钢公司30多座冷却塔目前仅1座使用,潜力较大;

2)高炉炉壁所需冷却水,需要通过提升泵将冷却水打上高炉炉顶,这部分水在炉壁冷却后回入原系统前存在20~30m的水力落差势能,由于其每小时3000~5000m3的循环用量,可采取水轮机等技术实施直接驱动或落差发电。该技术在马钢一铁厂已成功实施。

2.3 炉渣固态显热余热利用

对于长流程钢铁联合企业来讲,不可避免将产生高炉渣、转炉渣、氧化铁皮等伴随产品产出的“副产品”,其温度一般在1200~1500℃。由于高炉、转炉炉渣的物理性质和出渣的不连续性使得熔渣显热回收存在困难。随着对熔渣利用价值的挖掘和技术攻关,目前本行业已形成较为成熟的兼顾熔渣本身处理和热能回收利用的工艺,主要包括风淬、热焖、滚筒等钢渣处理技术,通过对熔渣显热利用转化为蒸汽或形成蒸汽-发电的工艺装备,欧美、日本及韩国主要钢企对于熔渣基本上都考虑先回收显热再渣体处理。

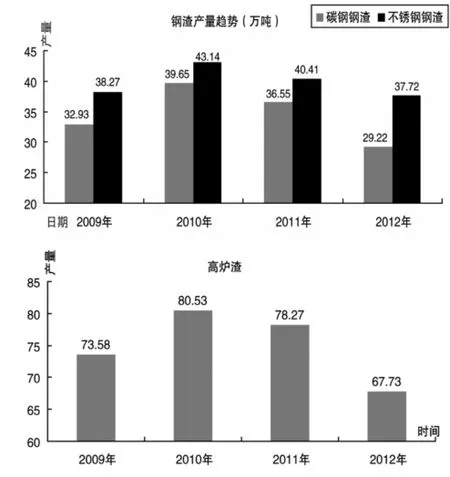

不锈钢公司平均年产生高炉渣75万t(300kg/ t铁)、钢渣70万t(225kg/t钢),如图2。目前采用冷弃法(放置环境自然降温,冷却后继续喷水冷却处理)处置,仅利用部分物质,而高质量的能量几乎全部浪费,既消耗大量水、又使蕴含丰富的炉渣物理热无法回收,污染环境。若炉渣热焓按448kcal/kg计算,吨铁所产炉渣显热为561792万kJ,吨钢所产炉渣显热为539220万kJ,该部分熔渣显热蕴含热量足以配备一套热电联产装置。

2.4 水系统“废热”资源利用

图2 不锈钢转炉与高炉渣总量情况

(1)工业用冷却水余热利用

工业冷却水主要用来冷却工艺设备,一般回水温度在38~45℃不等(夏季略高),由于其循环量总量大且稳定,目前本行业已有通过水源热泵技术实施该部分低温余热的提取和利用,包括低温热水发电、供生活区域取暖等。不锈钢公司目前有各类水处理冷却塔28个,月均总量在6400万m3,平均9万m3/h,可在循环水对应区域实施区域余热利用。

(2)锅炉废热利用

锅炉废汽余热包括蒸汽冷凝水、锅炉汽包排污水(90℃~100℃),太钢、济钢、宝钢等企业已初步尝试采用高效换热、螺杆膨胀动力机等技术将锅炉连排水热量回收利用实施发电,另外沙钢、唐钢、济钢均通过积蓄余热资源,给城市供热、外卖热源,实现了行业之间与社会之间的能源循环利用。不锈钢公司有3个不同功能的燃气锅炉,也存在着大量排污水和高温冷凝水,若实施集中管理,可形成每小时4~6t的废热水。

(3)高炉冲渣水余热利用

考虑到投资回报因素,当前冶金炉窑的冷却水余热回收难度大、价值小,但若从低品位余热利用角度出发,高炉冲渣用水所含热能资源就能实现高附加值利用。高炉冲渣水普遍温度高(70℃~90℃)且循环量大,行业中相当多企业为降低冷却水温度还搭配了冷却塔等设施,因此可将高炉冲渣水进行沉淀、过滤,处理后的高炉冲渣水和冷凝水由热水泵供市区采暖,供暖后冲渣水返回高炉冲渣系统继续循环使用,实现节能降本。2012年不锈钢公司通过技术改造率先实现了750高炉冲渣水废热的回收利用,换热生成90℃左右的生活热水,并完成公司浴室热水替代蒸汽和外供周边社区、学校、浴室等1500t左右的热水,实现了企业经济效益和履行社会责任的双赢。

2.5 “乏汽”与“闪蒸汽”能源利用

由于工艺要求和管网限制,零星放散蒸汽资源在冶金企业较为普遍,例如:余热锅炉的零排和定排“闪蒸汽”、生产过程降级使用(加热、干燥等)的乏汽等,同时受技术装备与汽源特点限制回收利用价值不高,回收意愿和积极性也不高。通过全面现场调研分析,目前不锈钢公司在包括炼钢蓄热器系统、公司管网集中放散点、锅炉系统定排、热轧余热锅炉安全零排等处,存在一定蒸汽放散,尤其公司管网集中放散点,受炼钢冶炼间歇性产汽对系统管网冲击因素影响,集中而间歇性放散蒸汽作为系统调节无法彻底消除,该部分蒸汽不仅影响环境,同时造成能源浪费。对于该类资源,借鉴本行业先进工艺技术,可通过缓冲蓄热装置将放散的过热蒸汽实施二次回收,一方面可以采用低投入高效率的螺杆发电装置进行发电和回收冷凝水,初步估计可回收利用蒸汽4~5t/h,发电307万kWh/a,另一方面通过高效换热器换热形成热水源,供企业取暖用,预计可产热水1500~3000t/d。

3 结束语

钢铁生产过程中余热余压能的回收利用对降低生产的总能耗和节约成本具有重要意义,特别是余热余能的小循环利用。在回收利用余热余能时,要根据余热余能资源的“数量”和“质量”,以及用户对能量品质的需求,在供需之间尽量做到能级匹配、温度对口、梯级利用,在符合技术经济要求的条件下,选择适宜的用能系统和设备,使回收的余热余能发挥最大的经济和环境效益。

[1]翁宇庆通过能源管理、技术节能推动能耗降低[N]《中国冶金报》2012年7月3日版

[2]李顺.“国内外熔融高炉渣显热回收方”.《工业加热》第38卷2009年第三期

[3]“全国冶金节能减排与低碳技术发展研讨会文集”[R].中国金属学会、河北省冶金学会.2011年9月

[4]“冶金行业节能新技术培训讲义”[R].上海应用技术学院能效检测与评估研究中心.2013年11月

[5]“2013年上海工业节能技术创新及推广应用研讨会报告集”[R].2013年8月29日上海

Waste Heat&Waste Energy Recovery Exploration and Practice in Baosteel Stainless Company

Jin zhou

This article introduces the current situation on recovery and reuse of waste heat and energy in Baosteel stainless steel Iron&Steel Group.Based on the analysis of the present problems and Industry benchmarking,raises The total resources of open source in thewastelheat,existing problems of rational and effective utilization of waste heat and energy and sustainable development,Practice and application of advanced technology.

steelindustry;energy-saving technology;waste heatand waste energy;recoveryand reuse