圆环挡板振荡流连续反应器的结构优化

2014-02-06朱璇雯付存亭

朱璇雯,付存亭,刘 成

(天津大学石油化工技术开发中心,绿色合成与转化教育部重点实验室,天津300072)

振荡流反应器是一种几何结构紧凑、拥有周期性振荡条件和活塞流设计形式的过程强化设备,它广泛地应用于絮凝[1]、化学反应[2]等过程。与间歇式相比,连续式振荡流反应器更紧凑;与传统的管式反应器相比,振荡流反应器的长径比小了很多[3]。振荡流反应器周期性振荡有利于反应器内物质的混合和接触,增加颗粒的停留时间,增大两相间的接触面积,提高反应效率,它非常适合于那些周期长的反应过程[4]。

近年来,日益加剧的能源危机以及环境恶化等原因促使生物柴油、生物乙醇等生物质能源受到研究者的广泛关注,其中关于生物质能源工业化生产中涉及的单元操作问题也相应得到关注。目前,已有较多的研究者采用实验和计算机模拟手段研究振荡流反应器在生产生物柴油时的应用情况[5-7],但是对于生产生物柴油原料的三油酸甘油酯和甲醇在振荡流反应器中传质特性的研究却非常少。考虑到传质特性采用实验手段研究的局限性以及经济性等问题,越来越多的研究者转而采用计算流体力学的方法。这种方法不仅能够得到设备详细的温度场、流场和浓度场等信息,而且能够得到与实验结果相符的结果,大大节省了设备小试以及中试的研究成本。

本研究运用计算流体动力学方法研究用于制备生物柴油的圆环挡板连续振荡流反应器的挡板开孔率和挡板间距对液-液两相在反应器中流体流动和分布的影响,以此找到最适宜的挡板开孔率和挡板间距。

1 几何模型及物料性质

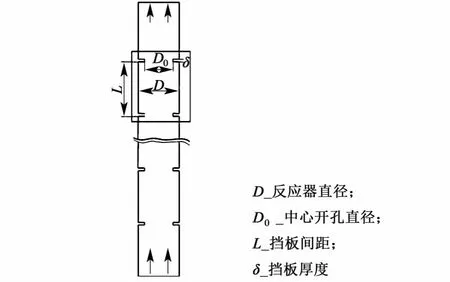

本研究模拟的振荡流反应器为圆环挡板振荡流反应器,拥有11个腔室,其中1个进口腔室,1个出口腔室,其余为标准腔室,反应器直径为50mm,挡板厚度为3mm。研究开孔率的优化时,挡板间距L与反应器直径 D的比值为1.5,所考察的挡板开孔率α分别为15%、20%、25%、30%、35%、40%和45%,研究挡板间距的优化时,所采用的挡板开孔率为25%,挡板间距分别为1.0D、1.5D和2.0D。振荡流反应器的几何结构见图1。

对模型进行网格划分,由于模型结构比较规则,所采用的网格为结构化网格,能减少网格数量,节约计算资源,并且在壁面处进行了网格加密。经过网格无关性考察后,确定的网格数大约为50万。振荡流反应器的网格划分方式见图2。

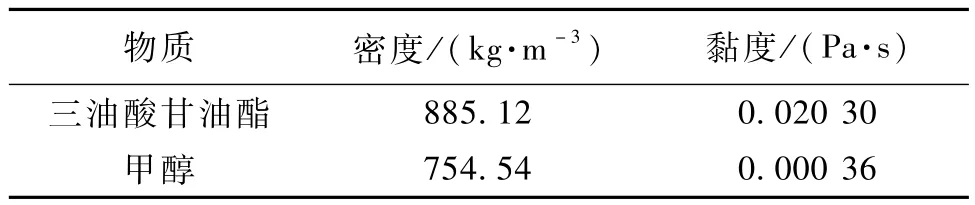

研究所采用的物系为制备生物柴油的原料,三油酸甘油酯(连续相)和甲醇(分散相),两相的物性数据[8]如表1 所示。

图1 振荡流反应器的几何结构简图Fig.1 Geometric structural diagram of the oscillatory flow reactor

图2 振荡流反应器的网格划分方式Fig.2 Mesh method of the oscillatory flow reactor

表1 常压、60℃下三油酸甘油酯和甲醇物性参数表[8]Table 1 Physical parameter of componen ts at 60℃,0.1 MPa[8]

2 模型参数的设置

2.1 多相流模型

由于甲醇与三油酸甘油脂的互溶性很低,故本研究假定两者不互溶,并且考虑到计算的复杂程度,因而忽略两者之间存在的反应。由于液-液两相中分散相的体积分数大于12%,故所采用的两相流模型为欧拉-欧拉模型,湍流模型采用标准 k-ε模型。

2.2 两相间作用力

两相间的作用力包括曳力、虚拟质量力、升力、湍流耗散力等,相对于曳力而言,其他力都比较小,故只考虑曳力作用。选用Schiller-Naumann曳力模型[9-10],模型方程如下:

式(1)中,FD表示曳力;CD表示曳力系数;Re是相对雷诺数;ρq表示主相密度;μq表示主相黏度;表示主相速度;dp表示第二相直径;表示第二相速度。

2.3 群体平衡模型

考虑到分散相甲醇液滴的聚并和破裂,故采用了群体平衡模型来进行描述。采用群体平衡模型中的离散化模型,将液滴颗粒分成10组,粒径范围为0.005~0.905mm,破碎模型选用 Lehr模型,聚并模型选用Turbulent模型。颗粒的平均直径采用索特液滴平均直径[11],可由方程(2)求得:

式(2)中,di表示第 i组颗粒的直径;ni表示 di直径颗粒的数量。

2.4 边界条件设置

振荡流反应器中的振荡过程是周期性过程,进出口均采用速度边界条件,分别为:

进口速度:vinlet=2πx0f cos(2πft)

出口速度:voutlet=-2πx0f cos(2πft)

进出口处分散相的体积分率均为0.2,两相并流,壁面处采用无滑移边界条件,壁面处采用标准壁面函数。

2.5 算法设置

采用SIMPLE算法,压力方程采用标准差分格式,动量方程、湍动能方程和湍流扩散方程均采用二阶迎风差分格式。采用非稳态模拟方法,时间步长为0.001 s。由于振荡流反应器进行周期性振荡,故计算时只采用其1个周期内的数值,选取8个相位点[12]进行研究。

3 结果分析

3.1 挡板开孔率的优化

3.1.1 挡板开孔率对振荡流反应器的流场影响

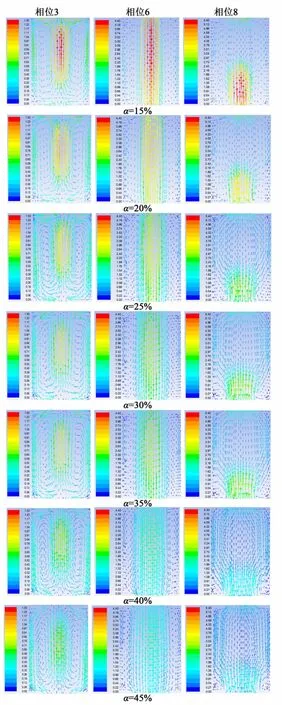

图3 不同开孔率反应器的不同相位处的速度矢量图Fig.3 The diagram of velocity vector varying with the phase position at different opening area ratios

图3列出了振荡频率为4 Hz、振幅为30mm时,不同开孔率下振荡流反应器在相位3、6和8时的速度矢量图,从相位3可以发现,随着挡板开孔率的增加,腔室中心的旋涡增大,有利于流体从壁面向中心的混合,将 α=15%与 α=40%、α=45%的流场图比较这种现象尤为明显,产生这种现象的原因可能是由于当开孔率小时,挡板的长度较大,产生的阻力作用强,造成的混合范围减小。从相位6可以发现,随着挡板开孔率的增加,中心两侧的旋涡尺寸减小,甚至当开孔率达到45%时,旋涡不能充满腔室,不利于壁面处流体的混合,降低了整个腔室的混合程度。从相位8可以发现,挡板上部产生的旋涡随挡板开孔率的增大而减小,当开孔率为45%时,腔室内形成渠流,流动主要以轴向运动为主,混合效果不好。通过流场图的分析,挡板开孔率为20%~35%时混合效果较好。

3.1.2 挡板开孔率对平均速度的影响

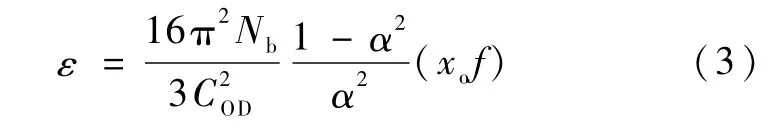

振荡流反应器的单位质量能量耗散的计算式[13]如式(3)所示:

式(3)中,Nb表示单位高度的挡板数量;COD表示孔交换系数,其值为0.7。

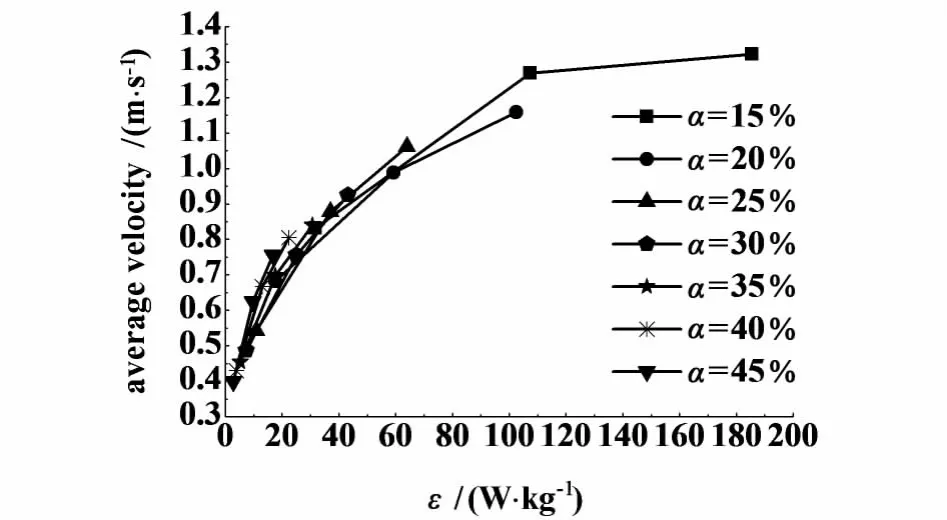

在振荡频率为 4 Hz,振幅分别为 20、30和36mm的振荡条件下,不同挡板开孔率下反应器中流体平均速度与单位质量流体能量耗散ε的关系如图4所示。

图4 不同挡板开孔率反应器的平均速度与能量耗散的关系Fig.4 Average velocity vs.energy dissipation at different opening area rate

由图4可以看出,尽管开孔率不同,但流体平均速度均随ε增加而增大。而大开孔率下曲线斜率更大,这表明当流体平均速度相同时,大开孔率下ε值更小。在相同的平均速度下,开孔率为15%、20%时的ε值明显高于其他开孔率下的ε值。这表明,从平均速度与单位质量流体能量耗散的关系来看,挡板开孔率在25%~45%之间较为合适。

3.1.3 挡板开孔率对液滴直径分布情况的影响

从图5中可以看出,在振荡频率为4 Hz,振幅为30mm下,不同开孔率的反应器内不同直径的液滴在分散相中所占的比例不同。随着开孔率增大,曲线整体右移且右半支拖曳也越严重,这表明大直径液滴含量增加,液滴平均粒径亦随之增大。这是由于随开孔率增大,能量耗散随之减小,导致整个腔室中湍流强度减弱,不仅使混合效果减弱,而且不利于液滴破碎,因而液滴平均粒径增大。另一方面,分散相体积分数受开孔率的影响很小,基本可以忽略。据此可以认为,液滴平均粒径的增大将导致液-液两相传质面积减小,这对传质是不利的,因此开孔率不能过大。从图5可以观察到,当开孔率大于30%时,曲线右移幅度较大且拖曳较为严重。这表明从液滴平均粒径与传质关系的角度考虑,开孔率在15%~30%之间较为合适。

图5 不同挡板开孔率下不同直径液滴在分散相中的体积分数Fig.5 Volume fraction of different droplet diameters in dispersed phase at different baffle opening area rate

从混合效果、能量耗散、液滴直径分布等综合考虑,挡板开孔率在25% ~30%之间时,反应器内液液混合效果良好,消耗的能量较少,液液的传质面积较大。

3.2 挡板间距的优化

3.2.1 挡板间距对流场的影响

图6列出了振荡频率为4 Hz、振幅为20mm时,不同挡板间距下相位分别处于3、6和8时的速度矢量图。

由图6中可以发现,随挡板间距的增大,流体的高速涡流区所占比例减小,使湍流强度减弱,混合效果变差。当相位为6、L/D=2.0时,挡板上部不仅有中心两侧的涡流,还有中心向壁面处的流动,这种中心向壁面处的流动使壁面侧涡流范围减小,不利于混合。根据流场分析,挡板间距为1.0D和1.5D时混合效果优于2.0D。

3.2.2 挡板间距对平均速度的影响

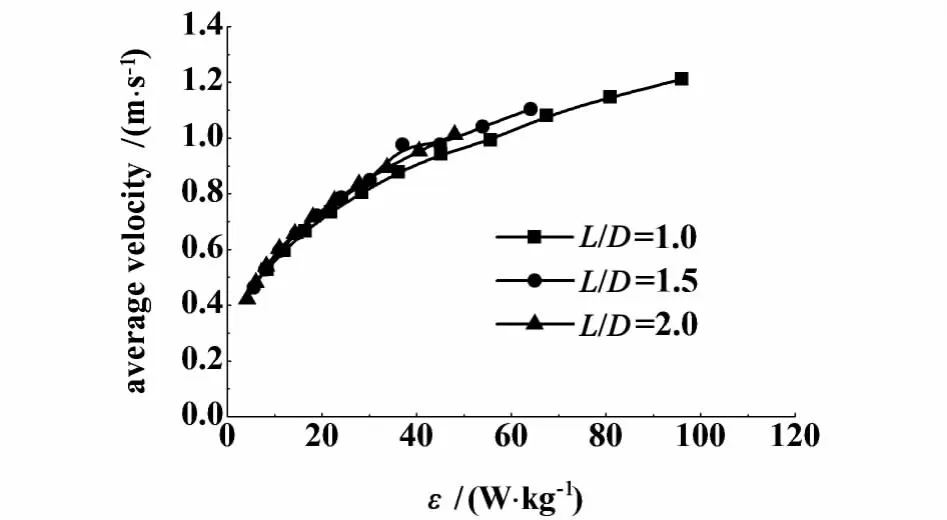

在振荡频率为 4 Hz,振幅分别为 16、18、20、22、24、26、28、30、32、34 和 36mm的振荡条件下,不同挡板间距的反应器中流体平均速度与单位质量流体能量耗散ε的关系如图7所示。

图6 不同挡板间距反应器不同相位处的速度矢量图Fig.6 The diagram of velocity vector varying with the phase position at different baffle spacing

图7 不同挡板间距下流体平均速度与能耗的关系Fig.7 Average velocity vs.energy dissipation at different baffle spacing

由图7可以看出,在不同挡板间距下,流体平均速度均随ε增加而增大。挡板间距较大时,曲线斜率也更大,这表明当流体平均速度相同时,挡板间距较大时ε值更小。在相同平均速度下,挡板间距为1.5D和2.0D时的ε值明显高于1.0D时的ε值,且挡板间距为1.5D和2.0D时的 ε值相差不大。因此,从平均速度与单位质量流体能量耗散的关系来看,挡板间距为1.5D或2.0D比较合适。

3.2.3 挡板间距对液滴直径分布情况的影响

从图8中可以看到,在振荡频率为4 Hz,振幅为20mm下,随着挡板间距的增大,液滴直径的分布曲线略向大直径方向移动,但总体来说变化并不是很大,说明在一定范围内,挡板间距的变化对液滴的聚并和破裂影响较小。

图8 不同挡板间距下,不同直径液滴在分散相中的体积分数Fig.8 Volume fraction of different droplet diameters in dispersed phase at different baffle spacing

综合以上流场、能量耗散、液滴分布的分析,确定合理的挡板间距为1.5D。

4 结论

选取欧拉-欧拉模型并耦合群体平衡模型,模拟了振荡流反应器内三油酸甘油酯-甲醇液-液两相流的流动和分布情况,研究得到结论:

挡板开孔率和挡板间距等结构参数对反应器内流场、流体平均速度和液滴粒径分布有显著影响:对于直径为50mm的圆环挡板振荡流反应器,在振荡频率为4 Hz、振幅为16~36mm条件下,当挡板开孔率为25%~30%、挡板间距为1.5D时,反应器内液液混合效果良好,消耗的能量较少,液-液的传质面积较大。本研究得到的结论有助于指导反应器的设计、优化和放大,为进一步提高生物柴油产率并降低能耗提供理论支持。

[1]Rasdi F R,Phana A N,Harvey A P.Rapid determination of the reaction kinetics of an n-butylbenzaldimine synthesis using a novel mesoscale oscillatory baffled reactor[J].Procedia Engineering,2012,42:1527-1539

[2]Lopes A M,Silva D P,Vicente A A.Aqueous twophase micellar systems in an oscillatoryflow micro-reac-tor:Study of perspectives and experimental performance[J].Journal of Chemical Technology and Biotechnology,2011,86(9):1159-1165

[3]Stonestreet P,Harvey A P.A mixing-based design methodology for continuous oscillatory flow reactors[J].Chemical Engineering Research and Design,2002,80(1):31-44

[4]Masngut N,Harvey A P,Ikwebe J.Potential uses of oscillatory baffled reactors for biofuel production[J].Biofuels,2010,1(4):605-619

[5]Ghazi A T IM,Gunamresul M F M,Yunus R,et al.Preliminary design of oscillatory flow biodiesel production from jatropha triglycerides[J].Journal of Engineering Science and Technology,2008,3(2):138-145

[6]Abbott M SR,Harvey A P,Theodorou M K.Biological processing in oscillatory baffled reactors:Operation,advantages and potential[J].Interface Focus,2013,3(1):1-14

[7]Harvey A P,Mack ley M R,Seliger T.Process intensification of biodiesel production using a continuous oscillatory flow reactor[J].Journal of Chemical Technology and Biotechnology,2003,78(2/3):338-341

[8]Dossin T F,Reyniers M F,Berger R J,et al.Simulation of heterogeneously MgO-catalyzed transesterification for fine-chemical and biodiesel industrial production[J].Applied Catalysis B:Environmental,2006,67(1/2):136-148

[9]Drumm C,Bart H J.Hydrodynamics in a RDC extractor:Single and two-phase PIV measurements and CFD simulations[J].Chemical Engineering Technology,2006,29(11):1297-1302

[10]Fluent Inc.Fluent User’s Guide.Fluent Inc.,2003

[11]Ni X,Zhang Y,Mustafa I.An investigation of droplet size and size distribution in methylmethacrylate suspensions in a batch oscillatory-baffled reactor[J].Chemical Engineering Science,1998,53(16):2903-2919

[12]Ni X,Jian H,Fitch A.Evaluation of turbulent integral length scale in an oscillatory baffled column using large eddy simulation and digital particle image velocity[J].Chem ical Engineering Research and Design,2003,81(8):842-853

[13]Pereira N E,Ni X.Drop let size distribution in a continuous oscillatory baffled reactor[J].Chemical Engineering Science,2001,56(3):735-739