金属套管压痕式锚尾承载力及其影响规律研究

2014-02-06李英明马念杰

李英明,马念杰

(1. 安徽理工大学 矿业工程博士后科研流动站,安徽 淮南,232001;2. 安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南,232001;3.中国矿业大学(北京) 资源与安全工程学院,北京,100083)

金属套管压痕式锚尾承载力及其影响规律研究

李英明1,2,马念杰3

(1. 安徽理工大学 矿业工程博士后科研流动站,安徽 淮南,232001;2. 安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南,232001;3.中国矿业大学(北京) 资源与安全工程学院,北京,100083)

根据金属套管压痕式尾部结构特点及尾部破坏特征,提出新型玻璃钢锚杆尾部承载力计算方法。实验揭示锚杆尾部拉脱失效机理,进而建立其拉脱失效力学模型,采用主应力法推导锚尾拉脱失效最大承载力的解析式,讨论分析尾部结构参数对尾部承载力的影响规律。研究结果表明:金属套管压痕式锚尾拉脱失效的实质是小直径压痕段扩径过程,所推导尾部拉脱失效最大承载力计算公式与实验结果吻合较好,可用于锚杆尾部结构参数优化。

金属套管压痕式锚尾;拉脱失效;承载力;影响规律

玻璃钢锚杆以其轻质、高强和可切割等特点,成为煤帮支护的理想材料[1−6]。玻璃钢杆体拉伸强度高,但要构成完整玻璃钢锚杆,还要附加托盘、螺母等,因此,连接着玻璃钢杆体和附件的锚尾结构和性能对锚杆整体性能的发挥有着重要的影响,特别是采用端头锚固的情况下,锚尾的破坏会造成锚杆整体的锚固失效[1]。国内外对玻璃钢锚杆尾部结构已进行大量研究,设计并研制具有不同尾部结构的玻璃钢锚杆。目

前,玻璃钢锚杆尾部结构按构成材料可以分成两大类:一类为金属套管与玻璃钢杆体组成的连接式结构;另一类为全非金属玻璃钢锚杆结构即杆体全螺纹结构。韩洪亮[7]对我国目前国内研发和生产的玻璃钢锚杆进行了试验研究,认为杆体的尾部连接部位及螺纹承载力性能指标是制约整个杆体轴向受力性能的关键。尾部承载力最低的仅达到杆体最大拉拔力的40%,多数在70%以下,影响杆体的整体性能。应该对杆体尾部螺纹部分与杆体连接的结构形式、加工工艺等进行改进和完善,提高尾部连接部位及螺纹承载力,才能从整体上提高整个杆体的承载能力[8−9]。为提高玻璃钢锚杆整体抗拉性能,对玻璃钢锚杆尾部结构进行攻关研究。经过大量的反复试验,研究者总结提出一种金属套管压痕式玻璃钢锚杆尾部新结构,取得“压痕金属套管式玻璃钢柔性锚杆”结构专利[10−11]。但在实验和实际应用中,该结构玻璃钢锚杆力学性能不稳定,现场支护过程中会出现2种失效,即杆体较低载荷下杆体断裂和杆体从套管中拉出[9]。目前,金属套管式锚尾研究主要存在2个问题:一是锚尾失效机理认识不清,有待深入揭示;二是对这种新型尾部结构承载力及其影响规律缺乏理论研究,结构参数确定缺少理论依据,仅凭经验和感觉。因此,金属套管式锚尾失效机理与结构优化成为这一新结构锚杆推广应用亟待解决的问题。本文作者采用解析法对其尾部承载力进行研究,并讨论尾部结构参数对尾部承载力的影响规律。

1 金属套管压痕式锚尾结构及其尾部拉脱失效

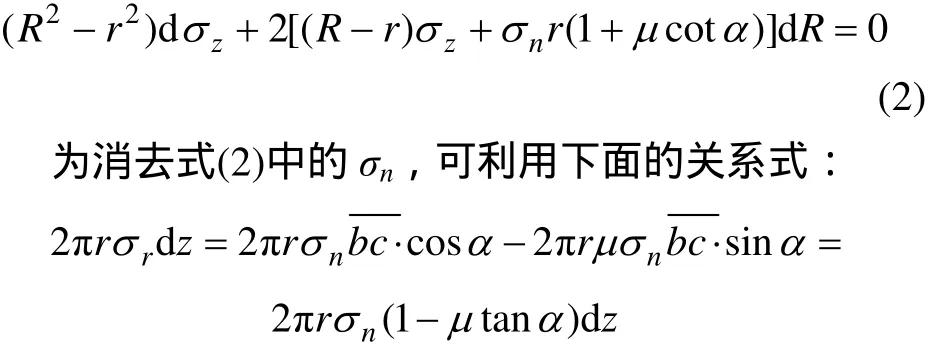

金属套管压痕式锚尾结构如图1所示,锚尾带有金属套管,其上加工有螺纹。金属套管锚尾的套管与玻璃钢杆体的连接采用一段或几段带有锥度的凹槽,将金属套管压入到玻璃钢杆体中,形成二者的相互嵌接,使二者形成一个整体,提高连接强度。

在锚杆实验室试验和现场使用中,锚尾受力如图2所示,实验发现该结构锚尾常发生如图3所示的拉脱失效现象。

图1 新型玻璃钢锚杆结构Fig. 1 FRP bolt with new structure

图2 锚杆尾部单一压痕受力图Fig. 2 One indentation bolt-end forced figure

图3 实验中拉脱的金属套管Fig. 3 Pull-out metal sleeve

从图2和图3可见:锚杆尾部拉脱是由于金属套管压痕抬起造成的,这一过程是一个小直径压痕段扩径过程。因此,可根据金属套管式锚尾这一失效机理深入研究其尾部承载性能及影响规律。

2 金属套管压痕式尾部承载力解析

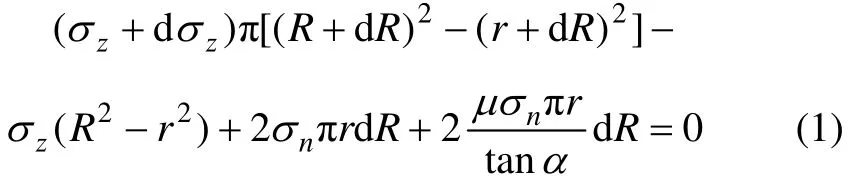

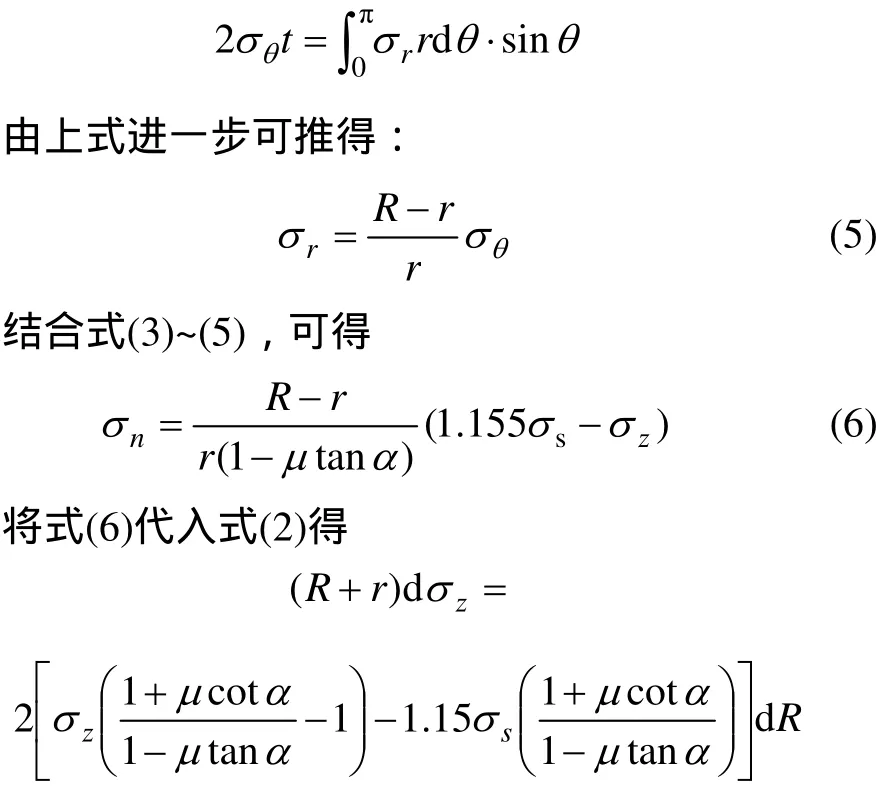

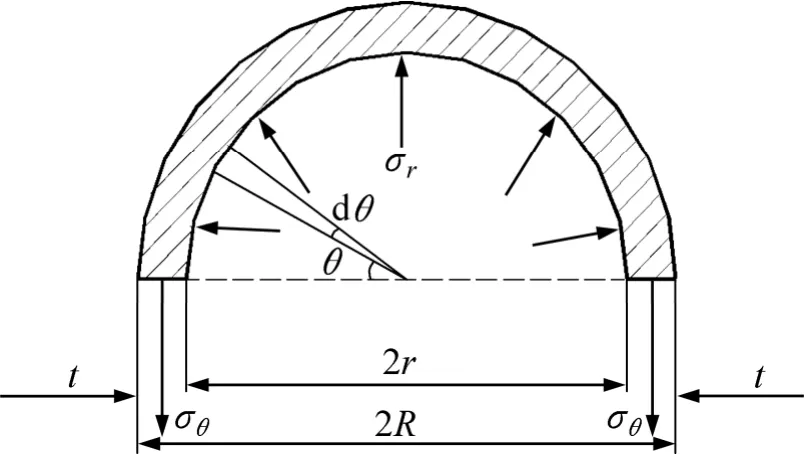

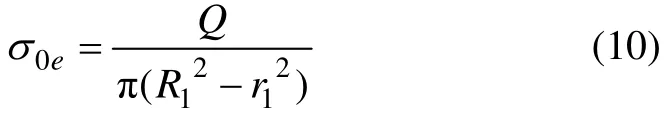

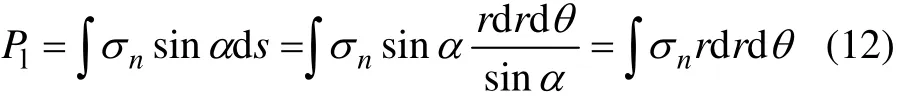

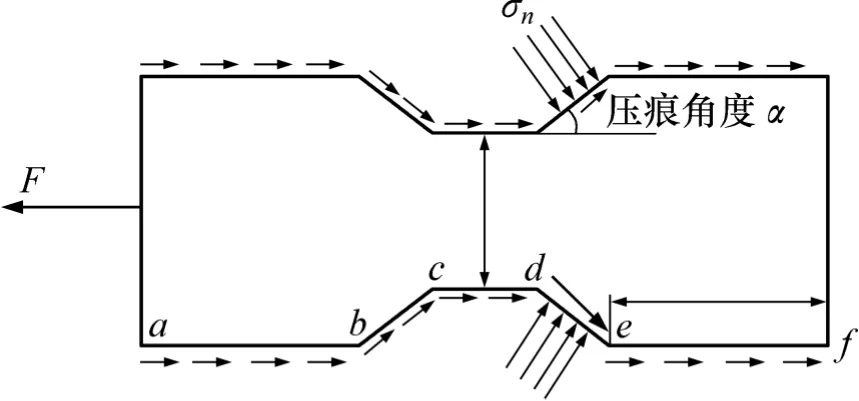

如图2所示,造成压痕段的金属变形的扩径力是由施加锚杆尾部套管的拉拔力提供的,套管拉脱所需的最大拉拔力即为锚尾承载力,所以,与分析缩径问题相似,以下进行锥台段(扩径段锥角为α)力的解析。参考现有的空心圆管拉拔主应力解析方法[12−15],主应力法的首要步骤是在变形区截取一定形状的基元体,采用圆环形基元体截取方法。

采用与文献[16]相似的方法,用垂直圆管轴线的2个平行平面在扩径区截取1个环形基元体(图4)。轴向压应力为σx,径向压应力为σn,环向拉应力为σθ。则可列出基元体Z轴方向的平衡方程为

式中:μ为玻璃钢杆体锥台与套管内壁的摩擦因素。整理式(1),并略去高阶微量,可得

图4 压痕抬起及环形基元体Fig. 4 Indentation expanding and circular slab elemnent

由上式得:

式中:K为平面变形抗力,K=1.155σs;σs为屈服应力。

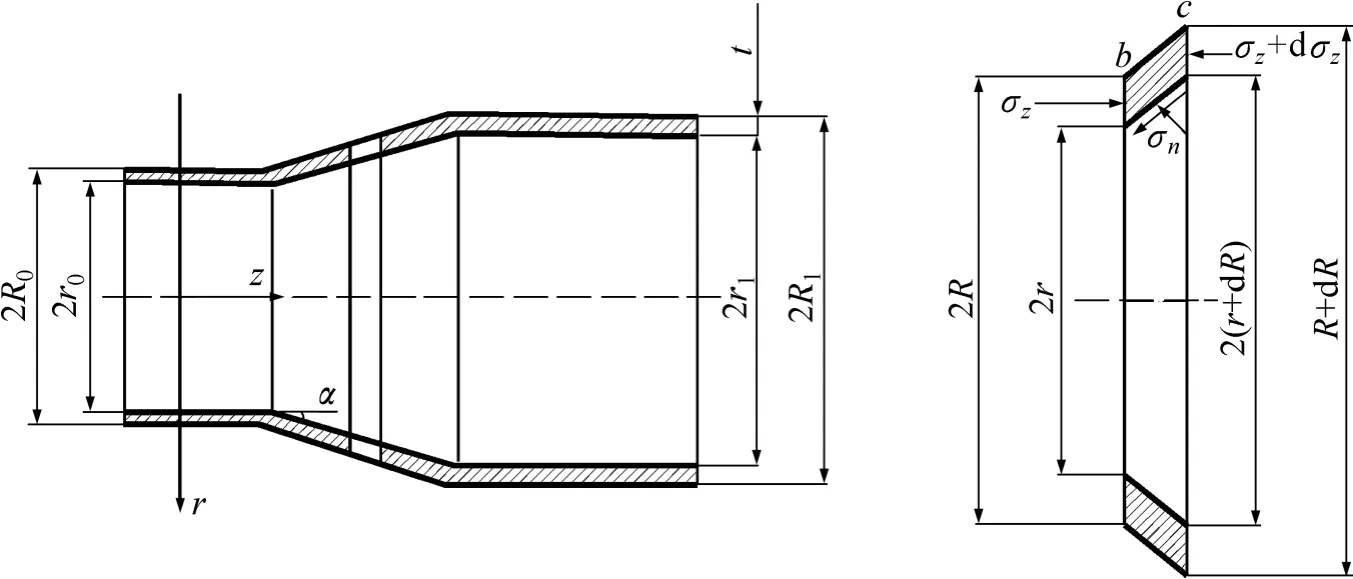

半个圆环基元体的受力图见图5。参见图5,分析半个环形基元体的受力,可列出垂直方向的平衡方程:

假设压痕抬起过程壁厚不变,相应屈服条件[12]为

图5 半个圆环基元体的受力图Fig. 5 Half circular slab elemnent

进一步整理可得

对尾部杆体进行受力分析如图4和图6所示,设压痕处套管外径为2R0,内径为2r0,压痕抬起后,套管外径为2R1,内径为2r1。代入边界条件R=R1,r=r1时,σz=σ0e,最终得到套管拉拔应力:

式中:σ0e可按黏结力计算公式推得,

Q为套管与尾部杆体之间黏结力。

不难看出,所求得的拉拔应力σz为负值,基元体轴向应力为拉应力。

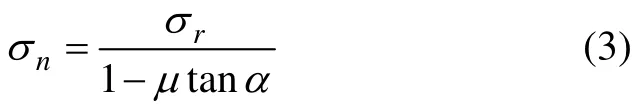

尾部杆体受力分析如图6所示。将尾部段杆体作为研究对象,将玻璃钢锚杆安装在煤帮上,由于煤帮变形而使杆体加载是一个缓慢过程,因此,在此过程中锚杆轴力与其所受托锚力是平衡的。假设在此过程发生杆体拉脱现象即压痕抬起,杆体受力F即为玻璃钢锚杆发生拉脱失效的最大承载力,力F限制尾部杆体向煤帮方向运动,压痕抬起过程中的套管对杆体的正压力的水平分力也是与力F方向相反的,摩擦力的水平分力也是与F方向相反的,所以,有如下平衡式:

式中:F为为压痕抬起所需外力;Pl为正压力的水平分力;Pm为摩擦力的水平分力。

为求出从半径为r处到半径为r1套管压痕起始处的水平力,首先分析套管的正压力水平应力,其分布可用下式表示:

图6 尾部杆体受力分析图Fig. 6 End of FRP rod forced figure

将式(6)代入式(12),可得

由式(15)可知:压痕式锚尾发生拉脱失效时,锚尾最大承载力和黏结力Q、压痕处内径r0、套管壁厚t、摩擦因素μ、压痕锥度α、金属套管屈服强度σs、套管内径r1等因素有关。r1为套管内半径由杆体直径决定的,本研究杆体直径为16 mm,故r1取8 mm。

3 尾部结构参数对锚杆尾部承载力的影响规律

由前述研究可知,套管与杆体的连接强度F与套管胶接强度Q成正比关系,但采用套接时,杆体与套管胶接强度低,一般为4~6 kN,可见胶结强度对尾部连接强度的影响较小,属于次要因素,所以在以下的分析中胶结强度取为5 kN,并认为胶结力是按长度平均分布的。

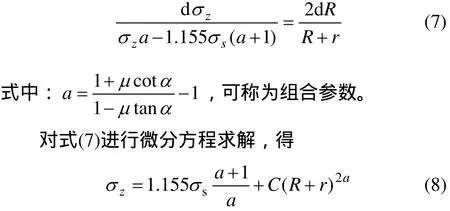

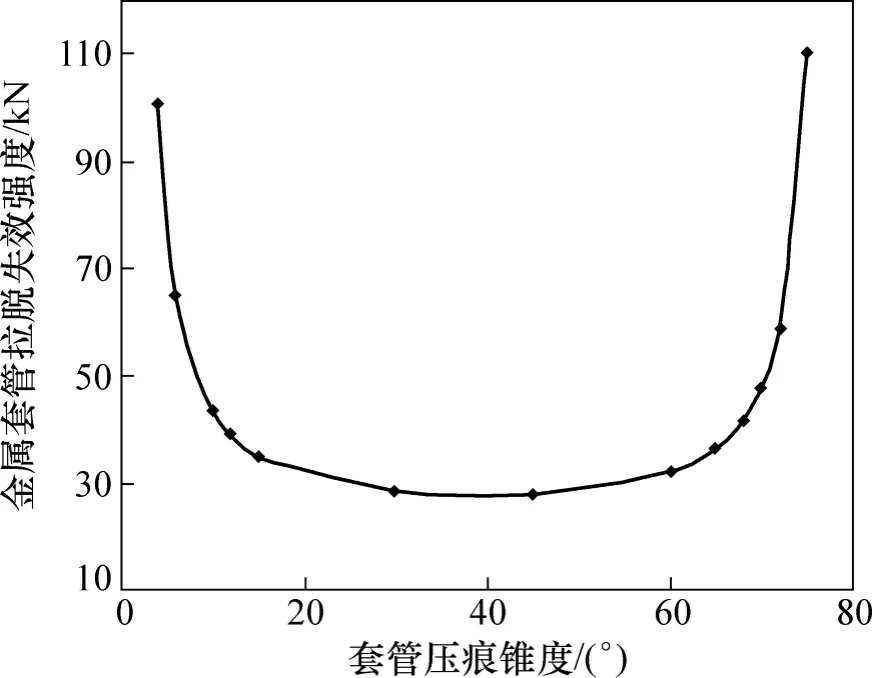

3.1 金属套管压痕锥度α

式(9)中t和μ为相对固定的参数,计算中取壁厚t=2.5 mm、摩擦因素μ=0.2;并取σs=235 Mpa,r0=6.5 mm即压痕深度为1.5 mm,则套管连接强度与套管压痕锥度角关系曲线,如图7所示。

从图7可见:当角度接近0°时,连接强度趋于无穷大;当锥度为0°~10°时,连接强度急剧下降;当锥度为10°~30°时,连接强度下降幅度趋于缓和;当锥度小于30°时,随着角度的增大,套管连接强度逐渐减小,这是由于锥度的增加,变形区的长度随之减小,摩擦面积减小,使正压力及相应的摩擦力减小,所以,承载力降低;当锥度为30°~60°时,套管连接强度最平缓,为连接强度最低段,而锥度大于60°时,连接强度则急剧增加;当锥度接近90°时,连接强度趋于无穷大。

通过以上的分析可知,要取得较大连接强度,则取较小的锥度(小于10°),或者取较大的锥度(大于60°)。若取锥度较小,以3°为例,则锥台长度为28 mm,一是小角度时压痕锥度难以加工,二是锥台长度过长,采用螺母连接时,很难保证螺纹连接强度。所以,压痕锥度宜采用较大的角度,则压痕区长度不大于10 mm,一方面压痕挤压模具易于制造,另一方面,一般螺母均能保证足够的螺纹连接强度。所以,压痕锥度研究范围为60°~90°。

图7 套管锚杆尾部连接强度与锥度之间的关系Fig. 7 Relationship of bolt-end joint strength and taper

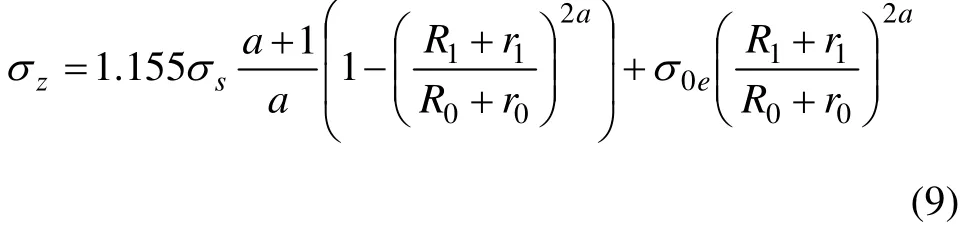

3.2 套管压痕深度及压痕锥度

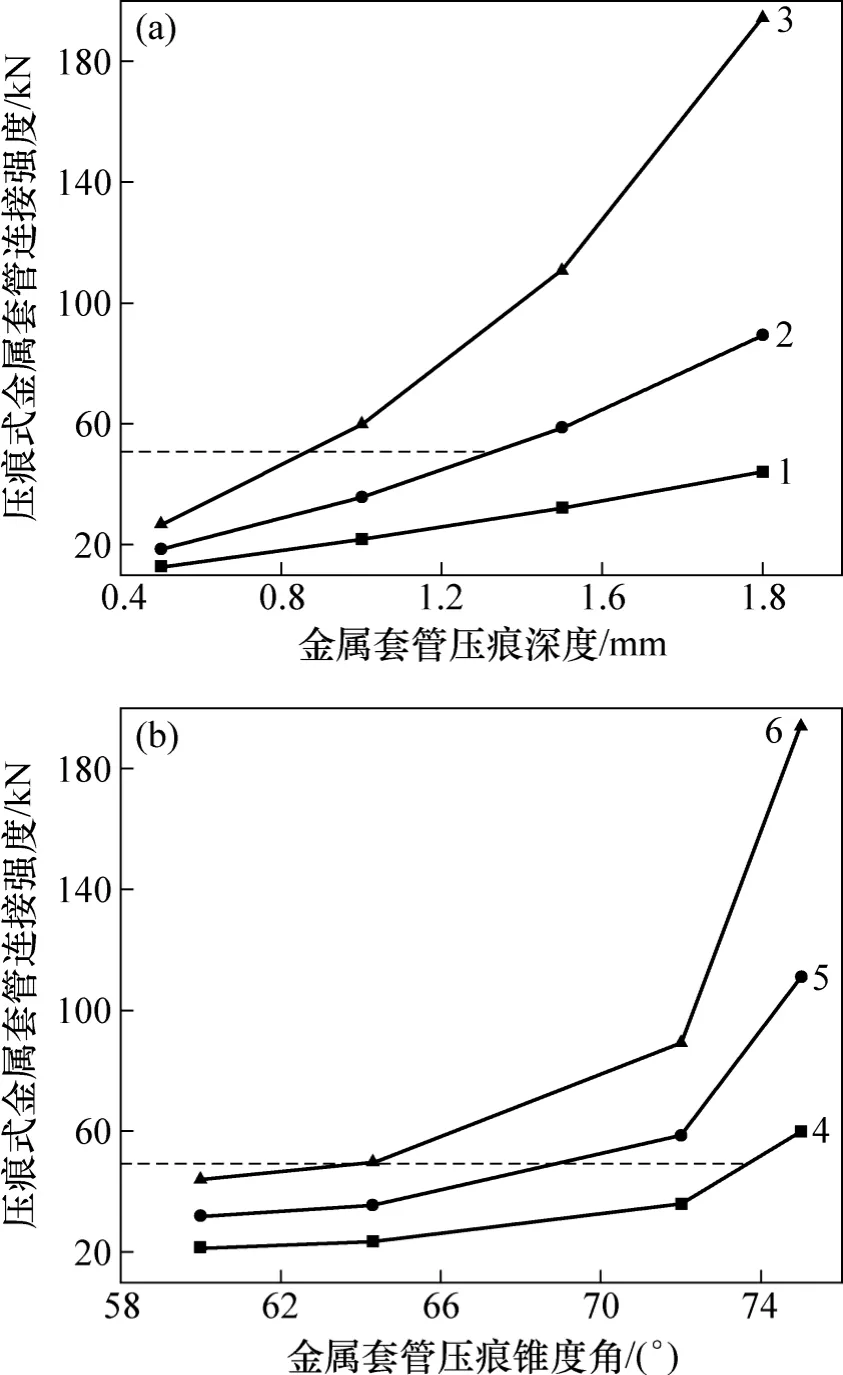

套管锚杆尾部连接强度和压痕深度、压痕锥度之间关系如图8所示。从图8可见:尾部连接强度与压痕深度有近似的线性关系,随着压痕深度的增加而增大,增长比例近似为45.8 kN/mm,同时,锥度与尾部连接强度也有正相关的关系,随着锥度增加,连接强度急剧增加。可见,压痕深度和压痕锥度对锚杆尾部的连接强度影响较大,要想获得较大尾部连接强度只有尽量增大压痕深度及压痕锥度。当压痕锥度为72°时,并考虑到煤帮锚杆抗拉强度一般要求大于50 kN,压痕深度应大于1.3 mm;当压痕深度为1.5 mm时,并考虑到煤帮锚杆抗拉强度一般要求大于50 kN,压痕锥度应大于68°。

图8 套管锚杆尾部连接强度和压痕深度、压痕锥度之间关系(t=2.5 mm;μ=0.2;σs=235 MPa)Fig. 8 Relationship among bolt-end joint strength, indentation depth and taper

3.3 套管材料屈服强度及套管压痕深度

套管锚杆尾部连接强度、压痕深度、套管的屈服强度之间关系如图9所示。由图9(a)可见:尾部连接强度与套管材料的屈服强度有正比例线性关系,随着屈服强度的增大,尾部连接强度也增大。所以,应尽量选用高强度金属材料制作金属套管。图9(a)表明:为满足煤帮锚杆抗拉强度要求,材料屈服强度小于255 MPa时,压痕深度应大于1.5 mm。通过对图9(b)中关系曲线分析可知:连接强度与压痕深度有近似的正相关关系,随着σs增大,曲线的斜率有增大的趋势,随压痕深度增大,连接强度增长速度明显加快;当选用屈服强度为235 MPa的金属套管材料时,为达到煤帮锚杆支护要求,则压痕深度不小于1.3 mm。从图9(a)和(b)中曲线的斜率可见:对连接强度的影响程度,压痕深度大于套管材料屈服强度。

3.4 套管壁厚及套管压痕深度

图9 套管锚杆尾部连接强度、压痕深度、套管的屈服强度之间关系(h=2.5 mm;μ=0.2;α=72°)Fig. 9 Relationship among bolt-end joint strength, indentation depth and yield strength of metal sleeve material

从图10(a)可见:锚杆尾部连接强度与套管壁厚呈明显的正比例线性关系,而且随着压痕深度增加,直线斜率也随之增加,所以,应尽量选用大壁厚金属套管;当压痕深度小于1 mm,套管壁厚小于3 mm时,尾部连接强度较小,不能满足煤帮支护要求;当压痕深度为1.5 mm时,金属套管壁厚大于2.1 mm,尾部连接强度将大于50 kN,达到煤帮支护要求。从图10(a)和(b)中曲线的斜率可见:压痕深度对连接强度的影响大于套管壁厚的影响。

图10 套管锚杆尾部连接强度、压痕深度、金属套管壁厚之间关系(t=2.5 mm)Fig. 10 Relationship among bolt-end joint strength, indentation depth and sleeve wall thickness

3.5 套管与锥台杆体的摩擦因素及套管压痕深度

压痕深度对锚杆尾部的连接强度影响较大。套管锚杆尾部连接强度、压痕深度、摩擦因素之间关系如图11所示。由图11可见:随着摩擦因素增大,尾部强度随之增大,而且曲线斜率也在增大,即增长速度加大。所以,为增大尾部连接强度,应该尽量增大铁套管与杆体锥台的摩擦因素。当压痕深度为1.5 mm时,摩擦因素大于0.18,尾部连接强度才能大于50 kN。

图11 套管锚杆尾部连接强度、压痕深度、摩擦因素之间关系(t=2.5 mm;σs=235 MPa)Fig. 11 Relationship among bolt-end joint strength, indentation depth and friction coefficient

4 计算结果与实验结果的比较

4.1 实验方法

为考察上述尾部拉脱失效尾部承载力计算式适用性,分别制备压痕深度为0.5,1.0,1.5和2.0 mm的玻璃钢锚杆,进行如图12所示拉拔试验,实验装置共由4部分组成拉力架、锚杆延伸量记录装置、液压拉拔器、拉拔力记录装置。采用特制拉拔试验台,试验台横向支撑板采用两块槽钢对焊而成。试验时将玻璃钢锚杆沿试验台横向支撑板中心孔穿入,拉拔计内孔与支撑板中心同心地安放在试验台前端,锚头端用锚具夹持住。并将拉移传感器固定于试验台上。

4.2 实验结果及分析

图12 金属套管压痕式玻璃钢锚杆尾部承载力试验Fig. 12 Metal tube-indentation bolt-end bearing resistance experiment

连接强度试验结果和计算结果对比见表1。从表1可见:杆体压痕深度分别为0.5和1.0 mm时,锚杆失效表现为套管拉脱失效,实验结果与计算结果吻合较好,两者比较,最大相对误差不超过10%;而当压痕深度分别为1.5和2.0 mm时,锚杆失效表现为杆体断裂,实验结果与计算结果相差较大。这是由于杆体本身经压痕处理后,由于其纤维弯曲及树脂被挤出,而使压痕处杆体拉伸强度明显降低;当压痕深度达到某一值时,锚杆尾部破坏有从套管拉脱失效向杆体断裂转变的趋势。综合上以上尾部承载力研究,不难发现,玻璃钢锚杆尾部发生套管拉脱失效还是杆体断裂是由压痕深度决定的。因此,在一定压痕深度下,金属套管压痕式玻璃钢锚杆尾部连接强度,为套管拉脱失效强度与杆体拉伸强度的最小值。

表1 连接强度试验结果与计算结果对比Table 1 Correlation table measured of and calculated values

5 结论

(1) 介绍一种玻璃钢锚杆尾部新结构,即金属套管压痕式锚尾,锚尾带有金属套管,其上加工有螺纹。金属套管锚尾的套管与玻璃钢杆体的连接采用一段或几段带有锥度的凹槽,将金属套管压入到玻璃钢杆体中,形成二者的相互嵌接,使二者形成一个整体,提高连接强度。

(2) 建立尾部拉脱失效力学模型,推导金属套管压痕式锚尾拉脱失效最大承载力的解析式。锚尾最大承载力和黏结力Q、压痕处内径r0、套管壁厚t、摩擦因素μ、压痕锥度α、金属套管屈服强度σs、套管内径r1等因素有关。

(3) 套管压痕锥度对尾部承载力影响最大,从0°~90°,随着压痕锥度增加,尾部承载力呈下凹型曲线,大致可分为3段:0°~30°为尾部承载力下降段,30°~60°为承载力平缓段,60°~90°为承载力上升段;套管压痕深度为尾部承载力次重要影响因素,尾部连接强度与压痕深度有近似的线性关系;套管材料屈服强度和套管壁厚与尾部承载力有正比例关系;随着套管与锥台杆体的摩擦因素增大,尾部强度随之增大,而且曲线斜率也在增大,即增长速度加大。

(4) 锚杆拉拔试验表明压痕深度较小时,锚杆失效表现为尾部套管拉脱,压痕深度增大时,表现为杆体断裂,在一定压痕深度下,金属套管压痕式玻璃钢锚杆尾部连接强度,为套管拉脱失效强度与杆体拉伸强度的最小值。拉脱失效时尾部承载力实验结果与计算结果吻合较好,可用于锚杆尾部结构参数优化。

[1] 马念杰, 吴联君, 刘洪艳, 等. 煤巷锚杆支护关键技术及发展趋势探[J]. 煤炭科学技术, 2006, 34(5): 77−79.

MA Nianjie, WU Lianjun, LIU Hongyan, et al. Discussion on development tendency of bolt support technology for mine seam gateway[J]. Coal Science and Technology, 2006, 34(5): 77−79.

[2] 马念杰, 刘洪涛, 李英明. 新型玻璃钢锚杆生产关键技术研究[J]. 煤矿安全, 2006, 37(10): 14−16.

MA Nianjie, LIU Hongtao, LI Yingming, et al.Key Production Technology of New Fibre Glass Reinforced Plastics Bolt[J]. Safety in Coal Mines, 2006, 37(10): 14−16.

[3] 邰俊卿, 孙运国. 新型粗尾全螺纹式玻璃钢锚杆的研究与应用[J]. 煤矿开采, 2011, 11(6): 63−65.

TAI Junqing, SUN Yunguo. Research on new glass-fiber full-thread anchored bolt with thick tail and its application[J]. Coal mining Technology, 2011, 11(6): 63−65.

[4] 李英明, 石建军, 马念杰, 等. 新型玻璃钢锚杆及其在煤帮支护中的应用研究[J]. 中国煤炭, 2009, 35(7): 41−43.

LI Yingming, SHI Jianjun, MA Nianjie, et al. A novel glass fiber bolt and its application in coal rib support[J]. China Coal, 2009, 35(7): 41−43.

[5] 李长忠, 于乃虎. 新型玻璃钢锚杆在综采工作面上下两巷中的应用[J]. 煤炭技术, 2009, 28(7): 173−174.

LI Changzhong, YU Naihu. New type of glass fiber reinforced plastic bolt fully mechanized coal mining face in next two lane application[J]. Coal Technology, 2009, 28(7): 173−174.

[6] Tang W C, Lo T Y, Balendran R V. Bond performance of polystyrene aggregate concrete(PAC) reinforced with glass-fibre-reinforced polymer (GFRP) bars[J]. Building and Environment, 2008, 43(1): 98−101.

[7] 韩洪亮. 玻璃钢锚杆杆体主要性能的试验分析[J]. 煤炭科学技术, 2005, 4(4): 67−69.

HAN Hongliang. Test and ana lysis on ma in performances of bolt body for resin fiber glass bolt[J]. Coal Science and Technology, 2005, 4(4): 67−69.

[8] 孔恒, 王梦恕, 马念杰. 锚杆尾部的破断机理研究[J]. 岩石力学与工程学报, 2003, 22(3): 383−386.

KONG Heng, WANG Mengsu, MA Nianjie. Study on breaking mechanism of rock bolt-end[J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(3): 383−386.

[9] LI Yingming, MA Nianjie, YANG K, et al. Research on FRP bolt-end failure mechanism[J]. Mining Science and Technology, 2009, 19(4): 522−525.

[10] 李英明. 玻璃钢锚杆尾部失效机理及尾部新结构研究[D]. 北京: 中国矿业大学(北京)资源与安全学院, 2007: 33−34.

LI Yingming. Study on failure mechanism and new structure of FRP bolt-end[D]. Beijing: School of Resources and Safety Engineering, School of Resources and Safty Engineering, China University of Mining & Technology (Beijing), 2007: 33−34.

[11] LI Yingming, MA Nianjie. Research on the new structure of bolt-end based on broken mechanism of bolt-end[C]//Proceedings of the 2010 international mining forum, Huainan, China: CRC Press, 2010: 207−209.

[12] 愈汉清, 陈金德. 金属塑性成形原理[M]. 北京: 机械工业出版社, 1999: 186−203.

YU Hanqing, CHEN Jinde. Principles of metal forming[M]. Beijing: China Machine Press, 1999: 186−203.

[13] 胡念军, 林大为. 圆管扩径过程的变形分析[J]. 塑性工程学报, 2006, 13(3): 52−55.

HU Nianjun, LIN Dawei. Deformation analysis of tube expanding process[J]. Journal of Plasticity Engineering, 2006, 13(3): 52−55.

[14] 黄克坚, 曹东, 逄锦飞. 扩径过程应力循环特征分析[J]. 塑性工程学报, 2010, 17(6): 72−76.

HUANG Kejian, CAO Dong, PANG Jinfei. Feature analysis of cyclic stress during mechanical expanding[J]. Journal of Plasticity Engineering, 2010, 17(6): 72−76.

[15] 黄克坚, 苏章卓, 甘遂谋, 等. 焊管机械扩径力的计算[J]. 焊管, 2010, 33(12): 23−26.

HUANG Kejian, SU Zhangzhuo, GAN Suimou, et al. The calculation of mechanical expanding force during welded pipe production[J]. Welded Pipe, 2010, 33(12): 23−26.

[16] 胡念军, 林大为. 圆管扩径力的解析[J]. 锻压技术, 2006(2): 32−35.

HU Nianjun, LIN Dawei. Calculation and analysis of tube expanding force[J]. Forging & Stamping Technology, 2006(2): 32−35.

(编辑 邓履翔)

Bearing resistance and its influence law of metal tube-indentation bolt-end

LI Yingming1,2, MA Nianjie3

(1. Mining Engineering Center for Post-doctoral Studies, Anhui University of Science and Technology, Huainan 232001, China;

2. Key Laboratory of Coalmine Safety and High Efficiency Mining of Ministry of Education, Anhui University of Science and Technology, Huainan 232001, China;

3. School of Resources and Safety Engineering, China University of Mining and Technology (Beijing), Beijing 100083, China)

According to the structure and destruction characteristics of metal tube-indentation bolt-end, the calculation method of bearing resistance was presented. Bolt-end pull-out failure mechanism was revealed by experiment and its mechanical model was built. The formula of bearing resistance was deduced using the slab method. The influence law of bolt-end structure parameters on bearing resistance was discussed and analyzed. The results show that pull-out failure of metal tube-indentation bolt-end is expanding course of a section of small diameter tube-indentation. The calculated bearing resistance shows good agreement with the measured results, which can be used to optimize the bolt-end structure parameter.

metal tube-indentation bolt-end; pull-out failure; bearing resistance; influence law

TD353

A

1672−7207(2014)02−0581−08

2013−01−08;

2013−03−06

国家自然科学基金资助项目(51004002);中国博士后科学基金资助项目(2013M541812);安徽省杰出青年科学基金资助项目(1108085J02)

李英明(1975−),男,黑龙江克山人,博士,副教授,从事巷道围岩控制、岩石力学试验方面的研究;电话:0554-6634357;E-mail:libo_1296@126.com