基于全尾砂级配的膏体新定义

2014-02-06王洪江李辉吴爱祥刘斯忠王恒

王洪江,李辉,吴爱祥,刘斯忠,王恒

(北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京,100083)

基于全尾砂级配的膏体新定义

王洪江,李辉,吴爱祥,刘斯忠,王恒

(北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京,100083)

基于全尾砂特性的不同,提出定量化具有普遍性和工程应用性的膏体新定义。运用八因素十水平均匀设计方案研究不同尾砂粒级组成对浆体泌水率的影响。研究结果表明:当全尾砂颗粒半径超过70 μm时,颗粒基本不具有保水性能;粒度为20~98 μm的尾砂颗粒对浆体的泌水性能影响较大,尤其是粒度为20~37 μm的尾砂颗粒;膏体新定义的提出使不同矿山不同特性全尾砂所能配制的膏体得到了统一规范化和定量化。

全尾砂;定量化;泌水率;膏体新定义

自膏体充填技术诞生以来,由于其良好的经济和环境效益使其获得不断推广和发展[1],在世界范围内引起极大兴趣。膏体充填是一种全新的矿山开采模式,其料浆不离析、不脱水、不沉淀;充填质量高,充填体强度增长迅速,成本低,效率高,是充填技术发展的主要方向[2−4]。但国内外尽管对于膏体的定义进行了各种探索性研究,但是,一直缺少统一的规范。国外的研究成果显示:当料浆中颗粒粒径<20 μm的尾砂质量分数为15%~20%[5],且当屈服应力大于(200±25) Pa[6]时,可以视为膏体。但各矿山全尾砂颗粒级配千差万别,颗粒含量也各不相同,同时,对于料浆屈服应力的检测受到检测仪器和手段的限制,无法准确得到料浆的屈服应力。国内通常采用料浆质量浓度、塌落度和分层度来界定膏体。对全尾砂而言,固体质量分数为70%~75%的为高浓度充填料,固体质量分数为76%~82%的为膏体充填料[7];对全尾砂膏体,塌落度为15~25 cm,分层度小于2 cm[8]。但由于各矿山尾砂颗粒级配的差异及尾砂自身物理性质的不同,膏体的质量浓度及塌落度、分层度差异较大。因此,如何根据各矿山尾砂的特性,对膏体进行定量描述,提出具有普遍意义的膏体新定义尤为重要。本文作者通过引用土力学中泌水率的概念,运用八因素十水平均匀设计方案测定不同粒级组成尾砂浆体的泌水率。通过水膜理论及泌水率回归分析了不同粒级尾砂对浆体泌水性能的影响,进而根据膏体管道输送润滑层理论,当浆体泌水率为1.5%时(膏体状态),分析不同粒级组成的全尾砂颗粒与膏体体积分数的关系,从粒级组成的角度对膏体进行了定义。从而解决因不同矿山尾砂差异带来膏体无法界定的问题,并提出相应的定量分析公式和理论依据。

1 试验原材料

测定全尾砂基本物理性质,主要包括全尾砂力学性能参数测试和全尾砂粒级组成分析。测定结果见表1和2。

由表1和表2可知,该矿山全尾砂粒径<74 μm累计质量分数达到61.90%,粒径<20 μm以下累计质量分数达到37.20%,表明其全尾砂粒度较小,但不属于细粒尾砂[8]。采用土力学中对物料级配合理性评价参数不均匀系数Cu和曲率系数Cc对全尾砂级配进行评价,得到Cu=20.67,Cc=0.59。级配良好的物料其不均匀系数Cu≥5,曲率系数Cc在1~3之间,即全尾砂级配不良。

表1 全尾砂物理力学参数Table 1 Physical and mechanical parameters of tailings

表2 全尾砂粒级组成(质量分数)Table 2 Grade composition of tailings %

2 试验方法

取某矿山深锥浓密机底流膏体物料。为保证筛分的准确性,现利用筛孔孔径分别为20,37,61,74,98,200和450 μm的标准筛对全尾砂进行湿筛,对筛分得到的区间粒级尾砂在100~105 ℃条件下烘干待用。

随着选矿工艺的提高,矿石的磨矿细度越来越细,现参考不同金属矿山全尾砂粒级组成设计不同粒级尾砂的不同掺比,利用八因素十水平的均匀设计方案配制浆体,浆体的质量分数为74%,浆体搅拌均匀(2 min)后装入试验模具中,测定浆体的泌水率。试验方案及各粒级尾砂掺比见表3和表4。

表3 泌水率试验测试方案Table 3 Scheme of bleeding rate test

表4 归一化处理Table 4 Normalized processing results

3 试验原理

3.1 泌水率

泌水率反映了浆体的析水性能,实际上也是浆体的保水性能。用量杯盛入一定量的浆体,测其浆体质量,并换算出其中清水的含量;在量杯表面铺2层纱布,纱布与量杯口大小相同,然后将滤纸放在纱布表面,测定在60 min内浆体泌出的清水质量。泌水率P的计算公式如下:

式中:P为浆体泌水率,%;m0为泌出清水质量,g;m为浆体中原总清水量,g。

3.2 体积分数

浆体的体积分数计算公式如下:

式中:Cv为浆体体积分数,%;Cw为浆体质量分数,%;ρ为物料干燥状态密度。

4 结果及分析

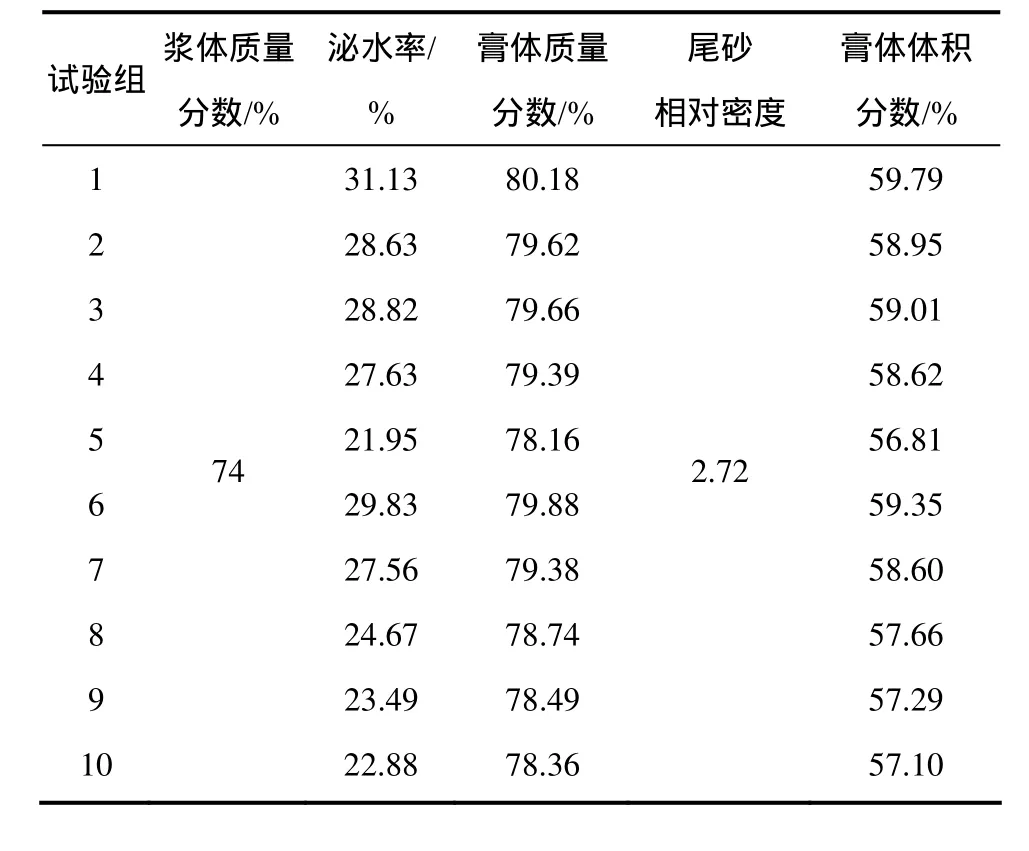

依据归一化后八因素十水平的均匀设计方案,参照泌水率的测定方法测定不同全尾砂粒级组成情况下料浆的泌水率,测试结果见表5。

4.1 粒级组成对泌水率的影响

尾砂浆体中的水大部分被颗粒吸附在孔隙内以及颗粒表面,其余水量则以自由水的形式泌出。吸附在孔隙中和颗粒表面的水量体现了颗粒的保水性能,且这种吸附作用是物理吸附和化学吸附综合作用的结果。研究表明[9−11]:颗粒物粒度越细,其比表面积越大,表面能也越大,颗粒物表面的吸附能力越强,络合吸附位也越多。

表5 泌水率试验结果Table 5 Experiment results of bleeding rate

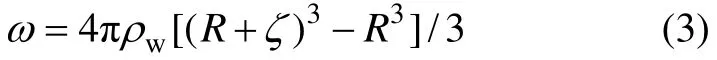

对于搅拌均匀的浆体,其尾砂处于完全饱和状态,颗粒间的孔隙全部被水充填,颗粒间的基质吸力为0,颗粒与颗粒间彼此以一定的水膜(厚度ζ)接触,只有水相连通或少量空气以封闭形态存在。此时,对于浆体中的固体颗粒来讲,其表面由于受到物理和化学吸附作用,表面被一层吸附水膜覆盖。假设颗粒平均半径为R,其表层吸附水膜厚度为ζ,则颗粒吸附水量ω可表示为

式中,ρw为水的重度,一般ρw=1×104N/m3。

根据土力学中饱和土的水膜厚度[12]

式中:α为表面张力系数,对于稳定20 ℃的纯净水可取72.7×10−3N/m;R为颗粒的半径,m。

颗粒半径R与颗粒表面吸附水量ω的关系见图1。

图1 吸附水量与颗粒半径关系Fig. 1 Relationship between adsorption capacity and particle radius

由图1可以看出:随着颗粒半径的增大,颗粒表面吸附水量急剧下降;当颗粒半径达到70 μm,其吸附水量基本为0 g,即颗粒直径超过140 μm时,基本不具有保水性。

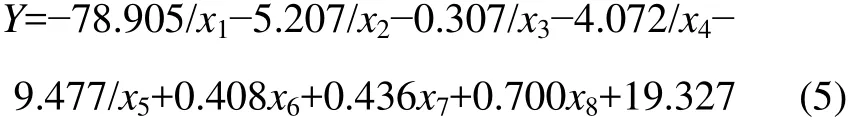

利用DPS软件对不同粒级组成料浆的泌水率进行回归,最终回归方程如下:

式中:Y为浆体泌水率;x1为粒径<20 μm尾砂颗粒质量分数;x2为20~37 μm尾砂颗粒质量分数;x3为37~61 μm尾砂颗粒质量分数;x4为61~74 μm尾砂颗粒质量分数;x5为74~98 μm尾砂颗粒质量分数;x6为98~200 μm尾砂颗粒质量分数;x7为200~450 μm尾砂颗粒质量分数;x8为450 μm尾砂颗粒质量分数。

对回归方程进行方差分析,分析结果见表6。

表6 方差分析结果Table 6 Variance analysis results

浆体泌水率回归方程的复相关系数R2=0.999 9,根据方差分析结果,回归方程显著。从回归方程看,尽管所有级配尾砂颗粒对浆体的泌水率均有贡献,但20~98 μm尾砂颗粒对浆体的泌水率影响最大,这与颗粒直径超过140 μm时,颗粒基本不具有保水性的规律基本一致。

4.2 粒级组成对膏体体积分数的影响

理论上认为膏体的泌水率为0,为了降低膏体管道输送阻力,需要在输送时在管壁附近产生一个润滑层。该润滑层以水为主,表现为一层水膜,其流动速度基本为0 m/s。膏体管道输送呈现柱塞流,假设膏体柱芯半径为r,管道半径为R,则润滑层水的体积为

式中:M为膏体泌水率,%;h为润滑层厚度,m;ρ为膏体物料干燥相对密度。

该矿山深锥浓密机底流膏体物料质量分数为76%~78%,管道半径R=0.15m,膏体物料相对密度为2.72,则泌水率M与膏体管道输送润滑层h的关系如图2所示。

膏体管道输送处于混合润滑状态,依据Stribeck润滑理论可知,润滑层厚度约为摩擦副表面复合粗糙度的3倍。统计资料显示[13−14]:管道内表面粗糙度为30~100 μm,即水膜厚度为90~300 μm,全尾砂膏体质量分数70%~82%,全尾砂相对密度为2.50~2.80,计算得到膏体泌水率为1.5%~5.0%。由图2可以看出,该膏体物料的泌水率为0.5%~1.8%,且膏体质量分数越大,泌水率越大。为保证膏体具有良好的输送性能,形成膏体输送时完整润滑层,将膏将体的泌水率控制在1.5%。均匀设计配制的不同颗粒级配含量浆体的膏体质量分数,见表7。

利用design-expert软件对膏体体积分数的尾砂全粒级组成进行回归,回归结果显示:尾砂中粒度为20~98 μm颗粒对膏体体积分数影响较大,回归显著;粒度为98~450 μm颗粒基本对膏体体积分数没有影响,回归不显著,这与水膜理论与泌水率回归分析结果一致。因此现剔除不显著因素,利用粒度为20~98 μm尾砂颗粒对膏体体积分数进行回归,最终回归方程如下:

图2 润滑层厚度与泌水率关系Fig. 2 Relationship between lubricating layer and bleeding rate

表7 浆体浓度计算表Table 7 Slurry concentration calculation sheet

对回归方程进行方差分析,分析结果见表8。

膏体体积分数回归方程的复相关系数R2= 0.958 5,根据方差分析结果看,回归方程显著。且各粒级组成对膏体体积分数影响程度从大到小依次为:20~37 μm,<20 μm,61~74 μm,74~98 μm,37~61 μm。表明20~37 μm尾砂颗粒对膏体的体积分数影响最大,即对膏体性能起着至关重要的作用。

根据该矿粒度为20~37 μm,<20 μm,61~74 μm,74~98 μm,37~61 μm的颗粒质量分数计算得到其膏体的体积分数为56.13%。现场深锥浓密机的放料底流最大质量分数为78%,换算为体积分数为56.59%。可知理论计算值与实际膏体体积分数最大值相差仅0.46%,即与现场实际情况较吻合。

表8 方差分析结果Table 8 Variance analysis results

4.3 基于尾砂粒级的膏体新定义

根据粒级组成对膏体体积分数的影响,主要尾砂粒级(20~98 μm)回归得到的膏体的体积分数(式(9))与矿山现行膏体体积分数差别不大(0.46%);且粒度<20 μm和20~37 μm尾砂颗粒对膏体的体积分数影响较大,其颗粒含量越多,膏体体积分数越小,膏体理论计算体积分数与实际膏体体积分数差异性越大;反之亦然。

考虑全尾砂98~450 μm粒级颗粒对膏体体积分数的影响以及理论计算的偏差,对膏体体积分数进行修正,修正系数为λ,则基于尾砂粒级组成的膏体体积分数定义如下:

由分析结果可知,当粒度<20 μm和20~37 μm尾砂颗粒质量分数较大时,膏体体积分数较低,则λ越小。现以该矿山全尾砂膏体体积分数为标准参考值,则λ=1.0,此时粒度<20 μm和20~37 μm尾砂颗粒质量分数为50%。即当粒度为20~37 μm尾砂颗粒质量分数超过50%时,λ<1.0;当粒度<20 μm和20~37 μm尾砂颗粒质量分数小于50%时,λ>1.0。

参考式(9),结合全尾砂磨矿细度推算,膏体的体积分数为45%~60%,即λ=0.802~1.068。但λ的具体取值还应该根据大量的有关全尾砂粒级与膏体体积分数的统计数据得到。得到λ准确统计值后,可根据全尾砂粒级组成计算得到该全尾砂达到膏体状态时的体积分数。

5 结论

(1) 根据颗粒表面水膜理论,随着颗粒半径的增大,颗粒表面吸附水量急剧下降,当颗粒直径超过140 μm时,颗粒基本不具有保水性。

(2) 对不同级配尾砂浆体泌水率进行回归分析得到,全尾砂颗粒粒度为20~98 μm对浆体的泌水率影响最大,这与颗粒粒度超过140 μm时,颗粒基本不具有保水性的规律基本一致。

(3) 当膏体的泌水率为1.5%时,对不同级配尾砂膏体体积分数进行回归分析得到,全尾砂颗粒粒度为20~98 μm时对膏体体积分数影响最大,尤其是20~37 μm尾砂颗粒;98~450 μm颗粒基本对膏体体积分数没有影响;且颗粒粒度影响程度从大到小依次为:20~37μm,<20 μm,61~74 μm,74~98 μm和37~61 μm。

(4) 以膏体体积分数为基础提出了基于不同尾砂级配的膏体新定义,从体积分数的角度对不同全尾砂所能配制的膏体进行了量化,但膏体体积分数的修正系数λ仍需大量统计资料得到。

[1] 周爱民, 古德生. 基于工业生态学的矿山充填模式[J]. 中南工业大学学报(自然科学版), 2004, 35(3): 468−472.

ZHOU Aimin, GU Desheng. Based on industrial ecology mine filling mode[J]. Journal of Central South University of Technology (Natural Science), 2004, 35(3): 468−472.

[2] 王洪江, 陈琴瑞, 吴爱祥, 等. 全尾砂浓密特性研究及其在浓密机设计中的应用[J]. 北京科技大学学报, 2011, 33(6): 676.

WANG Hongjiang, CHEN Qinrui. WU Aixiang, et al. The thick backfilling materials research and its characteristics in the thickener of the application of the machine design[J]. Journal of University Science and Technology Beijing, 2011, 33(6): 676.

[3] 许毓海, 许新启, 李建雄, 等. 高浓度(膏体)充填流变特性及自流输送参数的合理确定[C]//第八届国际充填采矿会议论文集, 北京, 2004: 235.

XU Yuhai, XU Xinqi, LI Jianxiong, et al. High concentration (paste) filling rheological properties and gravity parameters to determine reasonably[C]//The 8th International Filling Mining Conference Proceedings. Beijing: 2004: 235.

[4] Belem T, Fourie A B, Fahey M. Time-dependent failure criterion for cemented paste backfills[C]//Proceedings of the 13th International Seminar on Paste and Thickened Tailings. Neslands: Australian Centre for Geomechanics, 2010 : 147−162.

[5] 惠学德, 谢纪元. 膏体技术及其在尾矿处理中的应用[J]. 中国矿业工程, 2011, 40(2): 50−54.

HUI Xuede, XIE Jiyuan. Paste technology and its application in tailings treatment[J]. China Mine Engineering, 2011, 40(2): 50−54.

[6] Fall M, Celestin J, Sen H F. Potential use of densified polymer-pastefill mixture as waste containment barrier materials[J]. Waste Management, 2010, 30(12): 2570−2578.

[7] 刘同有, 蔡嗣经. 国内外膏体充填技术的应用于研究现状[J].中国矿业, 1998, 7(5): 1−4.

LIU Tongyou, CAI Sijing. Status of application and research of paste fill technology in china and abroad[J]. China Mining, 1998, 7(5): 1−4.

[8] 王洪江, 王勇, 吴爱祥, 等. 从饱和率和泌水率角度探讨膏体新定义[J]. 武汉理工大学学报, 2011, 33(6): 86−89.

WANG Hongjing, WANG Yong, WU Aixiang, et al. Research of paste new definition from the viewpoint of saturation ratio and bleeding rate[J]. Journal of Wuhan University of Technology, 2011, 33(6): 86−89.

[9] 汤鸿宵, 钱易, 文湘华. 水体颗粒物和难降解有机物的特性与控制技术原理[M]. 北京: 中国环境科学出版社, 2000.

TANG Hongxiao, QIAN Yi, WEN Xianghua. Water particles and refractory organic matter’s characteristics and control technology principle[J]. Beijing: China’s Environmental Science Press, 2000.

[10] Horowitz A J. A Primer on Sediment-Trance Element Chemistry[M]. 2nd ed. MI: Lewis Publishers, 1991: 10−35.

[11] 刘小平, 赵明华, 陈安. 从饱和度再认识非饱和表层土吸力[J]. 湖南大学学报(自然科学版), 2007, 34 (7): 22−26.

LIU Xiaoping, ZHAO Minghua, CHEN An. Reinspection of unsaturated surface soil’s suction based on saturation[J]. Journal of Human University (Natural Sciences), 2007, 34(7): 22−26.

[12] Stumm W. Chemistry of the solid-water interface[M]. New York: John Wiley and Sons, Inc, 1991: 15−32.

[13] 王喜安, 刘雯, 张世斌, 等. 国内外天然气管道绝对当量粗糙度的设计取值[J]. 油气储运, 2000, 19(10): 9−10.

WANG Xi’an, LIU Wen, ZHANG Shibin, et al. Natural gas pipeline at home and abroad absolutely equivalent roughness design value[J]. Oil & Gas Storage and Transportation, 2000, 19(10): 9−10.

[14] 薛群基, 张俊彦. 润滑材料摩擦化学[J]. 化学进展, 2009(11): 2445−2457.

XUE Qunji, ZHANG Junyan. Triochemistry of lubricating materials[J]. Progress in Chemistry, 2009(11): 2445−2457.

(编辑 赵俊)

New paste definition based on grading of full taillings

WANG Hongjiang, LI Hui, WU Aixiang, LIU Sizhong, WANG Heng

(Metal Mine High-efficient Exploitation and Security Key Laboratory of Ministry of Education, University of Science and Technology Beijing, Beijing 100083, China)

Based on the different characteristics of the full tailings materials, the new paste definition was put forward, which shows that the quantification has universality and engineering application. Eight factors and ten levels uniform design scheme were used to study the bleeding rate based on the grading composition of full tailings. The results show that the full tailings particles with radius of more than 70 μm do not have water retention performance; the tailings particles with diameter of 20−98 μm, especially the particles with diameter of 20−37 μm, have greater influence on the bleeding rate of slurry. The new paste definition standardizes and quantifies different full tailings from different mines.

full tailings; quantification; bleeding rate; new paste definition

TD926.4

A

1672−7207(2014)02−0557−06

2013−06−23;

2013−09−30

国家自然科学基金重点资助项目(50934002,51374034);长江学者和创新团队发展计划项目(IRT0950)

王洪江(1967−),男,湖南三门峡人,教授,从事金属矿山充填技术研究;电话:010-62333563;E-mail:wanghj1988@126.com