无模型自适应控制在煤气混合站的应用

2014-02-05付新安曲径幽陈德磊任树茂

付新安,曲径幽,陈德磊,任树茂

(首钢京唐钢铁公司能源与环境部河北唐山063200)

无模型自适应控制在煤气混合站的应用

付新安,曲径幽,陈德磊,任树茂

(首钢京唐钢铁公司能源与环境部河北唐山063200)

以首钢京唐钢铁公司热轧煤气混合站项目为背景,以其中一套为例,设计和开发了一套基于无模型自适应的过程控制系统,实现热轧煤气混合站控制过程的实时监测和控制。

煤气混合;无模型自适应;过程控制

1 引言

钢铁厂热轧工艺要求煤气压力、热值保持稳定。压力过低,会导致加热炉灭火,严重情况下会引发安全事故。热值过高,会加速燃烧喷嘴损耗,影响加热炉使用周期。热值过低,会造成板坯加热不均匀,影响产品质量,加重轧机及轧辊磨损。可以说,煤气混合控制系统的效果和精度直接关系到热轧生产安全、产品质量和经济效益

首钢京唐钢铁公司热轧煤气混合站投产初期采用人工调节煤气压力和热值,由于热轧煤气用量随生产节奏变化比较大,人工操作无法将压力和热值控制在要求范围内,难以满足热轧的生产需求,给热轧正常生产带来困难。这就迫切要求对煤气混合站实行自动控制,来满足生产用户的需求。

2 工艺流程

首钢京唐钢铁联合有限责任公司建有高炉煤气加压站、焦炉煤气加压站、转炉煤气加压站、合成煤气混合站、热轧煤气混合站等设施。合成煤气混合站将高炉煤气、焦炉煤气混合为与转炉煤气热值近似的合成煤气,进入转炉煤气柜,作为转炉煤气使用。高炉煤气、焦炉煤气、转炉煤气分别经过各加压站加压后进入热轧煤气混合站。热轧煤气混合站的作用是将三种气源进行混和、配比,达到一定的压力和热值后输送到热轧供其加热炉使用,一步设计出口煤气混合流量为251000 m3/h,混合后煤气压力16~22 kPa。二步设计出口煤气混合流量为145000 m3/h,混合后煤气压力16~22 kPa。煤气热值要求为1900大卡~2300大卡。两套热轧煤气混合站出口支管汇合到总管,供给2250和1580两个热轧厂使用。已一步热轧混合站为例,见图1热轧混合站工艺流程,其中COG包括(焦气)、BFG(高气)、LDG(转气)、LNG(天燃气、未使用)。

3 热轧混合站控制系统的实现

3.1 控制要求

(1)由于上游煤气生产的影响,必须对煤气混合的种类和用量做出及时调整。要求根据混合煤气的种类和配气原则进行动态比例的混合控制。热轧混合站可分5种混气方式:1)纯焦气;2)高焦二气混合;3)高转焦三气混合;4)焦转二气混合;5)焦气和高焦合成转气相混合。

(2)三种煤气气源压力不一样,其中高炉、焦炉煤气压力为12.5 kPa,转炉煤气压力为18 kPa,既要保证混合煤气压力、热值稳定,又要保证混合煤气流量随热轧使用量变化。

(3)从成本上考虑,多使用低价值煤气(高炉煤气),少使用高价值煤气(焦炉煤气),实现混合煤气自动配比,在保证混合煤气压力、热值稳定前提下,降低操作人员的劳动强度,并取得良好的经济效益。

图1 热轧混合站工艺流程

(4)克服煤气混合过程中存在多种扰动因素,如热值测量滞后、各煤气管网之间强耦合等。

3.2 控制系统选型配置

京唐公司热轧煤气混合站原PLC控制系统只能实现传统的PID调节功能,无法满足如此复杂的煤气配比自动控制[1],必须增加一套具有复杂算法功能的控制器。控制器采用美国博软公司的无模型自适应(Model-Free Adaptive,简称MFA)控制器。该控制器能够通过复杂的逻辑判断和计算,辅助PLC对热轧煤气混合站现有自动化设备进行整合控制进行控制,实现其连续稳定运行的先进控制系统。MFA与PLC系统配置如图2所示。煤气混合站PLC系统通过以太网交换机通讯方式与MFA控制系统连接,进行数据通讯交换。MFA主要完成的任务是将混合站压力、流量、热值数据通过软件逻辑功能块分析计算判断后发出信号给PLC,PLC再发出信号对混合站压力、流量调节阀进行控制,从而实现煤气的自动混合、配比。

图2 控制系统框图

3.3 MFA控制原理

相对PID(比例-积分-微分)控制器而言,MFA控制技术可以有效地控制包括非线性、pH、多变量以及大滞后等更复杂的过程,且无需事先建立数学模型或模型训练,无须繁琐的控制器参数整定,使用和维护简便易行(见图3 MFA控制器的内部结构示意图)。MFA控制器由一个非线性动态负反馈控制模块组成。该模块具有若干输入和输出,模块的控制目标是通过产生合理的输出使设定值与过程变量(PV)之间的偏差变得越来越小[2]。如图3所示。

图3中描述了一个单输入-单输出MFA控制器的内部结构。它采用了一个多层感知器(MLP)人工神经元网络。该神经元网络含有一个输入层、一个由N个神经元组成的隐含层和一个单神经元的输出层。在这个动态模块的内部有一群加权因子(Wij和hi),它们被设计成可以根据需要自动地修改模块的非线性函数。学习算法以设定值与过程值之间偏差最小的原则不断地刷新这些加权因子。这种作用与控制目标一致。最终,加权因子自适应调整的结果使控制器的偏差趋向于零。这种设计使MFA控制器有能力“记住”过程数据中包含的过程动态信息[3]。相比之下,数字PID控制器只记住了当前和前两次采样的过程信息。MFA更充分地利用了偏差中所含的过程信息。

3.4 MFA控制算法公式

3.4.1 热值算法公式:

R×Q=RCOG×QCOG+RBFG×QBFG+RLDG×QLDG

图3 单入单出MFA控制器的内部结构示意图

R=混合煤气热值设定;Q=混合煤气流量; RCOG=焦气热值;QCOG=焦气流量;RBFG=高气热值; QBFG=高气流量;RLDG=转气热值;QLDG=转气流量

利用预估热值与设定热值偏差值大小控制混合站焦气流量,MFA根据高、转煤气量变化预测并超前发出让焦气加压机出口回流阀开关指令,快速弥补焦炉煤气压力和流量,达到稳定热值效果。计算出的预估热值数据和混合煤气实际测量热值数据基本一致,如果预估热值有误差可以在混合站上位机上进行修正。

3.4.2 出口压力算法公式

P=PBFG-P设

P=混合煤气出口压力;PBFG=高气压力;P设=设定压力

MFA根据此公式算出混合煤气出口压力,与设定压力比较,根据其差值,自动调节高炉煤气加压机回流阀,确保混合煤气出口压力控制在设定范围内。

3.5 MFA任意选择5种混气控制方式

在混合站使用纯焦气一种气源的情况下,因焦气没有任何可配比的煤气,对压力和热值起不到任何调节作用,MFA自动调节焦气没有任何意义,采取手动控制即可。高、转、焦三种煤气,MFA可任意选择其中二种参与控制,或三种煤气都参与控制,选择哪种煤气可根据气源使用情况进行灵活切换。采用这种灵活的方式解决了五种煤气任意选择、混合、配比的问题(注:选择参与控制的气源,MFA自动控制其调节阀组;不参与控制的气源,手动控制其调节阀组)。

4 实际应用效果

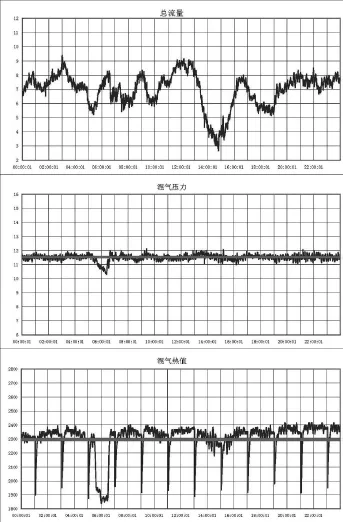

在操作站增加PLC与MFA控制按钮,操作人员在操作站上实现控制的投切和解列,全部调试过程(包括各环节控制和协调)都是在不影响正常生产过程中进行的。下面选取2011年1月16日全天的历史数据,见图4。

图4 历史趋势

由图4可以看到,当混合煤气用量在30000~ 95000 m3/h之间波动时,通过该控制系统,在自动控制状态下,混合煤气出口压力波动不超过1 kPa,热值在不反吹的情况下,波动基本控制在100大卡以内。手动操作无法达到该控制精度。

5 结束语

首钢京唐公司热轧煤气混合站自动控制项目解决了“先加压后混合”模式混气站的多种控制难点和问题,在煤气混合站整体上实现了自动控制,根据用户使用量自动调节流量、压力、和热值,降低操作人员的劳动强度,减少能源浪费。并且通用煤气混合加压站先进控制系统的基础上,根据首钢京唐能源部燃气分厂的建设和运行特点,从控制方案到控制方法都进行了全新的改进和调整,在全行业范围内率先实现了风机和阀组的协调控制,为其他企业做出了表率。

[1]赵岚,贺连云.PLC控制系统在煤气混合控制领域中应用介绍[J].节能.2007(10)

[2]杨灿,李大中.无模型控制方法下的跟踪问题分析[J].仪器仪表标准化与计量.2006(01)

[3]曹卫华,吴敏,侯少云.煤气混合加压过程的智能解耦控制方法与应用[J].中南大学学报(自然科学版).2006(04)

App lication of M odel-free Adaptive Control in Gas M ixing Station

FU Xinan,QU Jingyou,CHEN Delei,REN Shumao

(TheEnergyandEnvironmentDepartmentofShougangJingtangSteelCompany,Tangshan,Hebei063200,China)

A model-free adaptive process control system was designed and developed for the gas mixing station of hot-rolling mill at Shougang Jingtang Steel,achieving real-time process monitoring and control of the gas mixing station for hot-rolling mill.

gas mixing;model-free adaptive;process control

TP27

B

1006-6764(2014)02-0064-04

2013-08-15

付新安(1955-),男,大学本科,工程师,现从事自动化控制方面技术工作。