离心风机蜗壳的优化设计

2014-02-03楚武利

文 乾,楚武利

(西北工业大学,陕西 西安 710072)

0 引 言

蜗壳作为离心风机的一个固定部件,它的作用是将离开离心叶轮后的气流成功地导向蜗壳的出口,同时将转换部分动压为静压。由于蜗壳内流动的复杂性,不可避免地造成气流的流动损失,这会对离心风机的整体性能有所影响。为了提高风机的性能,目前国内外都有关于蜗壳优化的研究,如文献[1]提到了一种改变蜗壳横截面形状的方法,文献[2]和文献[4]中提出了2种新的设计蜗壳型线的方法。文献[3]提到了1种加装防涡圈的方法。文献[5]总结了对哪些几何参数的改变会影响到蜗壳的性能等。可以看出,对蜗壳性能有影响的参数很多,即使对于同一个参数,改进方法也并不唯一。本文在一维设计理论基础上,试图寻找到一种新的蜗壳外形线的优化方法。

1 对蜗壳进行优化

1.1 对基于一维设计的风机进行数值模拟

1)本文的优化对象为本教研室的1台离心风机。该风机的蜗壳外形线使用等环量法[3]设计。

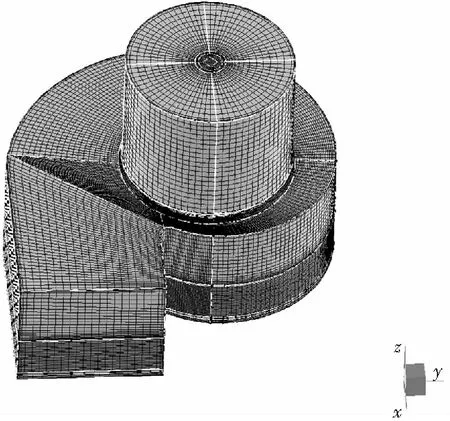

2)使用流体力学计算软件NUMECA中的IGG组件画出风机的三维图形,划分并粘贴好网格,如图1所示。

3)把做好的IGG文件导入到NUMECA的FINE组件中,设定计算参数:进口边界条件给定静温、流速,出口给定平均静压,固壁为绝热壁面;叶轮转速2 920 r/min,数学模型选用Turbulent Navier-Stokes,湍流模型选用Spalart-Allmaras模型,时间项采用4阶Runge-Kutta法迭代求解,空间项采用中心差分格式的有限体积法进行空间离散。同时采用局部时间步长、隐式残差光顺和完全多重网格技术加快计算速度。当残差下降到10-6后认为计算收敛。

图1 离心风机整机网格划分Fig.1 Grid distribution of the centrifugal fan

4)如果模拟结果数据与实验得出的数据相差较大,分析原因,修改以上FINE的相关计算参数或更改IGG中的网格结构。最后得到与实验结果符合较好的模拟结果。

1.2 以数值模拟为基础改进蜗壳形线的方法

在等环量法中,为简化设计忽略气体的黏性,所以认为气流在整个流动过程中保持动量矩不变。如果考虑气体的黏性作用,则动量矩并不是不变的,而是随着流动的进行逐渐减小。因此按等环量法设计的蜗壳形线与实际的有一定的偏差,应对蜗壳形线进行修正。方法如下:

1)对于以上离心风机模拟后的结果,在NUMECA的CFView中通过后期处理得到蜗壳内气流所受黏性力对中心轴的总力矩M。

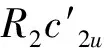

3)使用等环量法设计的蜗壳在绘制蜗壳型线[3]时,首先求出蜗壳终了截面的张开度A2π,不考虑黏性力矩的影响,则

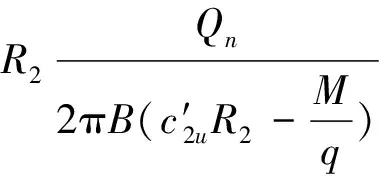

图2 改进前后蜗壳外形线Fig.2 Volute with and without modification

5)把改型后得到的蜗壳用在原风机上,在IGG中对压缩机进行网格的粘贴,尽量保持网格参数与改型前相同。在FINE中定义相关参数(保证风机进口处的总温、总压、流量相等,其他参数如湍流模型,数学模型等都保持相同),然后进行计算。对比改进前后计算得到的结果(额定工况下,流量为3.3 kg/s),如表1所示。

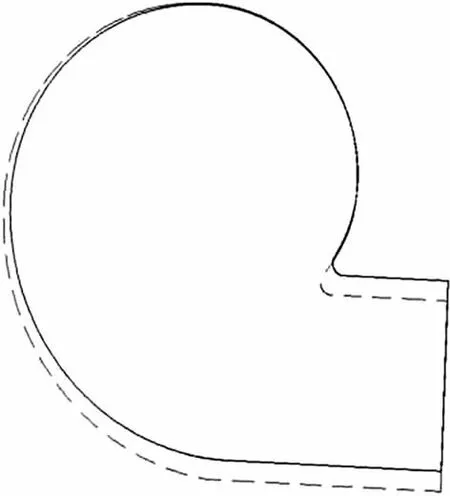

表1 改型前后性能对比

由表1可看出,改型后的蜗壳使风机的总压,静压和效率都有所提升。

2 改型结果分析

改型前,由于忽略了气体黏性的作用,设计的蜗壳形线的张开度相对真实情况偏小,这使气流在蜗壳内的流动与真实情况有偏差,体现为在蜗壳外壁面处,增加了气流与壁面的冲击。同时由于气流的冲击损失,使壁面处的气流速度大小减小的更多,横截面处气流速度的不均匀度也增大,这也增加了气流之间的参混损失。具体分析如下:

1)速度分布不均匀产生的影响

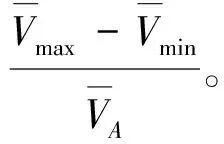

文献[6]中提到速度平均不均匀度δ定义:

根据此定义,计算改型前后蜗壳各个截面的不均匀度,其中横坐标表示沿圆周方向各个角度的横截面,纵坐标为不均匀度。结果如图3所示。

图3 改型前后各截面速度平均不均匀度Fig.3 Compare velocity uniformity between with modification and without modification on different cross section

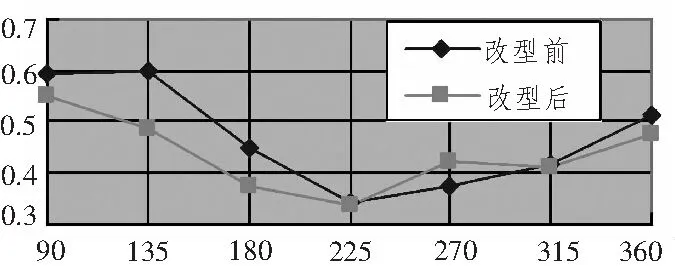

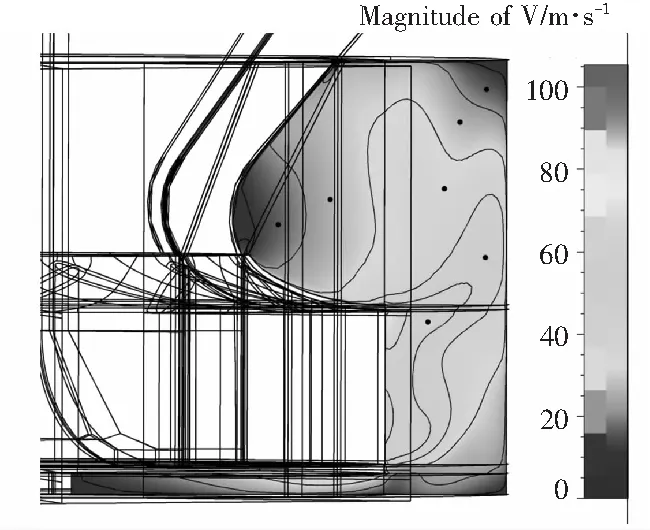

由图3可以看出,改型后的蜗壳各截面的速度不均匀度总体下降。各截面的气流流动更加均匀,减少了由于速度的不均匀导致的气流之间的参混损失。从图3的结果中可以看出,135°截面的不均匀度减少得最为明显,其速度分布云图如图4和图5所示。

图4 改型前蜗壳135°截面速度分布Fig.4 Speed distribution on 135° cross section without modification

图5 改型后蜗壳135°截面速度分布Fig.5 Speed distribution on 135° cross section with modification

由图4和图5对比可以看出,改型前靠近蜗壳壁面的气流速度相对于主流速度减小的更多,改型后的速度分布更加均匀。

2)截面静压分布不均匀产生的影响

与速度分布不均匀相同,同一截面上速度分布的不均匀度减小同样意味着静压分布的不均匀度减小。而从蜗壳外缘到叶轮外缘方向上的静压是逐渐减小的。那么静压分布的不均匀度减小就表示了从蜗壳外缘到叶轮外缘的静压力梯度是减小的,这将减小蜗壳侧壁表面边界层内的二次流损失。

3)蜗壳与风机的匹配

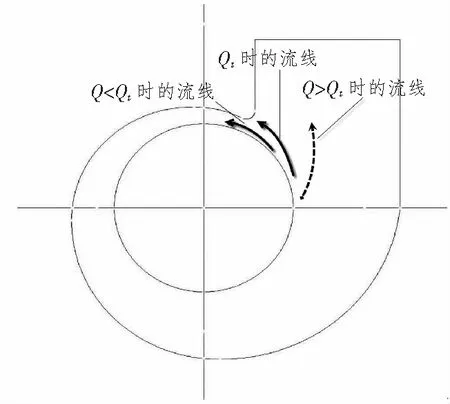

如前所述,改型前的蜗壳各截面张开度相对于真实情况偏小。这样,风机在设计工况工作时蜗壳实际将工作在大流量状态。如图6~图8所示。

图6 气体在各工况下的流动情况Fig.6 Flow mode in different work condition

图6中,Qt表示蜗壳工作在设计工况下的流量,当流量大于设计流量时,靠近蜗舌的地方一部分气体未进入蜗壳的螺型部分进行减速增压,而直接流向了出口。当流量小于设计流量时,将有一部分气体不流向出口,而重新进入蜗壳。

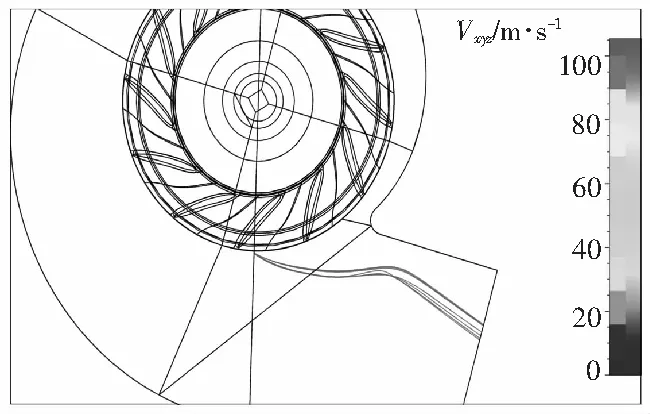

图7 改型前蜗壳内气流流动情况Fig.7 Flow mode in volute that without modification

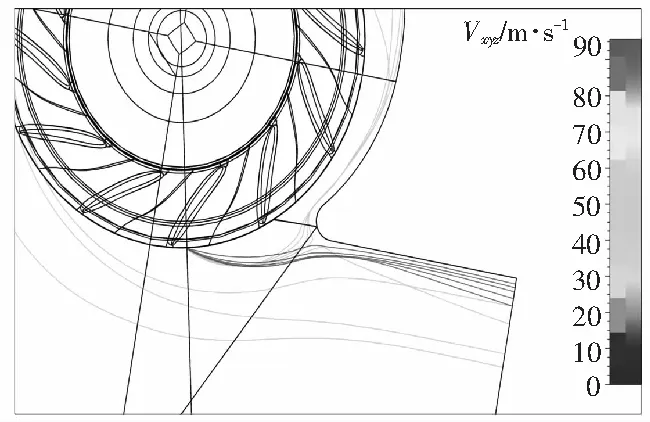

图8 改型后蜗壳内气流流动情况Fig.8 Flow mode in volute that with modification

由图6~图8可以看出,改型前的蜗壳内气流流动与设计工况有偏差,接近于工作在大流量工况,改型后的蜗壳与风机的工作更加匹配。

3 结 语

本文对蜗壳外形线的一维设计方法进行分析,>并对基于蜗壳外形线一维设计的离心风机进行数值模拟,然后对原蜗壳设计进行改进。通过前面的分析和模拟结果得出如下结论:

1)蜗壳外周形线的一维设计方法简便易于操作,但其中用到了较多的假设条件,设计结果往往与实际要求有一定的偏差。对这些假设条件的完善可以使设计结果更符合真实要求。

2)加入对气体的黏性考虑后,对蜗壳外形线进行改进,从模拟结果看,气流流动更加符合真实情况,减小了损失,提高了效率。

3)在改进过程中仍然使用了一些简化措施,所以效果并不是非常明显,如果按照改进思路继续完善,会得到更好的效果。

[1] 慈蕾,谢蓉,孙涛,等.离心式压缩机蜗壳优化设计[J].燃气轮机技术,2005,18(3):40-43.

CI Lei,XIE Rong,SUN Tao,et al.Improvement of the volute design in a centrifugal compressor[J].Gas Turbine Technology,2005,18(3):40-43.

[2] 祁大同,姚承范,朱营康,等.离心风机蜗壳型线的改进设计与实验[J].流体机械,1995,23(9):9-12.

QI Da-tong,YAO Cheng-fan,ZHU Ying-kang,et al.Improvement of the volute design and experiment in a centrifugal fan[J].Fluid Machinery,1995,23(9):9-12.

[3] 成心德.离心通风机[M].北京:化学工业出版社,2006:163-183.

[4] 姚承范,蒯鸿亮,朱营康.低噪高效风机蜗壳的研究[J].流体工程.1991(7).

YAO Cheng-fan,KUAI Hong-liang,ZHU Ying-kang.Reaserch on low noise and high performance of a fan volute[J].Fluid Project,1991(7).

[5] BALONI B D,CHANNIWALA D S A.Design and analysis of volute casing:a review[C].Proceedings of ASME Turbo Expo,2012,GT2012-68056.

[6] 吴国强.压气机排气蜗壳数值模拟[D].哈尔滨:哈尔滨工程大学,2008:38-39.

[7] MAJADDAM M,BENISI A H.Invesgation on effect of centrifugal compressor volute cross-section shape on performance and flow field[C].Proceedings of ASME Turbo Expo,2012,GT2012-69454.