高速压片机压力信号采集的探索与应用

2014-01-31刘李明韩万斌

刘李明 韩万斌

(北京航空制造工程研究所,北京100024)

0 引言

高速压片机是制药行业片剂生产中的核心设备,其中控制单片药片的重量是保证片剂生产质量的关键。由于物料在填充过程中的随机性,对片重的准确监测和控制成为了压片机控制系统的重中之重。目前在生产中无法在线实时测量单片药片的重量,一般只能通过上下冲间压力的变化间接监测和控制片重,实现此目标的前提是电气控制系统能够准确地采集冲头单值压力信号。

1 现有信号采集方式

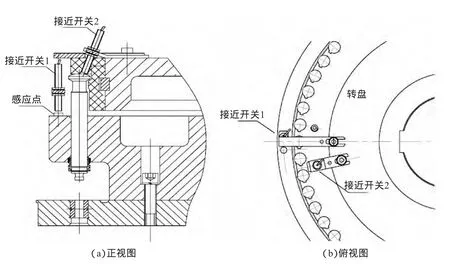

接近开关的安装位置如图1所示,其中正视图中的接近开关1安装在转盘的固定支架上,感应点在转盘上表面处,转盘旋转1周,接近开关感应1次,以此完成转盘转动圈数的计量和冲头编号的标定。正视图中的接近开关2同样安装在转盘的固定支架上,检测冲头的冲尾。当某一冲头旋转到主压轮正下方时,调整接近开关在圆周方向的位置,使另一冲头的冲尾正好位于接近开关感应部位的正下方,接近开关向处理器发出动作信号,触发处理器进行压力采集。图1(b)为接近开关1和接近开关2安装位置俯视图。

图1 接近开关安装位置示意图

使用此种信号采集方法,在冲头正好位于压轮正下方时采样压力数据最为准确,接近开关安装结构简单,感应动作时间长,对处理器输入信号响应频率要求不高,成本较低。缺点是接近开关安装在压片室内,拆卸冲头时极易碰到接近开关,重新调整的接近开关位置很难与前次一致,使触发处理器的压力采样点发生变化,不便于生产控制。若生产中接近开关松动,测量位置就会发生微动,在片重自动调节中会产生误动作,造成不合格药片的产生。

2 压力信号采集的改进方法

2.1 方案

选用一个分辨率与压片机冲头数量成整倍数的增量式旋转编码器,安装在转盘的主轴上,增量式编码器将角度转换成周期性的电信号,再将这个电信号转变成计数脉冲,使处理器精确计算转盘旋转角度,并发出压力采样触发信号。

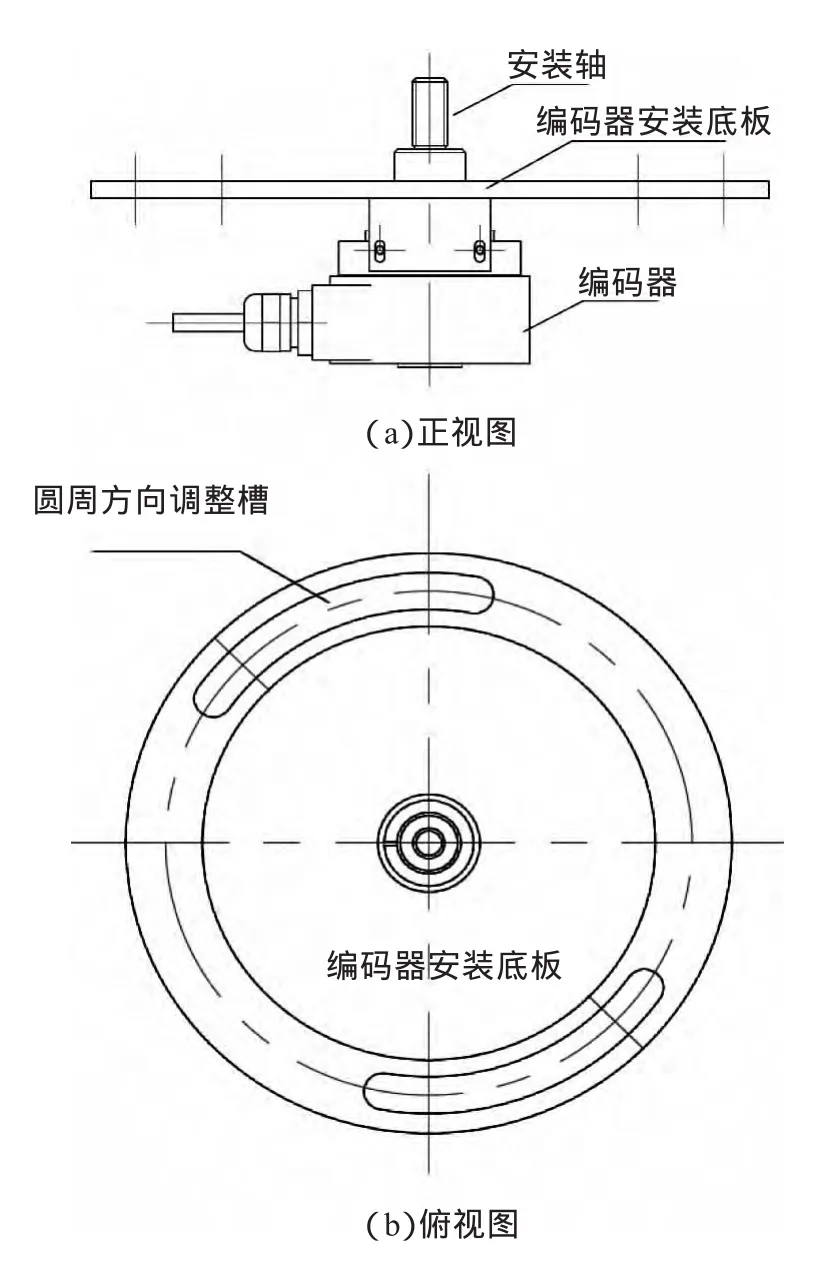

增量式编码器的转轴旋转时,会有相应的脉冲输出,其旋转方向的判别和脉冲数量的增减通过后部的判向电路和计数器来实现。编码器旋转1圈发出一个脉冲的Z信号,在此可用作冲头号的标定,并预置计数起点。编码器轴转1圈输出固定的脉冲,脉冲数由编码器光栅的线数决定,增量式编码器的组成及输出信号波形如图2所示。若需要提高转盘单圈采样次数时,可利用90°相位差的A/B相信号对原脉冲数进行倍频。

图2 增量式编码器的组成及输出信号波形

为了减小安装偏差对触发采样的影响,要求以位于主压轮轴线处的相邻2个冲头中间开始,到转盘正好旋转1个冲头位置为止,将此段时间作为1个冲头压力值采样周期。在这一周期内进行多次采集,比较采样值,把最大值作为此冲的单值压力。由于单冲压力采样周期开始、结束时刻的主压轮轴线都位于2个冲头的中间位置,因此,压力最大值出现在采样周期中间。

2.2 安装编码器

增量型编码器安装在转盘主轴下部,如图3(a)的正视图所示,通过安装轴、安装底板将主轴和编码器连接在一起,并保证编码器安装面与主轴垂直。旋转压片机手轮使任意2个冲头中点在主压轮轴心正下方,通过编码器安装底板上的圆弧形长槽旋转编码器,调整其在圆周方向上的位置,直至Z脉冲出现,固定编码器安装底板,如图3(b)俯视图所示。

图3 增量型旋转编码器安装示意图

2.3 硬件电路设计

产生触发采样信号如图4所示,增量编码器的A/B相、Z相信号连接输入接口电路,通过计数器计算转盘转动角度,最后由处理器发出触发压力采样指令。由于Z相周脉冲宽度只有A/B相信号周期的1/4,当选用分辨率较大的编码器时,输入接口模块响应时间需达到采样要求。又因在一个冲头采样周期内要完成多次数据采样,亦对处理器的运算速度提出较高要求。

2.4 程序设计

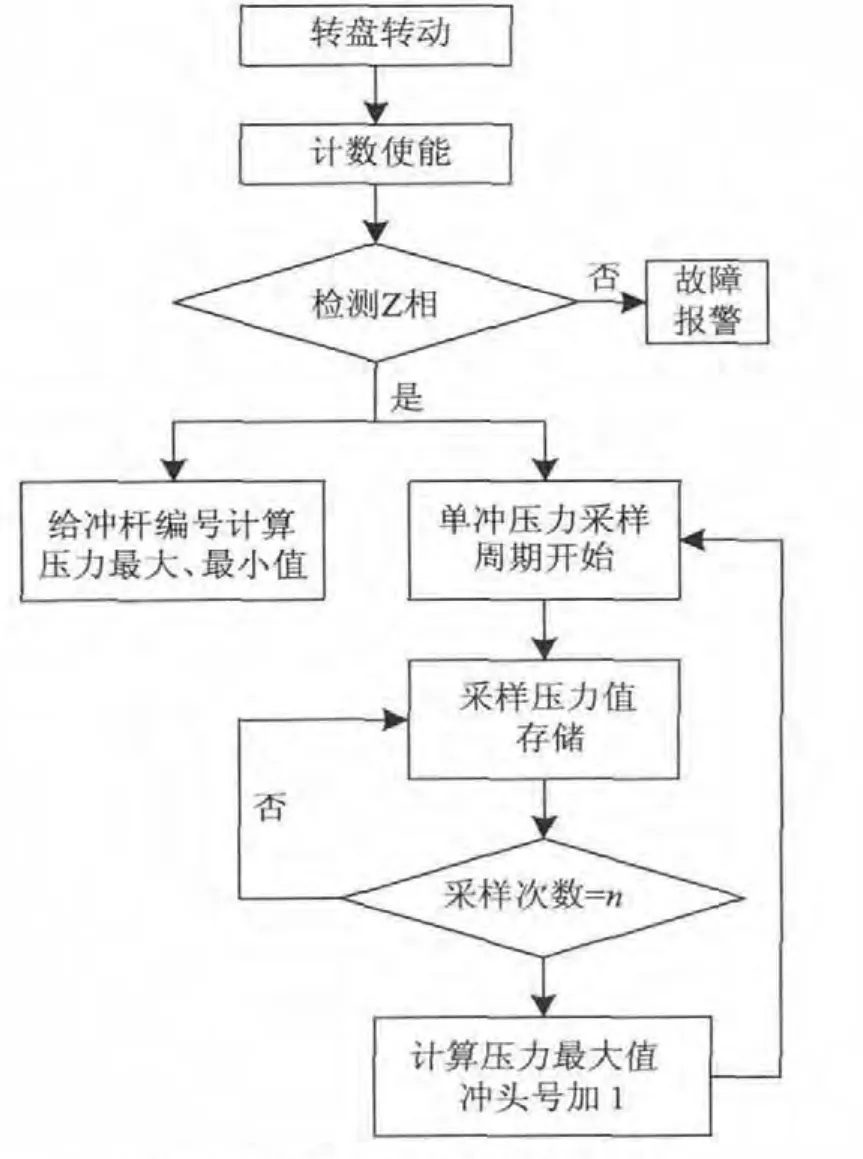

程序流程如图5所示,当转盘转动后,计数器使能输入电路检测编码器Z相脉冲信号,并给冲头进行编号,此时单冲压力采样周期开始,当采样达到一定次数要求时,计算此周期内采样出的压力最大值,作为此冲头的压力单值,同时进入下一个单冲压力采样周期。

图5 压力采集程序设计流程图

2.5 实验验证

笔者通过对40冲单出料旋转式压片机进行实验测试,选用分辨率为360的增量编码器安装于该机底部主轴下方。该机型由PLC控制,在1个单冲压力采样周期内进行9次压力信号采集,即在2个冲头之间的9°范围内,每旋转1°,CPU自动记录1次压力值,每个周期结束后CPU计算前一周期的最大值,作为该冲头的单值压力。

实验1:压片机转盘速度70 r/m in,供料器速度90 r/m in,物料颗粒在20~40目之间。随机记录100个压力值,如图6所示。

实验2:压片机转盘速度60 r/m in,供料器速度70 r/m in,物料颗粒在40~80目之间,压片机根据压力值自动调整填充重量,每隔10min取20粒样片,比较改前和改后片重的相对标准偏差值(RSD),如表1所示。

图6 随机记录的100个压力值

表1 改进前后片重相对标准偏差值

实验3:使用改进后方法在不同速度下长时间生产,每个转速下累计生产30天,监测采样压力值出现异常次数,如表2所示。

表2 长时间生产压力值异常次数

从实验1可知,每个单冲采样周期最小值后的第4~6个采样压力值最大,最低几个压力点都可设成单冲采样周期起始点,降低了编码器安装调整难度。由以上的数据说明,此种改进方法能够较准确地取得单冲压力值,为生产过程中以压力控制片重及片重自动控制打下良好基础。

从实验2可看出,改进前后片重的相对标准偏差无明显变化。

从实验3可看出,不同转速下长时间生产未出现压力异常现象。统计该机型多个用户使用之前方式,在1个月内因接近开关位置偏移出现压力异常次数和建议用户对接近开关位置检查时间间隔如表3所示。

通过对表2和表3对比可得出,使用改进后的方法减少了压力值出现异常的次数,大大提高了设备长时间生产的稳定性,同时减少了检查和维护设备的时间,提高了生产效率。

表3 压力异常次数统计及建议检查时间间隔

3 结语

经验证,该方法的使用可准确采样冲头单值压力。增量编码器角度安装位置一经固定,便不需调整,可减少设备维护时间,降低了人为因素对生产的影响,提高了片剂生产的效率和稳定性。

[1]马明建.数据采集与处理技术[M].第3版.西安:西安交通大学出版社,2012