洁净流体输送对水、纯蒸汽、工艺用气系统设计的要求——ASME BPE系统设计SD-4的介绍与解读

2014-12-21金永保曹燕秋周立法

金永保 曹燕秋 周立法

(森松集团(中国),上海201323)

0 引言

在洁净流体输送过程中除工艺物料外,涉及最多的是水(纯水、注射用水、WFI)、纯蒸汽和工艺用气(压缩空气、N2、真空等)的输送。如何保障这些公用系统的密闭性、完整性,防止外界对洁净流体的污染,是设计者首先应考虑的问题。

现依据ASME BPE标准中SD-4章节对这几种系统的描述进行解读,以供读者参考使用。

1 水系统概述

USP等级的注射用水(WFI)、USP等级的纯化水(PW)和高纯水(HPW)都应设计成环路的循环系统形式,而不是非循环、有死端、带分支的系统形式。设计成环路形式可以满足在循环系统中的流体始终处于完全的湍流状态,防止流体在任何分支管路中停滞。

1.1 水系统的制备

凡与工艺物料、供水及过程冷凝水接触的表面均需采用316或316L不锈钢材质制造。凡与工艺物料、供水及过程冷凝水连接的端口均需采用卫生级设计的管件。所有管件密封都要遵循这一原则,以避免死角和裂缝产生。系统应该可以完全排净,不允许存在易产生清洗、除污或钝化的溶液积液的区域,也不允许存在润洗过程中不易冲洗的地方。

1.2 制药用水的分配系统

1.2.1 制药用水系统的使用点设计

使用点(POU,Point of Use)被定义为在一个制药用水环路中适合于过程用水或取样的位置。

典型的使用点由以下要素组成:(1)与制药用水环路在使用点相连接的管道。(2)POU阀、设备以及其他组件,如图1所示(注:为了便于查询,图1在ASME BPE原文中的编号为SD-4.1.2.1-1)。

1.2.2 使用点组件的关键设计准则

使用点组件的关键设计准则有:

(1)所有使用点组件需要通过POU阀门且具有完全的排净能力。

(2)组件设计要有利于CIP、SIP以及洁净气体吹扫功能。

(3)使用点上的阀门尽可能采用焊接形式与水分配环路连接,设计时做到L/D≤2,如图1中(a)和(c)所示。

(4)在系统设计中,为了消除死角,取样阀是首选,且也是必须安装的。

(5)如有需要,取样阀可安装在主环路上。

(6)若用于生产过程的制药用水需要验证是否满足药典标准时,需要安装取样阀。

(7)POU组件中提供洁净公用工程(蒸汽或洁净气体)的任何阀门,必须遵循L/D≤2的原则,如图1中(a)、(c)所示。

(8)从POU阀门到工艺设备间的管道要求最短,如图1中(a)、(b)所示。

(9)如果系统不能完全排空,POU主阀要有合适的端口以利于系统的清洗,保持洁净状态。

(10)当采用换热器作为使用点降温装置时,如图1中(c)所示,设计需要遵循系统设计SD-3.6章节中热交换设备的描述。

(11)在软管、排水阀以及其他排放设备中需要采用物理隔断,以避免流体倒吸至POU组件中,如图1中(d)、(e)所示。

(12)为了避免流体倒吸至POU组件中,物理隔断距离H至少为软管、排水阀以及其他排放设备内径的2倍,当排放软管、阀门或其他部件的内径≤12.7 mm时,隔断距离至少为25.4 mm。

(13)为了便于操作后水的自排净,管道及其他管道组件最小直径要求为19.05 mm。

(14)POU组件必须按系统设计的SD-2.4.3要求做到可排净。

(15)如果需要限制水的流量,POU组件可能会安装文丘里管或孔板。在使用位置上,要增加一个额外的排放组件以确保系统的全排净。

(16)当制药水系统采用316L或其他合金钢材料时,表面抛光需要Ra≤0.6 μm,内表面可能需要电抛。所有内表面需要酸洗钝化。

(17)当制药水系统采用聚合物材料时,表面抛光需要Ra≤0.6 μm。

2 洁净/纯蒸汽系统

本描述在洁净和纯蒸汽系统中均适用。

2.1 洁净/纯蒸汽系统的制备

凡与洁净/纯蒸汽系统及过程冷凝水接触的表面均需采用316或316L不锈钢材质,焊接区应采用316L不锈钢或用户指定的材料。凡与洁净/纯蒸汽系统及过程冷凝水连接的端口需要采用卫生级管件设计。所有管件密封都要遵循这一原则,以避免死角和裂缝产生。系统应该是可以完全排净的,不允许存在易产生清洗、除污或是钝化的溶液积液的区域,也不允许存在润洗过程中不易冲洗的地方。

2.2 洁净/纯蒸汽分配系统设计准则

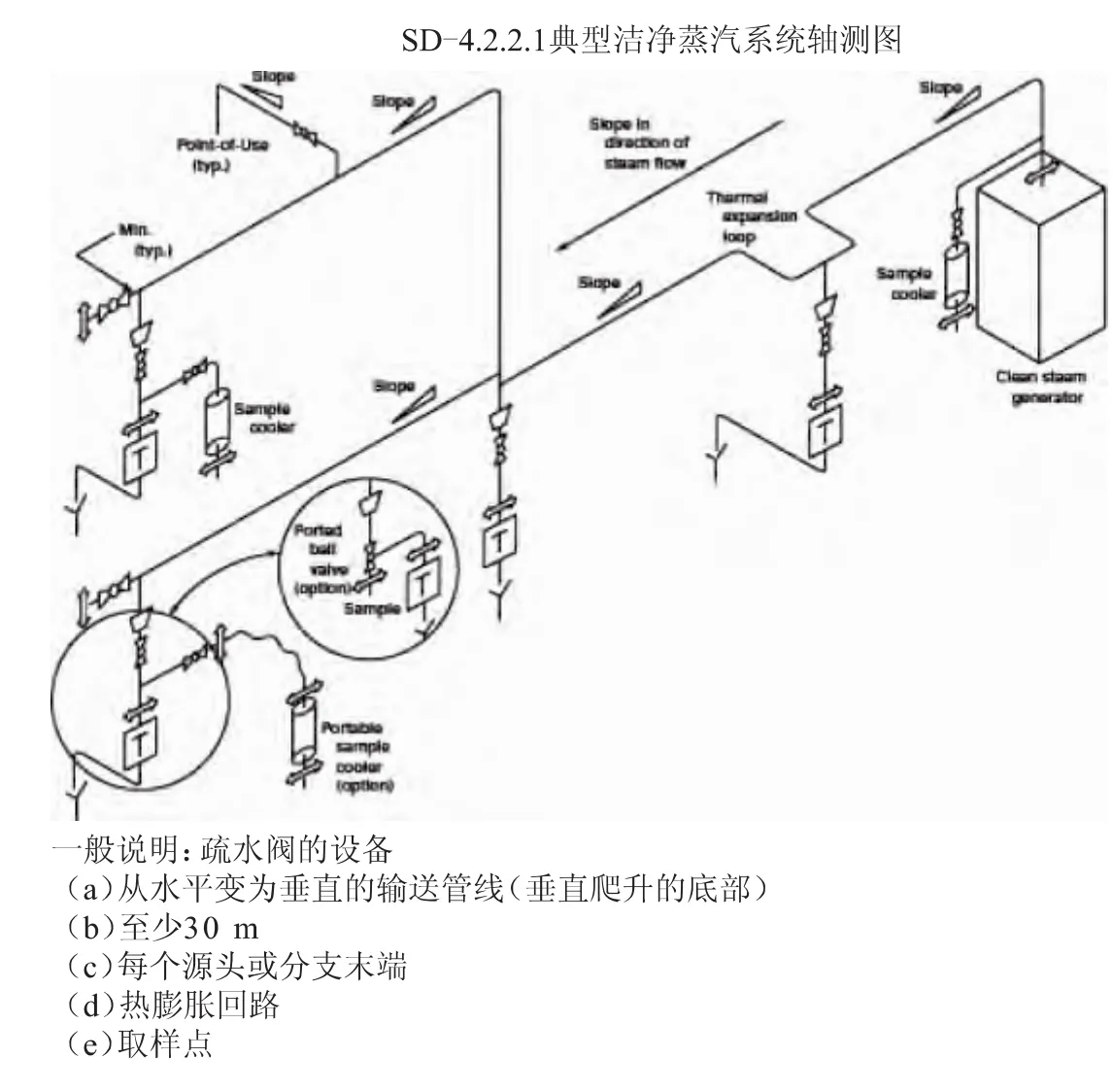

典型洁净蒸汽系统轴测图如图2所示,蒸汽使用点设计如图3所示(注:为了便于查询,图2、图3在ASME BPE原文中的编号分别为SD-4.2.2.1、SD-4.2.2-2)。洁净/纯蒸汽分配系统的设计准则有:

(1)在启动和正常操作的过程中,分配系统要有能去除空气的装置。在空气容易聚集的地方需要增加排气孔,例如在蒸汽室的末端安装此类装置。

(2)水平分配管路在沿蒸汽流动方向要有一定的坡度。如有必要,可通过垂直提升以增加管路的高度,如图2所示。

(3)对管路的线性膨胀要有充足的应对,并且要防止分配管路下沉,从而避免管路的排水能力降低。

(4)分配系统不能直接与非洁净蒸汽系统(例如工厂蒸汽系统)相连。

图2 典型洁净蒸汽系统轴测图

(5)蒸汽分配系统上的冷凝水收集单元应和分配线路有相同的尺寸,最大为101.6 mm,如果是152.4 mm或更大的分配线路,冷凝水收集单元可以是小一级或两级管道尺寸。这些收集单元需要安装在管线底部。在分支处和疏水点之间,可以对管道进行缩径处理。

(6)至少每隔30.8 m安装一个收集单元,在上游蒸汽隔断控制阀、垂直提升管道的底部以及其他的低点位置均要安装收集单元装置。

(7)冷凝水可以自由进入蒸汽疏水阀,并通过疏水阀排出。高点设计、直接耦合、冷凝水回收系统应该避免进入冷凝水,如图3所示。

(8)分配管路系统的所有组件应尽可能做到自排净。

(9)通过管路分布设计及使用疏水阀去除冷凝水,可以避免死角的产生。

(10)管路分支和使用点需要从蒸汽主管道上方引出,这样可避免过多的冷凝水的产生,如图3所示。

(11)洁净/纯蒸汽的取样点需要设置在系统中收集有代表性样品的位置上,例如发生器出口、分配总管末端、典型的使用点、高压蒸汽灭菌器或SIP站。

图3 蒸汽使用点设计

2.3 洁净/纯蒸汽阀

本部分概括了阀门对纯蒸汽系统部分的隔断、调节和控制作用,其适用于连续的蒸汽灭菌。

(1)蒸汽阀门必须要有排水能力,并且达到最小的积液量要求。

(2)球阀在连续蒸汽灭菌过程中的截断作用是工业标准所接受的。在清洁程度和可维护方面,应采用三片式球阀替代一片式球阀,球阀内径必须要与管道内径相一致。

(3)在用户指定的压力和温度下,所有元件设备可以适应连续蒸汽灭菌需求。

(4)带有警报连接的次级密封杆件对蒸汽系统是非必要的。

(5)蒸汽阀门要便于维护。

3 工艺气体系统

3.1 工艺气体分配系统

工艺气体分配系统指的是从气源主体(包括压缩机)到用户确定的使用点(POU)之间的延伸部分。质量保证人员必须证明系统满足21CFR211 D部分。

3.2 工艺气体分配系统设计准则

工艺气体分配系统的设计准则有:

(1)工艺气体输送和分配系统的安装要合理选择管道材料。所有供应的元件在安装和使用之前必须不含油雾、碳氢化合物和微粒。

(2)用户必须详述制造所采用的材料。采用铜做材料时,应选用硬铜,并且按NFPA99第5章的标准进行安装。洁净房间或区域采用铜为材料时,用户必须确认所有洁净、无菌的试剂均要和铜及用到的所有材料相匹配。当采用不锈钢管道时,应选择316L或304L,连接处要求采用轨道焊接方法。在洁净区内部,管道材料选择316L或304L不锈钢的管子和管件。用户和制造厂需要统一所有连接方式、检测水平以及安装前所有连接的可接受标准。

(3)在工艺气体分配系统的源头或是边界处,压力接头可能会用在截断阀、调节阀、流量控制阀以及其他设备系统中。

(4)气体产生系统既不需要设计为洁净的,也不需要钝化或者安装后进行化学处理。其有关坡度、高点排放以及低点排放在这些系统是不需要的。

(5)气体分配系统不应该含有非挥发性的杂质。系统设计需要保证气体在输送过程中始终保持洁净。

(6)选择预过滤和终端系统过滤是非常重要的,最终使用点的气体纯度要与工艺要求相一致。

(7)气体系统检测和取样必须遵守21CFR211和ICH Q7准则。

4 结语

遵循质量源于设计的原则,在洁净流体输送系统设计中通过采用“使用点”的概念做到无死角,关键区域做到L/D≤2,保证清洗过程干净,合理配置排尽点,排气点做到全排尽,这样才能使流体的闭合系统成为密闭性高、完整性好的一个系统,从而有效地防止外界对系统的污染,确保系统内洁净流体的质量。

[1] ASME BPE[S]