焊剂各组元间交互作用对焊缝工艺性的影响研究*

2014-01-30舒绍燕周永欣李继红

张 敏,邢 奎,舒绍燕,周永欣,李继红

(西安理工大学 材料科学与工程学院,西安710048)

0 前 言

埋弧焊用烧结焊剂的生产成本较低,且制作方便。特别是在碱性焊剂的焊缝金属中,非金属夹杂物少,从而使焊缝具有较高的力学性能[1-5]。但由于碱性焊剂的碱度较高,在实际焊接过程中,易出现焊道成形不规整、夹渣等缺陷。实践经验表明[6-8],良好的焊缝成形可避免焊接缺陷,确保焊接工艺性能优异和焊接接头质量稳定。因此,提高焊缝金属的成形性成为焊接工作者关心的高碱度烧结焊剂工艺性能的重要技术问题之一。

埋弧焊焊剂的成分配比对焊剂的物理性能有着直接的影响,而良好的物理性能可保证焊缝金属具有优异的电弧燃烧稳定性和成形性,对提高焊接工艺性能有着直接的影响[9-11]。虽然国内外对焊剂物理性质的研究已引起非常高的重视,并展开了一定的研究工作,但针对复杂的多因素综合交互作用的配方配比问题,特别是对X1~X66组元及以上配比的这样一个复杂的交互作用问题,采用传统的经验方法,很难揭示其内在规律。因此建立合适的数学模型,揭示焊剂各组元之间的交互作用对选定目标函数的综合影响规律,对焊剂的研究具有重要意义。本研究通过采用以数理统计理论为基础的均匀设计方法,研究CaF2-MgO-Al2O3-CaO-ZrO2-TiO2氟碱型渣系烧结焊剂的各原料组分对焊缝成形的影响,建立数学模型,讨论焊剂组元间多因素相互影响规律,揭示焊剂组成成分与焊接工艺之间的关系,为研制具有优良焊接工艺性能的高速埋弧焊剂开辟新的途径。

1 试验材料及方法

试验材料主要由萤石、镁砂等组成,配制成CaF2-MgO-Al2O3-TiO2渣系烧结焊剂,通过粘结剂钾钠混合型水玻璃添加少量的K2O和Na2O来稳弧。其中,各类矿物粉中均含有SiO2,而SiO2含量不能太高,过多的SiO2会增加熔渣粘度,降低电弧稳定性。因此,SiO2的加入量是通过其它矿物原料的添加而附加带入的。

在研究初期,通过均匀设计法设计焊剂配方,为使最佳条件落在设计的范围内,确定试验因素为22水平。由此可确定选用11因素22水平的均匀设计表 U*22(2211),根据 U*22(2211)的使用表,选用1,4,7,8,9和11列进行设计,得出22组焊剂配方,所设计的焊剂为氟碱型烧结焊剂。在这22组焊剂配方中,由氟碱型渣系的组分要求及本次试验焊剂的碱度范围要求,剔除不合理的焊剂型号,最终得到符合要求的11种焊剂配方,见表1。

按表1所列焊剂药粉的质量分数配制成11组碱性烧结焊剂,每种配方制作1 kg的焊剂,其粒度控制在10~40目,并经过晾干、烧结等工艺处理。匹配实验室自主研制的Mn-Ni-Mo-B合金系焊丝(准4 mm),试验所用母材为国产低碳贝氏体钢,试板规格为520 mm×250 mm×15.3 mm,采用两板对接方式,不开坡口。

表1 设计试验用11种焊剂药粉的质量分数%

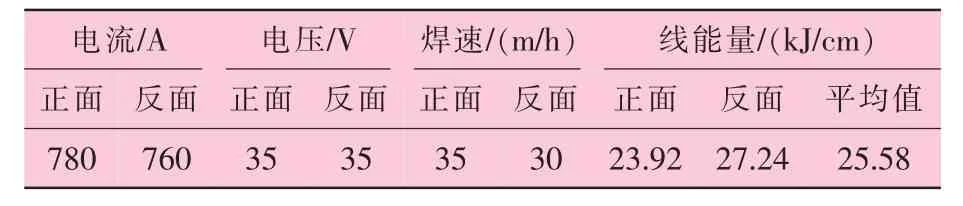

使用MZ-1000自动埋弧焊机对试验钢板进行直缝埋弧焊,双面焊双面成形。焊前需要对板材表面进行污渍清理。焊接工艺参数见表2。

表2 焊接工艺参数

为了更好地对试验数据进行分析,对因变量焊缝工艺性Y值采用十分制评分。焊接工艺性考察脱渣性、焊缝表面质量等方面因素。具体的评分规则如下:

(1)焊缝表面出现大量密集性气孔造成的麻点或气体压痕5处以上;渣壳不易脱落,出现大量粘渣,焊缝表面发黑且无金属光泽,余高超过3.0 mm,评分值Y<6;

(2)麻点面积小于焊缝表面积的5%,焊缝表面气体压痕少于5处;部分渣壳可自动脱落,出现部分粘渣;焊缝表面发黑无金属光泽,焊缝余高超过3.0 mm,评分值6≤Y<7;

(3)少数几个麻点 (≤5个),无气体压痕;部分渣壳可自动脱落,无粘渣;焊道边缘整齐,表面略发黑无金属光泽,余高超过3.0 mm,宽度小于14 mm,评分值7≤Y<8;

(4)无麻点和气体压痕,焊缝表面平滑,无粘渣,但表面略发黑无金属光泽,余高超过3.0 mm,焊缝宽度小于14 mm;渣壳可全部自动脱落,无粘渣,电弧较为平稳,评分值8≤Y<9。

(5)无麻点和气体压痕,渣壳内表面边缘及中心部位都未出现气孔;焊道边缘整齐、过渡平缓、表面光滑,焊缝表面有良好的金属光泽,且余高小于3.0 mm,宽度大于14 mm;焊接完成后,部分渣壳可全部自动脱落,无粘渣,电弧平稳且无明弧现象,评分值Y≥9。

2 试验结果

2.1 焊接工艺性试验测试结果

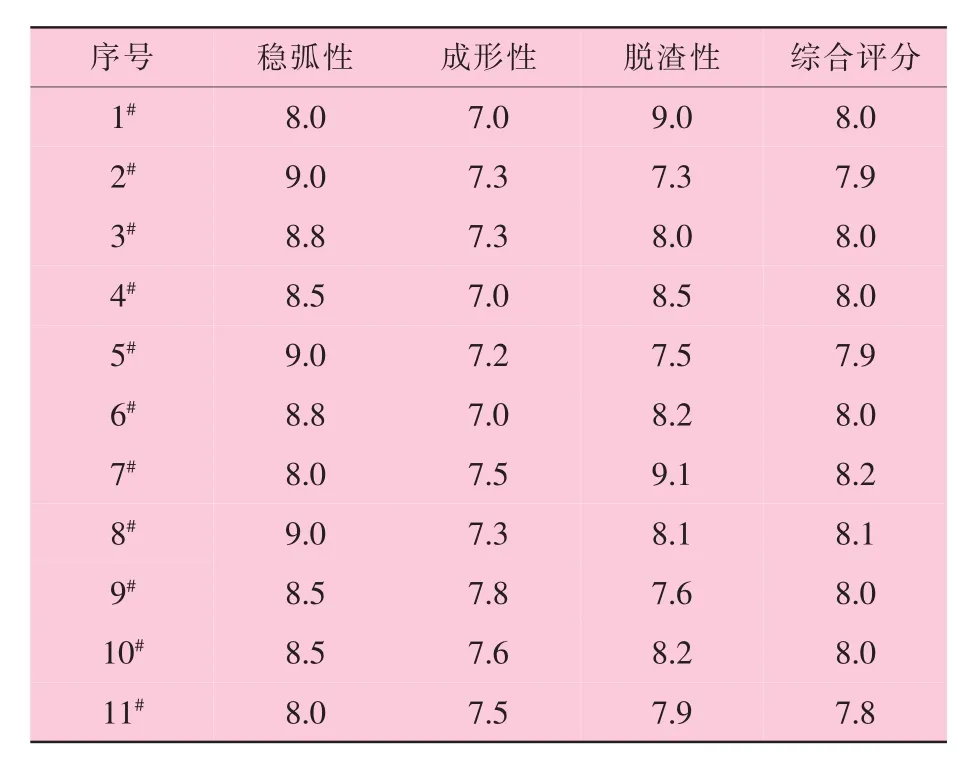

按照上述的评分规则,对每组焊剂配方进行实际施焊评分,结果见表3。

表3 焊剂焊接工艺性能评分

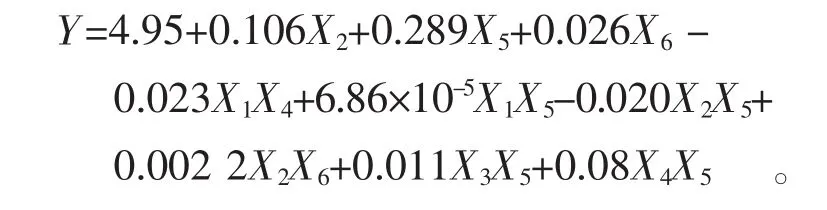

2.2 数学模型

将表3中所测试的每组焊接的工艺性评分作为目标函数Y,利用DPS数据统计软件的回归功能,将焊接的工艺性能试验数据,与表1所示的焊剂组分在高维空间的分布数据X1~X6,建立起因变量焊缝成形工艺性对应于各种焊剂组分相关系数的回归模型,并对其进行显著性检验。所得的回归模型如下:

考察此数学模型的真伪,其模型数据为:相关系数 R=0.999 9;F=7 404.85;Df=(9,1);p=0.009 0;剩余标准差 S=0.0013。

调整后的相关系数Ra=0.999 9;Durbin-Watson统计量d=1.540 34;决定系数Ra2=0.999 85。

模型回归显著性概率见表4。从回归方程中可以看出,在所选的全部27个含有未知数项中,有9个项反应出各焊剂组元对焊接工艺性有影响,这些影响绝大部分都呈交互作用形式。从表4中可以看出,回归模型的p=0.009,为高度显著,说明回归是高度有效的。并且从逐步回归的输出结果中可以知道回归方程的决定系数为R-square=0.999 85,此即同样说明线性回归结果为高度显著。从表4可以看出,在输出的回归系数表中,各自变量的显著性概率p值都小于0.05,说明回归方程中的每一项都是显著有效的,所以该回归方程可以认为是最佳方程。

表4 模型回归显著性概率

3 结果分析

焊剂中各组元在高温下的物理冶金行为是一个复杂的多因素交互问题,为了描述各因素之间的内在关系,揭示焊剂成分对焊缝工艺性的影响规律,对上述回归方程进行多组元交互作用分析。

从上述回归方程可以看出:萤石X1与锆英砂X4的交互作用对焊缝成形的影响为负相关,但与硅灰石X5的交互作用对焊缝成形的影响则为正相关。由于萤石在烧结焊剂中的作用主要是造渣和除氢,当其在合适的范围内逐渐增大时,由于 O2-离子的半径(1.32×10-10m)与 F-离子的半径(1.33×10-10m)相近,在高温时可互换,所以在硅酸盐四面体中加入CaF2就会产生O2-离子键被F-离子取代的现象,从而使氧桥连结(≡Si-O-Si≡)破坏,形成≡Si-F连结,氟在负离子结构中起到解聚作用,使得原结构断裂,导致聚合体变小,从而改善焊道的融合性和脱渣性。但是当萤石的含量继续增加时,就会对焊剂的各项工艺性能产生不利影响,这是由于萤石中的主要成分CaF2电离电位较高,并且电离所得的F-极易夺取电弧中的电子,使焊接电弧的燃烧稳定性降低,在焊接过程中会使空气大量侵入电弧区,从而导致焊缝金属成形变差。相反,在此种碱性渣系中增加含有碱性物质的硅灰石则提高了焊接电弧稳定性,增加熔渣流动性,有利于熔渣从熔池中浮出,从而改善焊缝成形。

镁砂X2与硅灰石X5和钛白粉X6的交互作用有利于焊缝成形,这可能是由于MgO和CaO都是高熔点物质,不易分解,当(MgO+CaO)/SiO2的比例不大3时,可增强焊接熔池的脱硫能力;焊剂中加入少量的TiO2,可以改善熔渣流动性和易熔性,促使焊缝金属还原产物的聚集,并把它们排除到熔渣中。随着其含量增加,会使渣壳容易脱落,使焊缝光洁无瑕疵,同时TiO2的加入还能显著提高熔渣导电性,从而提高焊接电弧稳定性。根据分子理论,当MgO-TiO2-CaO交互作用时,可在熔渣中形成相当数量的钙钛矿 (CaO·TiO2),这种矿物由于其具有较高的结晶性(结晶温度在1 400℃),从而使熔化温度较高,可以较好地保护好熔池,从而可使脱渣性得到改善,获得成形性优良的焊缝。

铝矾土X3与锆英砂X4和硅灰石X5的交互作用同样有利于焊缝成形,因为碱性和氟化物烧结焊剂在埋弧焊时容易使电弧燃烧不稳定,为了得到好的焊接工艺,焊剂成分中必须含有电离势低的成分,加入Al2O3和CaO会使电离势变低,电弧燃烧稳定;同时,加入具有明显离子键的CaO,由于增加O2-离子数量,使聚合的硅氧负离子团发生破裂;ZrO2为酸性氧化物,一方面,加入ZrO2会显著提高熔化焊剂的粘度和熔点,这就会使电弧燃烧的稳定性提高,促使焊缝金属表面波纹消除,另一方面,由于ZrO2会分解为Zr4+和O2,使焊剂具有较高的表面张力,从而在焊接过程中,有利于脱渣,改善焊缝的成形性能。

4 结 论

(1)基于均匀设计的方法研究烧结焊剂,能够把多种焊剂原料对焊缝成形的影响进行量化,给出较为合理的回归数学模型,利用模型对焊剂配方进行优化,能够大大降低试验次数,为开发新型焊剂提供较为科学的方法。

(2)焊剂成分之间的交互作用对焊缝工艺性有很大影响,CaF2与ZrO2的交互作用对焊缝成形的影响为负相关,与CaO的交互作用对焊缝成形的影响则为正相关;当 (MgO+CaO)/SiO2的比例不大于3时,可增强焊接熔池的脱硫能力,向焊剂中加入少量的TiO2,可改善熔渣流动性,从而改善焊缝成形。

(3)Al2O3与ZrO2和CaO的交互作用同样有利于焊缝成形。

[1]苏仲鸣.焊剂的性能和使用[M].北京:机械工业出版社,1989.

[2]张敏,吴伟刚,李继红,等.药皮组分对碱性低氢焊条稳弧性的影响[J].兵器材料科学与工程,2013,36(01):14-17.

[3]许昌玲,任德亮,胡连海.烧结焊剂的熔化特性在其配方设计中的应用[J].焊接,2006 (12):26-29.

[4]DAVIS M L E,BAITEY N.Properties of Submerged Arc Flues[J].Metal Construction,1982,14(02):338-344.

[5]CHAI C S,EAGAR T W.The Effect of SAW Parameters on Weld Metal Chemistry[J].Trial,1980,1(02):3.

[6]SCHWEMMER D D,OLSON D L,WILLIAMSON D L.The Relationship of Weld Penetration to the Welding Flux[J].Welding Journal,1979,58(05):153.

[7]FERRERA K P,OLSON D L.Performance of the MnOSiO2-CaO System as a Welding Flux [J].Weld.Res.Suppl,1975:211-215.

[8]PANIAGUA-MERCADO A M,ESTRADA-DIAZ P,López-Hirata V M.Chemical and Structural Characterization of the Crystalline Phases in Agglomerated Fluxes for Submerged-arc Welding [J].Journal of Materials Processing Technology,2003,141(01):93-100.

[9]赵英利,时捷,包耀宗,等.X120级超高强度管线钢生产工艺研究现状[J].特殊钢,2009,30(05):25-27.

[10]王建泽,康永林,杨善武,等.超低碳贝氏体钢的加工工艺与组织性能分析[J].热加工工艺,2006,35(16):16-18.

[11]朱伟勇,胡晨江,段晓东.最优设计的计算机证明与构造[M].沈阳:东北工学院出版社,1987.