水泥路面加铺沥青面层设计施工及关键控制参数探讨

2014-01-23李永旭孔冬雷

李永旭,孔冬雷

(江苏省交通规划设计院股份有限公司)

1 加铺设计

1.1 加铺厚度

根据国内外研究表明,水泥路面加铺设计应选用合理的厚度。沥青层太厚,一方面受到标高的限制,增加了造价;另一方面混合料会因高温蠕变易产生车辙。沥青层太薄,容易产生反射裂缝。因此,选用一个合理的加铺厚度非常重要。

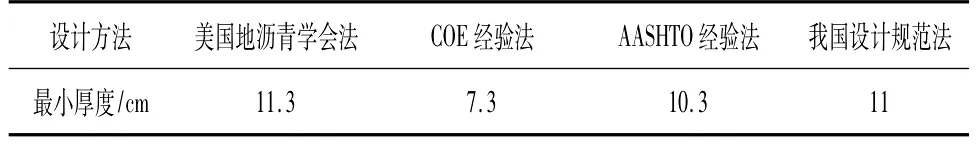

目前,沥青加铺层设计的方法主要为经验法。经验法是采用补足厚度缺额的概念,常用的经验方法有美国地沥青学会法、美国陆军工程师部队COE经验法、AASHTO经验法、以及我国的《公路水泥路面设计规范》中提及的方法。本文依托于南通开发区水泥路面情况,采用各设计方法计算获得的最小加铺厚度如表1所示。

表1 各设计方法最小加铺厚度

由表1可知,COE经验法获得的最小加铺厚度为7.3cm,而其他三种设计方法计算获得的最小加铺厚度均在11cm附近,考虑到结构安全性,应保证最小加铺厚度在12cm。

1.2 反射裂缝防治

目前国内外通常采取的防反射裂缝措施主要有增加沥青加铺层厚度、采用土工合成材料夹层、铺设应力吸收层等。其中增加沥青厚度具有一定的局限性,采用土工材料和铺设应力吸收层有较好的效果。目前,土工材料主要有土工织物、格栅、聚酯玻纤布等,这些高模量的夹层可以起到加筋稳定,加强罩面层的作用,这类材料要有较高的强度,同时要有较好的耐高温性能。应力吸收层主要包括SAMI、砂粒式沥青混合料等。厚度一般20~30mm。这些低模量的夹层使用在旧水泥混凝土路面与沥青加铺层之间,可以吸收或缓冲裂缝尖端的应力集中,对于抑制反射裂缝的产生和扩散具有一定的效果。

1.3 工程概况

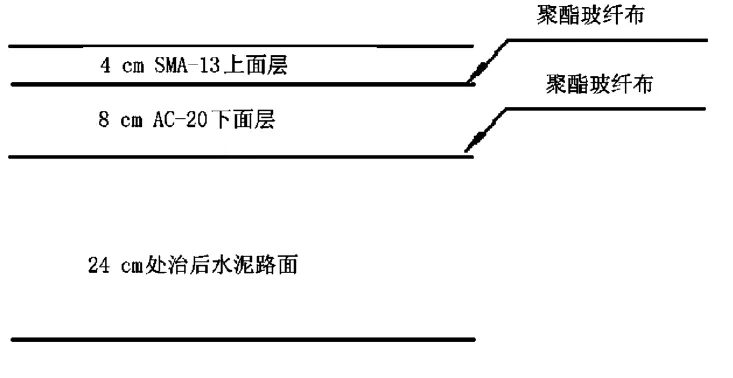

结合南通开发区通盛大道“白+黑”项目,对施工工艺及关键控制参数进行研究与探讨。通盛大道水泥路面主车道采用的加铺厚度为12cm,上面层采用SMA-13,下面层采用AC-20,设置双层聚酯玻纤布夹层。结构层设计方案如图1所示。

图1 结构层设计方案

2 施工工艺

2.1 原水泥路面处治

经检测单位路况调查表明通盛大道主要存在断板、裂缝、角隅断裂、错台、脱空等病害,对病害的处理需要彻底、实用、可操作,保证水泥路面基层的承载能力。通盛大道水泥路面主要处治方式(1)全线脱空严重,脱空率大60%以上,对全部水泥板块注浆,增强基层承载力;待水泥浆养生结束后,进行弯沉检测,检测结果>16(0.01mm)的板块进行二次注浆。(2)3mm以下宽的裂缝采用扩缝灌浆。3~15mm宽的裂缝按照《水泥混凝土路面养护技术规范》中采用罩面法,而在实际工程中罩面法施工复杂,养生期长;根据《城镇道路养护技术规范》可对裂缝进行补强,补强材料采用环氧树脂材料或者沥青砂。15mm以上宽度的裂缝进行换板块,新筑水泥板需设置传力杆与拉杆。(3)对错台直接进行打磨,用靠尺对打磨效果进行验收。

2.2 聚酯玻纤布铺设

聚酯玻纤布是一种玻纤复合防裂材料,既提供了玻璃纤维的强度又具有了聚酯纤维的柔韧性,在路面结构中起到良好的抗裂、防水和加筋作用。聚酯玻纤布施工工艺,底层表面清扫、喷洒粘层油、摊铺、胶轮碾压。(1)表面清扫时,应注重清理注浆残留在路面的水泥浆,并用鼓风机清尘,保证粘结料与路表的粘结性。(2)喷洒粘层油时,应保证沥青的洒布量在0.8~1.2kg/m3,尤其是上层玻纤布的铺设更要保证用量。沥青洒布车应单幅喷洒,每次喷洒长度不易超过100m。(3)玻纤布的铺设最好采用机械摊铺,人工摊铺时应紧跟洒布车,铺设时要保证玻纤布的平整、搭接良好。(4)铺设完成后,用胶轮碾压1~2遍,使得粘结料充分渗透玻纤布,与沥青层有良好的粘结效果。

2.3 路面加铺

沥青路面结构层加铺是沥青路面质量的重要环节。施工工序、方法、组织应与设计相结合,经详细论证后实施。路面加铺主要需对前场、后场进行综合动态控制。后场控制包括原材料性能、沥青性能、混合料拌合、混合料性能测试。(1)集料、沥青等原材料需要进行性能检测,满足要求后投入使用;(2)混合料拌合时控制好级配、沥青用量以及拌合时间和温度;(3)对拌合楼生产的混合料进行马歇尔、抽提等试验,验证其性能与设计的偏差,及时反馈对拌合楼控制参数进行调整。前场控制摊铺碾压机械到场情况、混合料摊铺、混合料碾压情况、性能检测:(1)保证摊铺机与压路机数量,确保碾压能及时跟上摊铺;(2)混合料摊铺采用梯队摊铺,原则上不应有纵向冷接缝,摊铺温度控制在规范范围内,摊铺速度应根据拌合楼产能、摊铺厚度等计算确定:通盛大道采用H3000型拌合楼,产量240t/h,4cm面层用量为1.57t/m,摊铺速度V=240/1.57/60=2.5m/min;(3)混合料碾压应采用严格按照碾压方案实施,根据自然温度、风速拟合降温方程,控制初压、复压、终压的碾压温度与震动碾压方案;(4)摊铺完成后应对混合料质量进行自检,应保证其压实度满足要求,对于不满足压实度要求的路段要及时进行总结、分析,调整碾压方案。

3 控制参数

3.1 层间粘结控制

层间粘结是保证沥青混合料面层使用性能的重要影响因素。当层间粘结不足时,一方面下面层与上面层易发生脱层,经车辆反复行驶,上面层层底在长期作用下发生疲劳开裂,导致上面层破坏;另一方面,层间粘结强度不足使得混合料抗剪性能下降,在重车反复作用下,易行车严重的车辙病害。由于本项目采用双层满铺聚酯玻纤布的设计方案,对层间粘结需严格控制,为保证层间粘结效果,应注意几个方面:(1)保证热沥青的洒布量。水泥板上层用量可控制在0.8~1.0kg/m3;沥青层间用量易控制在1.0~1.2kg/m3。(2)保证玻纤布铺设时机。在热沥青喷洒完成后,应尽快进行玻纤布的摊铺,使得流态的沥青能够被玻纤布吸收。(3)胶轮碾压。玻纤布铺设完成后,用胶轮碾压。

3.2 混合料施工控制

对混合料施工需进行全程动态控制,前场与后场紧密联系,对混合料级配、油量、出料温度、摊铺温度、碾压温度、碾压方案进行综合评价。为保证混合料性能需控制好几个方面:(1)保证原材料的性能要求。现场抽检实际施工过程中材料的性能。(2)调试拌合楼参数,减小热料仓与油量的用量波动,保证混合料级配。(3)保证混合料出料温度、摊铺温度、碾压温度。(4)碾压方案控制。碾压方案应根据现场施工环境紧密联系。

4 结论

本文对水泥路面加铺沥青面层设计施工及关键控制参数进行探讨。经过国内外不同计算方法获得加铺厚度应保证在12cm;结合通盛大道改造工程,对水泥路面加铺沥青面层主要施工工艺进行分析,并探讨了影响沥青性能的影响因素。综上可知,保证水泥路面加铺沥青面层性能应从设计出发,考虑铺设厚度与反射裂缝的影响,提出合理的设计方案;施工过程应进行全过程严格质量控制,对现场混合料进行抽检,将检测情况与生产施工情况紧密联系。为水泥路面加铺沥青面层工程提供可参考的依据。

[1] 郭清茹.水泥路面加铺沥青面层施工工艺研究[D].吉林大学,2012.

[2] 公路沥青路面设计规范(JTG D50-2006)[S].北京:中国交通出版社,2006.

[3] 沙庆林.重载交通长寿命半刚性路面设计与施工[M].北京:人民交通出版社,2011.

[4] 公路水泥混凝土路面设计规范(JTGD40-2002)[S].北京:人民交通出版社,2002.