连铸枝晶偏析对X80管线钢力学性能的影响

2014-01-23刘振伟王志太宗秋丽

刘振伟,田 鹏,王志太,孙 宏,李 涛,宗秋丽

(中国石油集团渤海装备制造有限公司 华油钢管公司,河北 青县 062650)

0 前 言

随着石油、天然气工业的发展,对管线钢的需求量不断增加,有关管线钢质量标准的要求越来越高,然而在管线钢的炼钢和轧钢过程中,极易出现炼制和轧制缺陷,给钢管制造和使用性能造成影响。管线钢在连铸过程中易于出现枝晶偏析现象,多项研究表明:铸坯的中枝晶偏析是造成板材带状组织的根本原因[1-2]。含Mn的碳素结构钢连铸坯在凝固过程中极易形成Mn的枝晶偏析,导致钢板中心形成严重的带状组织缺陷,对钢板的力学性能、成形性能和断裂行为均会产生显著的影响[3]。对冷轧钢板而言,带状组织的存在,将会使材料显示出强烈的各向异性能,造成深加工时的不均匀变形,即沿板宽方向上纵向纤维延伸不一致,形成二次变形[4],甚至在应力集中处萌生裂纹源[5],影响最终产品的使用性能。某生产线生产的含Mn碳素管线钢钢带由于带状组织缺陷,在管线钢入厂检验时经常出现冲击韧性不合格现象,笔者对造成力学性能不合的原因进行了研究,同时分析了偏析带对其他力学性能的影响,如拉伸性能、DWTT断口形貌和爆破试验断裂位置等,旨在为管线钢入厂检验和钢管服役性能提供可靠的技术支持。

1 试验材料及方法

1.1 试验材料

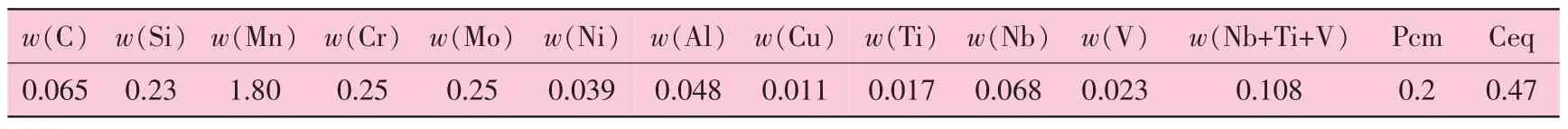

本研究采用X80螺旋埋弧焊管和原料卷板作为试验材料,原料卷板的化学成分见表1。

表1 X80卷板化学成分%

1.2 试验方法

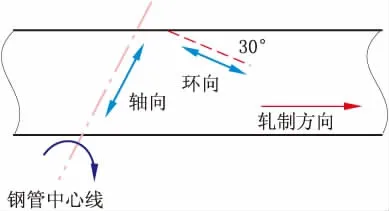

图1为卷板到钢管成型示意图,轧制方向与环向呈30°角,与轴向呈60°角。为方便对比,冲击、拉伸、落锤试验试样均取同一炉钢卷和钢管,原料取自距料头大于1m、板宽1/4处和1/2处,沿轧制方向成30°方向,取样位置如图2所示。

图1 钢管成型示意图[6]

图2 同一炉钢卷和钢管实际取样位置

由于爆破管爆裂位置处于母材,本研究金相试样取自爆裂断口母材上。用锯床分别从钢管、原料上截取对应位置金相试样,经铣床、磨床磨平后,分别用砂纸和抛光机抛光。将抛光后的金相试样在3%硝酸酒精溶液中腐蚀3~5 s。

2 试验结果与分析

2.1 冲击性能

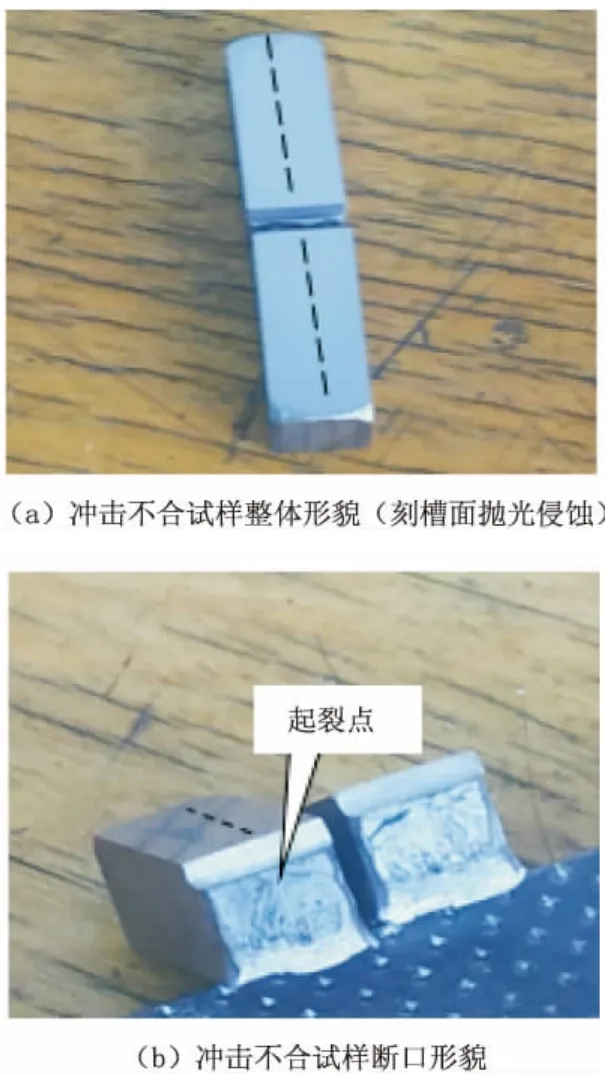

原料入厂检验时,出现不同程度的夏比冲击韧性不合格现象,对应同一炉钢管性能均合格。图3为母材的冲击不合试样形貌。从图3的冲击断口形貌可以看出,冲击断口断裂面存在明显的放射条纹,放射源处即为裂纹起裂点,通过3%硝酸酒精侵蚀冲击试样的V形槽所处的表面,酸蚀后的试样表面用肉眼即能观察到一条沿试样长度方向分布的黑线,且呈现断续状,该黑色线条即为偏析带(由于相机拍摄不出偏析带,所以采用两条虚线代替偏析带所处位置)。黑色偏析带所处的位置刚好与起裂点在一个平面上。

图3 母材冲击试样及断口形貌

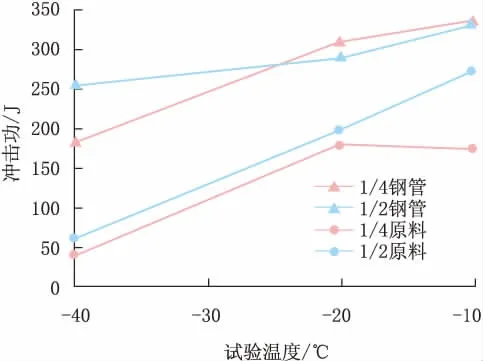

图4 钢板及钢管的夏比冲击功对比

表2 钢板及钢管的夏比冲击试验结果

钢板及钢管的夏比冲击试验结果见表2,钢板及钢管的夏比冲击功变化及对比如图4所示。从表2可以看出,同一位置上,其中原料板宽的1/2和1/4处-40℃冲击功平均值分别是54 J和27 J,而钢管分别为257 J和183 J;原料(料尾)冲击功明显低于钢管冲击功,其他对应部位同一温度下的冲击功相差大多也在100 J以上。原料(料尾)板宽1/4处的冲击吸收功要低于1/2处,这是由于原料取冲击样的位置一般都在料尾(外圈)部位,而这些部位往往具有化学成分、组织不均匀性,钢管冲击样一般取样都在对应料的中间部位,钢带中间部位相对料头或者料尾成分、组织等相对均匀。结构钢板带热轧(包括热连轧和中厚板)生产中,易在钢板中出现带状组织,具有带状组织的钢板力学性能呈各向异性,带状组织严重降低断面收缩率和冲击韧性,易发生层状撕裂,同时严重影响钢板的Z向和横向力学性能。

一般而言,引起热影响区韧性降低的因素有3类:粗晶脆化、组织脆化和粗晶热影响区两相区脆化。因此,有必要对焊缝及热影响区组织进行金相观察分析。图5为原料钢板、钢管不同位置金相组织分析结果。

图5 钢板、钢管不同位置金相组织对比

从图5可以看出,在料尾1 m位置板宽1/4处带状组织能见3条以上连续的硬相组织,且集中分布呈带状,带宽最大300μm以上;料尾的1/2处宽带组织仅能看到一条,带宽约150μm。这种带状组织的出现,将严重降低材料的冲击韧性。在钢管上未发现任何带状组织,组织较为均匀,表现出良好的冲击韧性。

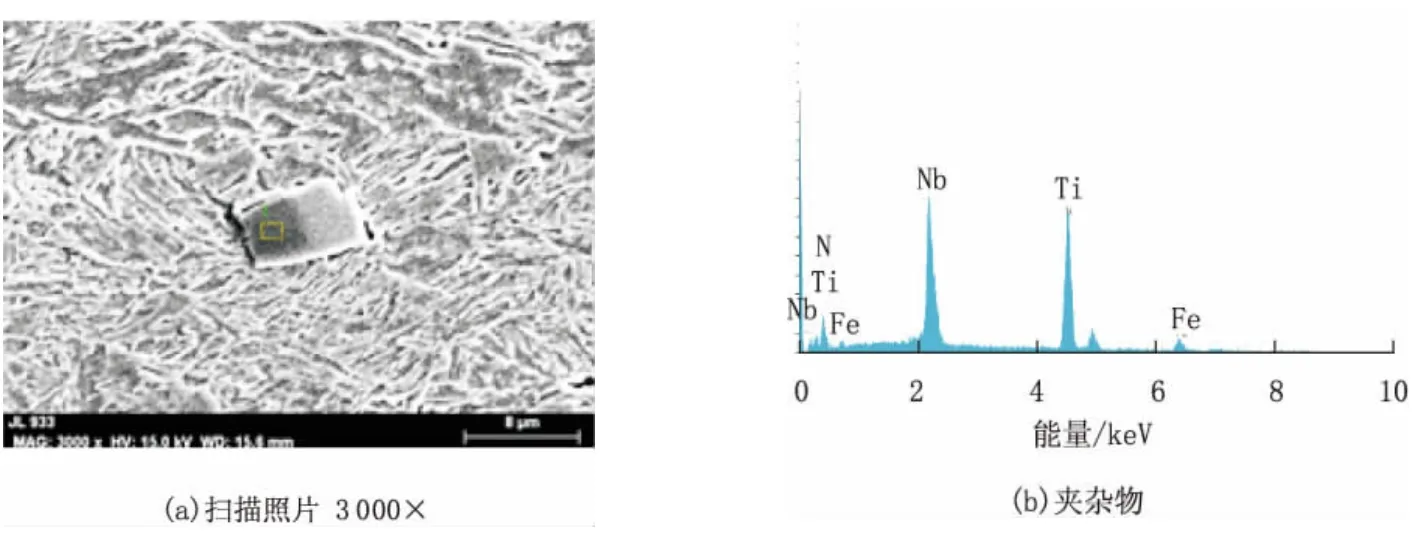

将原料板宽1/4处带状组织放大到1 000倍之后发现:其为极细板条马氏体为主的组织结构,而对应正常X80管线钢组织为针状铁素体。为了清晰观察偏析带的形貌特征和成分偏析情况,对金相试样在扫描电镜下观察,观察结果如图6所示。从图6可以清晰地看出板条马氏体极细的板条轮廓,其间夹杂着大颗粒Nb和Ti的析出物。大颗粒夹杂和板条马氏体的存在将造成材料冲击韧性偏低或成为冲击断裂的起裂源。

图6 偏析带扫描照片及能谱分析结果

2.2 拉伸性能

为了全面了解偏析带对钢管母材力学性能的影响,分别对原料和钢管母材进行了拉伸试验,试验结果见表3。从拉伸性能上看,原料经过成型、扩径、静水压等制管工序之后,钢管对应板宽1/2和1/4处屈服强度均有不同程度的提升,同一位置钢管上屈服强度略有上升,抗拉强度变化规律不明显。因此,带状组织对拉伸性能影响不大。

表3 钢板及钢管拉伸性能试验结果

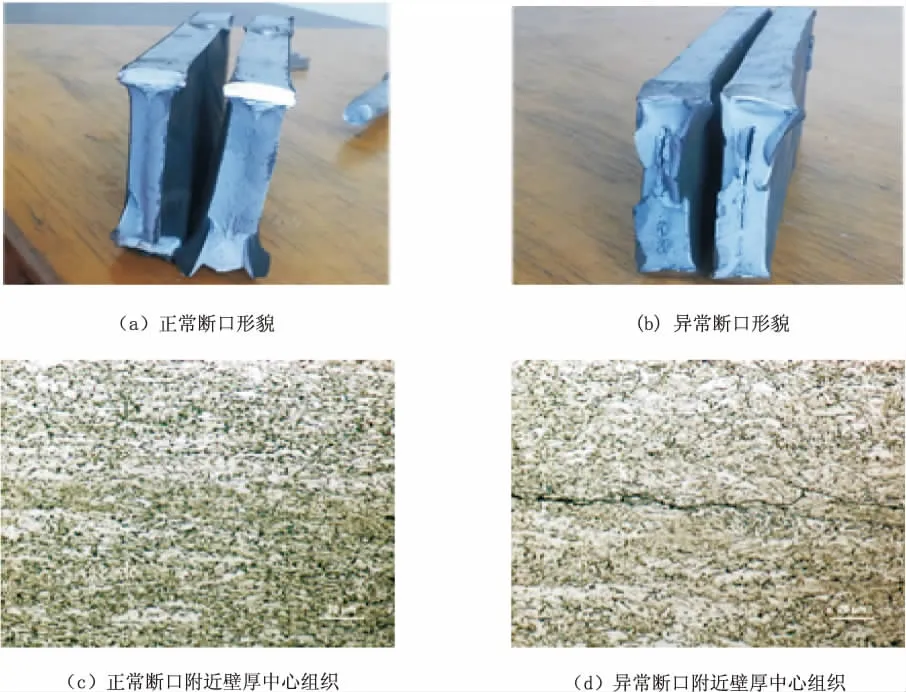

2.3 DWTT试验结果

图7为DWTT断口形貌及断口附近金相组织。从图7可以看出,正常断口处以韧性撕裂为主,断口壁厚中心平滑,异常断口也表现为韧性撕裂,但断口壁厚中心出现大的裂口。从金相照片中进一步发现:正常断口附近为典型的针状铁素体型组织结构,断口附近壁厚中心偏析现象不明显,无裂纹存在;异常断口附近壁厚中心偏析严重,以板条马氏体为主,其间零星夹杂着大颗粒的夹杂物,裂纹径直沿偏析带方向发生并扩展。

图7 DWTT断口形貌及断口附近金相组织

2.4 爆破试验结果

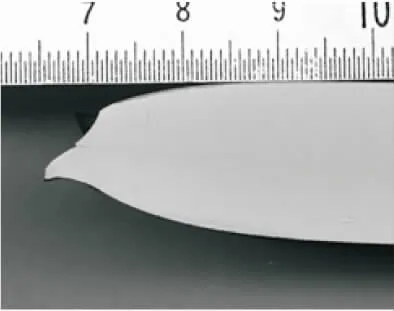

图8为钢管爆破断口侧面宏观形貌。从图8爆破试验断口位置看,断口处于母材上,且在断口处出现明显的缩颈现象,壁厚中心线上有一条明显的黑色带一直延伸到断口。

图8 钢管爆破断口侧面宏观形貌

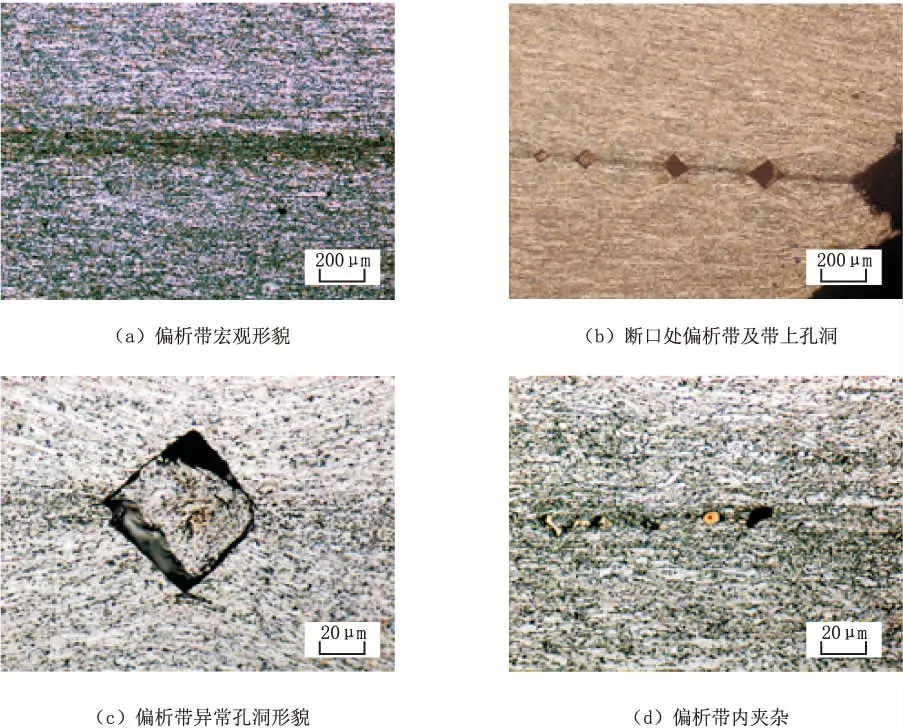

图9为钢管爆破断口偏析带组织的分布情况。从图9可以看出,偏析带基本贯穿整个金相试样,延伸到断口,且在断口附近的偏析带上分布着规则的方形孔洞。方孔的4条边均与母材壁厚中心线呈45°夹角,极有可能是最大剪切应力作用的结果;孔洞周围组织被拉长,且在孔洞周围变形流线发生了扭曲;孔洞内部仍然为基体组织,偏析带某些区域出现夹杂连续分布现象,夹杂物为Ti的析出物,夹杂周围为孔洞,说明夹杂物的出现降低了该区域的组织均匀性,成为应力集中地带,在后续水压爆破试验过程中,极有可能从偏析带上的夹杂物处首先起裂。

图9 钢管爆破断口偏析带组织

文献[7-10]分析表明:亚共析钢的带状组织是钢坯(或钢锭)浇注凝固过程中形成的枝晶偏析,在热加工时延伸成铁素体和珠光体交替的条带。带状组织主要是由于连铸坯(或钢锭)在浇注凝固过程中枝晶组织带来的Mn和Si等的合金元素偏析造成的,其认为Mn偏析的影响更大。凝固枝晶组织中,枝间Mn含量较高,枝干处Mn含量相对较低。在热轧过程中,凝固枝晶组织因变形而发生扭转、破碎和延伸拉长,而由于加热和轧制过程中Mn偏析保留下来或没有完全消除,造成轧后钢板在冷却相变前的奥氏体中形成贫Mn带和富Mn带。研究认为,组织带状分布的根源是成分带状分布。由于Mn是奥氏体稳定性元素,贫Mn带和富Mn带Ar3温度不同,轧后冷却时奥氏体中的贫Mn带将首先发生铁素体转变,使得过饱和析出的C原子逐步向富Mn带扩散,即Mn的偏析会引起奥氏体相变过程中C的再分配,C由贫Mn带向富Mn带扩散,从而形成贫C带和富C带,进而增加了过冷奥氏体的稳定性。如果轧后冷却时在富Mn带温度尚未达到Ar3之前,扩散的C原子就到达了富Mn带的位置,会进一步抑制该处的铁素体转变,使得富Mn带奥氏体最后发生珠光体转变(缓冷)或马氏体转变(高冷速)。因此,成分带状分布的结果造成了相变后钢板中珠光体或马氏体组织,由于轧制后期冷却速度较快,所以最后组织为马氏体为主的混合组织。本试验金相试样偏析带上以板条马氏体为主的组织结构,其间夹杂着大颗粒Nb和Ti的碳氮化物。

3 结 论

(1)对于X80卷板,枝晶严重偏析部位出现在料尾1m范围内,其中板宽1/4处和1/2处均出现不同程度的因枝晶偏析产生的带状组织,带状组织是引起料尾冲击韧性较低的主要原因,表现为带状组织是马氏体为主的脆性组织,并伴有较多Nb的大颗粒析出物。料尾板宽1/4处带状组织较1/2处宽,并且出现3条以上连续硬带组织;料尾板宽1/4处冲击韧性比1/2处差。对应原料中间位置(钢管的对应料板宽1/4处和1/2处)未发现任何带状组织,组织较为均匀,表现出良好的冲击韧性。

(2)本研究中X80卷板带状组织对屈服强度和抗拉强度影响不大。

(3)偏析带影响X80卷板DWTT冲击形貌,偏析严重区域落锤断口沿板厚中心开裂,宏观上表现为DWTT断口厚度方向的一条较深裂口。

(4)X80钢管母材偏析严重区域将成为爆破试验爆裂的裂纹源。

4 建 议

(1)减少铸坯中的枝晶偏析程度,是解决或减轻带状组织的最有效手段。通常连铸坯由柱状晶区(由枝晶构成)和等轴晶区组成,扩大等轴晶区范围,能有效减轻枝晶偏析。连铸实践中常采用钢水过热度控制、电磁搅拌和控制冷水等措施来减小柱状晶区宽度,增加等轴晶区宽度。

(2)终轧温度(被认为是对带状组织控制最为关键的参数)以800℃为宜。

(3)轧后冷速速度应大于临界冷却速度。

[1]董岩,方峰,蒋建清,等.高碳热轧盘条中的带状组织及其对拉丝变形行为的影响[J].机械工程材料,2005,29(08):12-15.

[2]李中原.热轧板卷中心带状组织分析[J].大连铁道学院学报,2005,26(02):77-81.

[3]宋伟,马茂元,席惠智,等.JW钢板中的带状组织及其对力学性能的影响[J].钢铁,1997,32(07):57-58.

[4]柳得橹,邵伟然,孙贤文,等.钢的表面带状组织及其引起的冷弯裂纹[J].北京科技大学学报,2005,27(01):42-46.

[5]董岩,方峰,蒋建清,等.高碳热轧盘条中的带状组织及其对拉丝变形行为的影响[J].机械工程材料,2005,29(08):9-12.

[6]刘振伟,郭晖,尚成嘉.高铌X80管线钢的应变时效研究[J].焊管,2011,34(05):14-18.

[7]王凯,张贵杰,刘金明,等.热轧中厚板带状组织的成因与预防措施[J].金属世界,2009(S1):111-114.

[8]林大为,沈黎晨,戴一一,等.消除16Mn钢板带状组织的临界冷却速度的测定与计算[J].钢铁,2000(07):42-45.

[9]刘云旭.低碳合金钢中带状组织的成因、危害和消除[J].金属热处理,2000(12):2-4.

[10]张鹏,王智祥,宋美娟.16Mn钢的控制轧制及控制冷却工艺与优化[J].重庆大学学报(自然科学版),2002(04):132-135.