基于ADAMS的压裂车三缸泵振动分析*

2014-01-22马晓伟孙延迪刘忠砚肖柳胜

马晓伟,刘 健,孙延迪,刘忠砚,肖柳胜

(中国石油大学(华东)机电工程学院,山东青岛266580)

0 引言

近几年来随着油田增产措施的推进,压裂采油工艺需要的压力等级越来越高[1-2],压裂车也朝着大功率、大型化快速发展,而随之产生的振动问题也日益突出。一些新研制的大型压裂车,作业工况下某些档位出现了较大振动,已经严重影响到整车的使用性能、安全及寿命。从已有的分析可以明确,三缸泵的振动激励是引起压裂车作业工况振动的主要原因,而如何减小三缸泵的振动激励向车架的传递也成为目前制约压裂车压力等级提高的技术瓶颈。因此,明确三缸泵对车架的实际激励大小及形式,进而采取合理的隔振措施,对于压裂车的大功率、大型化发展具有重要的意义。

三缸泵结构复杂、激励源多,目前国内对其振动进行全面分析研究的较少,仅有少量文献针对其局部振动的研究,例如文献[3-4]仿真分析了三缸泵的曲轴和滑块部分的受力情况,模型简单,忽略因素较多。

本研究综合考虑三缸泵的惯性力和液力端压力波动等多激励源工况,其能够真实地反映压裂车作业时三缸泵对车架的振动激励。

1 振动激励源分析

三缸泵可以看成是由3 个单缸泵按相位角相差120°排列而成[5]。因此分析三缸泵的一个缸的曲柄滑块机构惯性力激励及液力端压力波动激励,将其按相位角相差120°进行叠加即可得到三缸泵的相应的振动激励。

1.1 曲柄滑块机构的惯性力

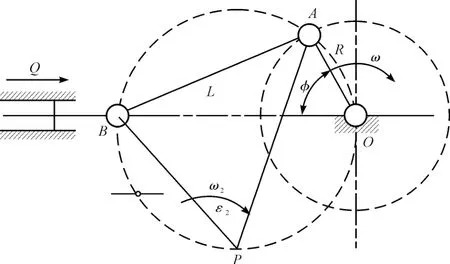

三缸泵的单个缸的原理图如图1所示。

其主体为典型的曲柄滑块机构,惯性力主要包括曲轴的旋转惯性力、连杆的旋转惯性力和旋转惯性力矩、柱塞的往复惯性力。

图1 曲柄滑块机构图

设曲柄AB 长度为R,曲柄角速度为ω,连杆长度为L,连杆瞬时角速度和角加速度分别为ω2和ε2,连杆和柱塞的质量分别为m2和m3,由文献[6-7]可求得连杆AB 的角速度ω2和角加速度ε2及柱塞的加速度a,此处不再做推导,因此可以求得:

(1)曲轴的惯性力F=m×R×ω2;

(2)连杆的惯性力F2=m2×r2×ω22,惯性力矩M=J×ε2;

(3)柱塞的惯性力F3=m3×a。

1.2 液力端的液压波动力

三缸泵柱塞上激励力:

FP=S×P

式中:S—柱塞端面积;P—柱塞缸内压力。

由于三缸泵液力端存在泵入、泵出液体时压力的波动,加载在柱塞端的液力激励为随着液力端压力波动的变量,泵入液体时的压力较小,本研究在此忽略[8],仅考虑泵出液体时的压力。

参考图1,假设其泵出液体时的压力恒为液力端压力,当曲轴转过角度0≤φ≤π 时,泵入液体,π≤φ≤2π时,泵出液体,则加载在柱塞上的激励力变化如图2所示。

图2 柱塞端激励力

2 基于ADAMS 三缸泵的虚拟样机

由于三缸泵结构复杂,而ADAMS 软件三维建模能力一般[9],本研究采用Pro/E 来建立三缸泵的各部分模型并装配,然后导入ADAMS 软件中,添加相应的材料属性、连接约束、驱动和激励。

2.1 Pro/E 中三缸泵模型的建立

以某公司的3000 型压裂车车载三缸泵为研究原型,为节省建模时间和简化分析,本研究对于三缸泵的模型做了适当的简化:

(1)建模时忽略对分析影响不大的连接螺栓,螺栓连接处全部用刚性连接代替;

(2)建模时对曲轴输入端进行简化,忽略曲轴输入端减速器,仅建立位于泵中的曲轴;

(3)为便于在ADAMS 中添加各种约束副,建模时将十字头、小连杆及柱塞当成一个零件处理。

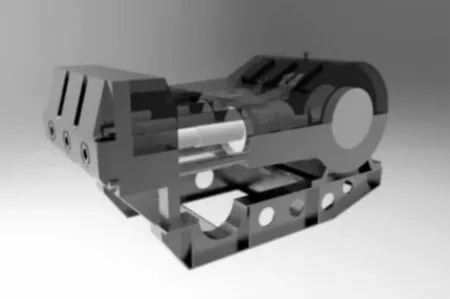

本研究建立的三缸泵三维模型如图3所示。

图3 三缸泵三维模型

2.2 ADAMS 中三缸泵虚拟样机的构建

笔者把Pro/E 导出的三缸泵中性体文件导入ADAMS,设置各部分的材料属性,三缸泵主体曲柄滑块部分材质为42CrMo,其弹性模量为2.12 ×1011N/m2,泊松比为0.28,密度为7.85 ×103kg/m3,添加完材料属性之后,添加各部件之间的连接约束。

本研究更真实地反应三缸泵工况时对车架的振动激励,考虑了各运动部件间的摩擦力,由于篇幅有限,在此不详细列出各部分约束及摩擦系数,完成相应设置的虚拟样机主体部分如图4所示。

图4 主体曲柄滑块部分约束

3 虚拟样机仿真实验及振动激励分析

3.1 驱动及振动激励的设置

本研究假定发动机在大泵达到稳定工况时的输出功率是恒定值,且到三缸泵输入端的传递率不随其他因素变化而变化。

由:

P=T×ω

式中:P—大泵输入功率,T—转矩,ω—转速。

即可求出大泵输入扭矩和转速的关系如表1所示。

表1 输入转速、扭矩关系

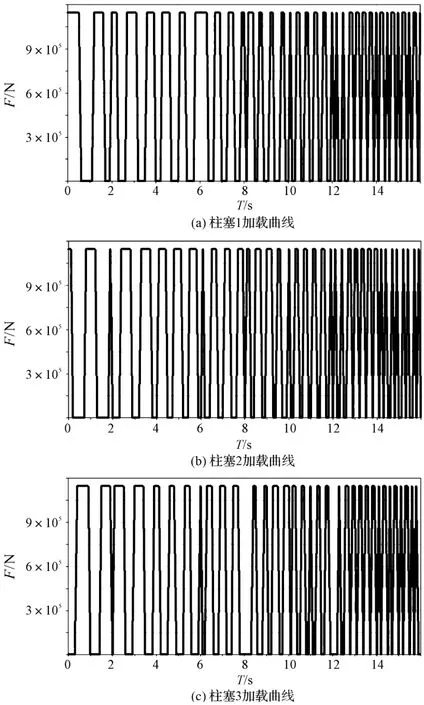

激励部分主要包括惯性力和液力端压力[10-11],惯性力通过在虚拟样机中设置约束和材料属性,进行仿真时虚拟样机会自动计算。而对于液力端压力,为了缩短仿真时间,本研究假设压裂车的大泵在每个档位工作2 s,由于在吸液冲程压力可忽略不计,液力端压力波动主要考虑排液冲程。由柱塞作用力为柱塞面积(11 432.6 mm2)和最大排出压力(100 MPa)可知,加载柱塞端的液体压力值为F=P×S=1 143 260 N。其第一个活塞端的加载函数为(其余两个活塞加载函数与第一个活塞的加载函数相差120°和240°相位角):

3 个柱塞的压力加载曲线如图5所示。

图5 3 个柱塞压力加载曲线

3.2 振动激励的分析

本研究设置仿真分析时间为16 s,steps 为160。由于三缸泵引起的压裂车的振动主要表现为横向振动,此处主要关心三缸泵工作时对车架的横向激励,仿真分析车架对三缸泵的横向支反力,并对支反力进行FFT 变换。

支反力及支反力FFT 变换如图6所示。

图6 泵座横向支反力及支反力FFT 变换

由图6(b)可知,压裂车在刚启动不加压作业时,工作平稳,无明显横向振动产生;加压后,出现明显横向振动,且在四档、五档时振动幅度较大。由仿真数据可以看出,车架对三缸泵的横向支反力幅值只受液力端的压力波动影响,且峰值出现在5.3 Hz 处,7 s~9 s(6 s~8 s 为四档,8 s~10 s 为五档)时,这与压裂车实际作业工况时在四档和五档处出现低频横向振动吻合。因此,由仿真分析可以得出,引起压裂车作业工况整车横向振动的激励源主要为三缸泵加压时液力端的压力波动引起的,且其激励主要成分为低频激励。

3.3 数据可靠性的试验验证

为验证仿真分析数据的可靠性,本研究通过将仿真得到的载荷数据加载在压裂车虚拟样机上,测得不同部位的加速度响应值,与现场实验实际工况加速度传感器测得的数据进行对比。

压裂车虚拟样机如图7所示。

图7 压裂车虚拟样机

压裂车现场实验及加速度传感器4464、4459、4458 在车架上的安装位置如图8所示。

图8 现场实验

由于篇幅所限,本研究着重对比分析压裂车四档时,4464、4459 及4458 位置的试验测得的加速度峰值和仿真测得的加速度峰值对比。

数据对比如表2所示。

从表2 可以看出,4464、4459 及4458 位置仿真测得的加速度峰值与试验数据均较为接近,其数据误差在20%以内,满足工程误差要求,可知本研究仿真的

表2 数据对比

三缸泵对车架的激励数据能够真实反应压裂车实际作业工况三缸泵对车架的振动激励情况,具有较好的工程应用价值,确保了压裂车三缸泵隔振方案设计所需数据的正确性与可靠性。

4 结束语

(1)本研究综合考虑三缸泵的惯性力和液力端压力波动等多激励源,建立了贴近实际工况的三缸泵的虚拟样机模型,仿真得到的结果与压裂车的实际工作特性吻合;

(2)通过加载仿真激励数据,本研究得到与实际试验相同位置点的加速度响应值,其误差均在20%以内,证明了虚拟样机仿真结果是可靠的;

(3)本研究明确了三缸泵振动引起压裂车横向振动的激励的幅值及形式,为解决压裂车三缸泵的振动问题及隔振方案的设计提供了依据。

[1]刘 健,刘忠砚,庞 罕,等.大型压裂泵车车架实验应变模态分析方法研究[J].机电工程,2014,31(2):150-153.

[2]刘 健,肖柳胜,吴汉川,等.油田压裂车车架的多工况疲劳寿命分析[J].石油机械,2014,42(1):75-78.

[3]桑曙东,钟功祥,曹炳军.基于ADAMS 的3NB-1300 泥浆泵运动学分析[J].装备制造技术,2014(5):27-29.

[4]宋保华,王立梅,贺建隆.三缸单作用泥浆泵曲轴受力分析[J].化学工程与装备,2011(6):131-134.

[5]綦耀光,石临嵩,周凤石.钻井泵设计中的两个理论问题[J].石油机械,1990,18(9):13-14.

[6]黄锡恺,郑文纬.机械原理[M].北京:人民教育出版社,1981.

[7]卢其宜,谢菊平.曲柄滑块机构中连杆加速度瞬心位置的确定[J].中国水运:学术版,2006,8(7):50-51.

[8]朱永有,叶永彪,周 容,等.泥浆泵运动学、动力学分析[J].研发与制造,2005(5):65-67.

[9]丁乾坤,刘正士.Pro-E 与ADAMS 联合对发动机振动的研究[J].现代车用动力,2008(4):34-38.

[10]安 平,赵文宏,谢良江,等.基于LabVIEW 的磨球机振动信压分析系统[J].轻工机械,2014,32(1):42-44.

[11]赵俊龙.往复式压缩机振动信号特征分析及故障诊断方法研究[D].大连:大连理工大学机械工程学院,2010.