中厚板轧机压下铜螺母齿形开裂原因分析和改进措施

2014-01-20金磊

金磊

(江阴兴澄特种钢铁有限公司中板分厂,江苏江阴214400)

综合

中厚板轧机压下铜螺母齿形开裂原因分析和改进措施

金磊

(江阴兴澄特种钢铁有限公司中板分厂,江苏江阴214400)

通过对轧机压下铜螺母齿形开裂分析,找出其主要原因是齿形面润滑孔的设计布置不合理,造成局部齿根强度不够引起开裂并逐步扩散到其他部位,另外,部分齿面润滑不足也是造成原因之一。经改进齿形面润滑孔设计布置后,收到较好效果。

铜螺母;齿形;开裂;黑斑;润滑

1 前言

某钢厂炉卷生产线布置一台3500中厚板轧机,其设计为意大利达涅利公司。投产后即遇钢板销售市场低迷,生产线开开停停。2年后发现轧制钢板过程中钢板厚度的精度有所下降,影响钢板质量。鉴此,对轧机进行全面检查发现压下丝杆与铜螺母间隙变大,继而对压下装置进行整体拆卸,发现铜螺母齿形上有许多纵向裂纹及齿表面有过热黑斑痕迹,为此对产生铜螺母齿形开裂和过热黑斑所造成的原因进行全面分析,优化改进了铜螺母齿形面润滑孔结构。

2 压下装置铜螺母齿形开裂情况

(1)铜螺母齿形上许多裂纹都是从齿顶到齿根纵向方向开裂,程度相当严重。

(2)压下丝杆与铜螺母接触齿形面处,在铜螺母的齿形面上有局部过热黑斑痕迹。

(3)铜螺母在齿形根部圆周上分布每间隔120°有1条通长的稀油润滑孔槽,发现在稀油润滑孔槽处沿通长方向上每个齿形均从齿顶到齿根纵向方向开裂。

3 铜螺母齿形开裂和齿面过热黑斑痕迹产生的原因分析

轧机压下丝杆装置工作原理是铜螺母固定在轧机牌坊窗口的顶部,压下丝杆通过电机和减速箱及蜗轮箱来驱动丝杆转动实现上升和下降。当压下丝杆向下运动时,丝杆底部始终因受到轧辊轴承座弯辊缸的向上弯辊力作用,丝杆的8°上齿面与铜螺母8°下齿面紧紧地贴在一起接触转动,因而此处需要充分润滑来降低转动的摩擦阻力。

造成铜螺母齿形上许多裂纹的主要原因是齿形圆周上分布每间隔120°有1条通长的稀油润滑孔槽,此处齿形根部部分被稀油润滑孔贯穿,加之齿形侧面挖出储油小槽,故该处齿形强度最薄弱。在轧制过程中受向上弯辊力和巨大轧制力形成的合力时,此处极易受力引起开裂,属于设计缺陷。非稀油润滑槽处局部齿形开裂,其原因是受稀油润滑槽处齿形先开裂后受力两侧不均造成。

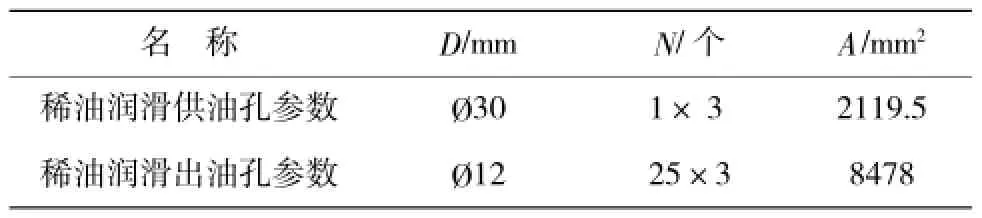

由于稀油润滑孔槽贯穿齿形根部,此处前后齿根部之间挖出出油孔大约Ø12,共有25×3个出油孔,通长的稀油润滑供油孔Ø30有1×3个供油孔。计算进和出油孔的截面积:

式中,D——油孔直径;

n——油孔数量;

仔——圆周率;

A——油孔截面积。

表1 供油孔与出油孔参数

依据质量守恒定律,不可压缩液体的流动过程也遵循质量守恒。铜螺母齿形稀油润滑的润滑油为不可压缩液体,故进油与出油量符合质量守恒定律。在流体力学中这个规律用流量连续性方程表示,即

图1 改进前、后的铜螺母稀油润滑孔槽

式中,Q——流量;

V1、V2分别是流管通流量截面A1、A2上的平均速度。

铜螺母齿形稀油润滑供油压力与出油压力相等,即V1=V2,因而A1=A2。从表1可以看出供油孔的截面积比出油孔截面积小将近3/4。故铜螺母上有3/4数量的齿未得到充分润滑,丝杆和螺母传动时齿接触面缺少润滑油造成干摩擦,摩擦后有铜屑出现并发热,导致齿面局部有过热黑斑痕迹出现。

4 改进铜螺母齿面润滑条件

为了改善铜螺母齿面润滑,现将齿形圆周上分布每间隔120°有1条通长的稀油润滑孔槽布置远离齿根部20 mm,在齿间处横向钻Ø6孔与Ø30稀油润滑孔相通,其目的增强此处齿根部的强度,并且也减小稀油润滑出油孔截面积与供油孔截面积相同,为2 119.5 mm2,保证了供油量大于等于出油量,使所有齿面均得到充分润滑,解决因缺少润滑油造成丝杆和螺母传动时齿接触面干摩擦情况。铜螺母稀油润滑孔槽改进前、后示意见图1。

另外,通过计算原有齿顶润滑供油量相比出油量比较富裕,为了更好确保齿面润滑,在原来上下距离每隔150 mm错位120°布置每层有2个Ø3润滑孔,现在再增加每层4个Ø3齿顶润滑孔,即每层有6个齿顶润滑孔按圆周上分布每间隔120°布置2个,充分保证了丝杆和螺母传动时每个齿接触面均有润滑油起润滑作用。改进后的铜螺母上机使用1年后,经拆开检查未发现齿形面上有裂纹,而且黑斑也消失了,应该说这次改进取得良好的效果。

5 结论

通过对铜螺母齿形开裂和齿面黑斑形成的原因分析,找到存在问题根源是由于设计缺陷,经过计算分析润滑不足情况,改变了齿形根部润滑孔布置位置,修改出油孔直径,完善齿顶润滑供油量,达到解决问题目的。现可以得出以下结论:

(1)改进了齿形根部稀油润滑孔布置位置,大大增强齿形根部强度,避免了因齿形根部强度薄弱而引起齿形开裂。

(2)通过对相邻齿根间出油孔大小重新调整,使整个供油量与出油量达到平衡,解决了部分齿形面因润滑量不足出现干摩擦产生过热黑斑。

(3)利用已有齿顶处供油量相比出油量比较富裕条件,增加了齿顶出油孔数量,使丝杆和螺母传动时每个齿接触面润滑更加充分。

(4)改进后铜螺母延长了使用寿命,降低了备件费用,保证了轧制钢板厚度公差精度,同时也减少了因更换铜螺母所需停产时间和检修人力成本。

Analysis of Tooth Cracking of Copper Nut for Rolling Reduction of Medium and Heavy Plate Mill and Improvement Measures

JIN Lei

(Jiangyin Xingcheng Special Steel Co.,Ltd.,Jiangyin,Jiangsu 214400,China)

Through cause analysis it was found that the main reason for the cracking of rolling reduction copper nut tooth was improper layout design of the lubrication hole in the tooth surface,resulting in inadequate local strength at the tooth root to lead to cracking which gradually spread to other parts.In addition,insufficient lubrication in parts of the tooth surface was also a cause.The layout design of the lubrication hole in the tooth surface was modified,which has achieved good effect.

copper nut;tooth profile;cracking;black spots;lubricating

TG333.7

B

1006-6764(2014)09-0079-02

2014-05-26

金磊(1977-),男,1999年毕业于淮海工学院,学士学位,工程师,现从事中板(炉卷轧机)设备管理工作。