盐酸酸洗废液的综合利用

2014-12-06熊新宇章大林

熊新宇,章大林,程 新

(1.马鞍山市华清环保工程有限公司,安徽马鞍山 243000;2.马鞍山市鼎泰稀土新材料股份有限公司,安徽马鞍山243000;3.中钢集团马鞍山矿山研究院有限公司,安徽马鞍山 243000)

1 引言

在钢铁深加工领域,常需要通过酸洗工序对盘条或中间热处理后的钢丝进行表面处理,清除其氧化铁皮。由于产品加工工序不同,所需热处理次数也不相同,因此酸洗每吨钢材产生的废液也不相同。以镀锌钢丝钢绞线生产为例,一般会产生15~26k g/t的盐酸酸洗废液,按照每年镀锌钢丝钢绞线产量90万t估算,将产生近2万t的酸洗废液。盐酸酸洗废液的成分一般为质量分数为4%~10%的游离盐酸及10%~15%质量分数的铁离子,这些酸性废液若不进行有效处理,将会对生态环境的发展造成严重的威胁[1,2]。

2 盐酸酸洗废液综合利用技术的研发

马鞍山市华清环保工程有限公司(以下称华清公司),多年来一直从事酸洗废液回收利用技术的研究。通过对马鞍山地区多家酸洗企业产生的酸洗废液进行全面调研和测试,掌握了各类酸洗企业产生的酸洗废液的成分和性质。在此基础上,开展了对盐酸酸洗废液回收利用的研究,并以马鞍山市某生产镀锌钢绞线产品的公司所产生的盐酸酸洗废液为基础,研发了盐酸酸洗废液的回收工艺,并对回收系统的物料平衡、能量平衡以及物料与能量进行了平衡测试,研制出一套废酸处理能力200k g/h的工业试验型装置,进行了工业性的生产试验,运行效果良好,达到了研发目的。

3 盐酸酸洗废液综合利用工艺

3.1 盐酸酸洗废液的成分

由于酸洗企业的规模不同,酸洗工艺以及酸洗工件各异,其酸洗工序产生的酸洗废液的成分有较大差别。其中,游离盐酸质量分数,低的只有3%~4%,高的可达13%~20%;而铁离子质量分数,低的只有3%~6%,高的可达10%~14%。就同一个酸洗企业而言,不同时间产生的酸洗废液,其成分也有差别。华清环保对游离盐酸质量分数约10%,铁离子质量分数为12%左右的酸洗废液进行试验研究。

3.2 酸洗废液综合回收工艺

盐酸酸洗废液综合回收工艺流程框图如图1所示。

图1 盐酸酸洗废液综合回收工艺流程框图

盐酸酸洗废液中含有氯化亚铁、游离盐酸、水和其他少量杂质,这种氯化亚铁超过265℃易于分解。将收集的盐酸酸洗废液,储存于废液池内,混凝、澄清后,用酸泵打入过滤机内,除去固体杂质。然后再用酸泵打入热交换塔内,与焙烧炉排出的高温气体进行热交换。将排出的蒸发气体降温,有利于后续的H C l气体的吸收;同时,将冷的废酸液加热升温,有利于雾化焙烧处理。在焙烧炉内的高温条件下F e C l2发生分解:

2 F e C l2+2 H2O+1/2 O2=F e2O3+4 H C l生成的H C l气体随水蒸气一起排出,而铁质变成氧化铁红,呈粉末状。在密闭及负压条件下,进行回收操作,避免铁红粉尘的污染。

由焙烧炉蒸发出来的含H C l气体经旋风除尘器后进入热交换塔冷却,再进入多效吸收塔,用含酸水逆流循环吸收,最后生成含H C l质量分数为16%~20%的再生盐酸。剩余的尾气进入多级净化塔,先用清水循环吸收,再用稀碱液进一步净化,达标后经烟囱排放。而用清水吸收蒸汽中的残量H C l后,变为酸性溶液,作为H C l吸收塔的补充液。

整个酸洗废液综合回收系统,均为密闭状态运行,没有废水、废渣排出,不会产生二次污染[5]。

3.3 主体设备的研制

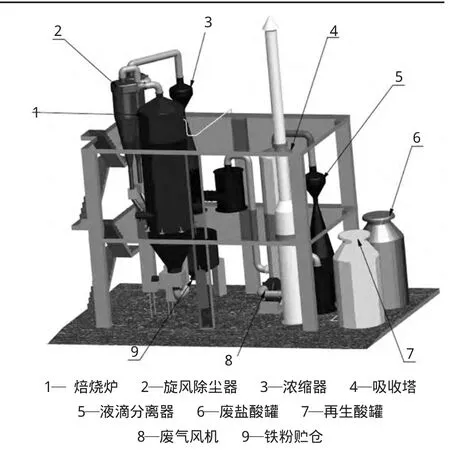

系统所用的主体设备规模为200k g/h,如雾化焙烧炉、热交换塔,氯化氢气体多效吸收塔及尾气多级净化塔,均为华清公司自行研制。再加上配套的过滤器、旋风除尘器、耐酸泵、清水泵、引风机及贮槽等设备,构成酸洗废液综合回收的成套装置,如图2所示。

图2 酸洗废盐酸综合回收系统

3.3.1 雾化焙烧炉

设计的酸洗废液雾化焙烧炉直径2.2m、高7 m。由雾化系统、焙烧系统、排渣系统组成,所需能源为蒸汽、液化气、天然气、煤气、柴油等,可根据企业实际情况选用。

3.3.2 浓缩器

浓缩器直径1.2m、高5.5m。焙烧炉排出的500~550℃混合气体,与冷的酸洗废液在浓缩器逆流运行,既将含H C l的蒸发气体降温冷却,有利于下一步的吸收工序,又将冷的酸洗废液升温,便于下一步雾化焙烧[3,4]。

3.3.3 多效吸收塔

多效吸收塔直径1.0m、高6.2m。H C l气体多效吸收塔可由2塔或3塔组成,用稀盐酸与含有H C l的蒸发气体逆流循环多效—吸收,最后生成H C l质量分数为16%~20%的再生盐酸。

3.3.4 多级净化塔

多级净化塔直径1.2m、高5.0m。尾气净化塔由水洗和碱洗2个系统组成。水洗产生的酸性溶液,可作为H C l多效吸收塔的补充液;而碱性溶液洗涤系统,可有效地将尾气进一步净化,达到排放标准之后排放。

4 盐酸酸洗废液综合回收效益分析

4.1 回收工艺的产出分析

采用研制的酸洗废盐酸综合回收系统,对含游离盐酸质量分数约10%及铁离子质量分数12%左右的盐酸酸洗废液进行综合回收处理后,1t酸洗废液可回收含H C l质量分数为16%的再生盐酸1.53 t,H C l的回收率为95%左右;同时可回收涂料级氧化铁红产品0.27t,回收率可达98%。以年运行时间6000h计算,每年可回收盐酸酸洗废液1200t。

再生盐酸经调配后,可回用于酸洗作业,也可直接使用;而氧化铁红可用作涂料的原料。

盐酸的市场价格差别较大,工业品盐酸(H C l质量分数为31%)价格为400~600元/t。而本项目产生的再生盐酸,H C l质量分数为16%左右,可用于酸洗作业,暂按400元/t估算,那么1.53t的再生盐酸可收入612元。

氧化铁红的市场价格,涂料级氧化铁红为2000元/t左右。如果按2000元/t估算,则0.27t氧化铁红的收入为540元。

酸洗废液的委托处置费用。马鞍山地区每收集处理1t酸洗废液,酸洗企业需支付400元的处理费,那么每年1200t酸洗废液可收入48万元。

1t酸洗废液综合回收后,再生盐酸和氧化铁红2项产品的价值相加为1152元,按照1套装置年处理1200t废酸计算,则每年价值为186.24万元。

4.2 回收工艺的成本分析

项目的运行成本,仅计算能源费、人工费、材料费、维修费及管理费,暂不计算设备折旧费及各种税费等。按每年1200t酸洗废液的生产规模估算,其运行成本如下:

4.2.1 能源费

焙烧炉使用的能源可为蒸汽、天然气、煤气、柴油等。以天然气为例,处理1t酸洗废液的费用约为208元;设备运行的电费约为28元/t;水及其他费用按10元/t估算,总计为246元/t。

4.2.2 人工费

以三班制每班4人配置,再加上其他人员10人,共需22人。每人每月工资福利按3000元计算,则每年人工费约为79.2万元,即660元/t。

4.2.3 其他费用

其他费用包括消耗的材料费、正常运行的维护费及管理费3部分:(1)材料费指其他易耗材料,暂按30元/t计算;(2)维护费指运营过程中零件维修、正常维护所发生的费用,暂按20元/t计算;(3)管理费按30元/t计算。

合计运行成本为:986元/t,即118.32万元/年。

4.3 经济效益分析

根据以上估算,每年综合处理1200t游离盐酸质量分数约为10%、铁离子质量分数为12%的盐酸酸洗废液,其运行成本约为118.32万元;综合回收的产品(再生盐酸和氧化铁红)其价值约为186.24万元/年。那么,年净收益为67.92万元。

4.4 环境效益和社会效益分析

酸洗废液综合回收工艺,直接的经济效益虽然有限,但间接的环境效益和社会效益非常显著。此项技术的实施,不仅每年可消除1200t危险废物对环境造成的危害,更为重要的是解除了企业运行的后顾之忧,确保酸洗企业健康发展。

另外,每年可回收再生盐酸1836t及涂料级氧化铁红324t,为社会提供有用的化工产品,做到危险废物的资源化利用。

5 结论

盐酸酸洗废液综合利用技术是经过科技人员多年的研究、试验及工业规模运行之后而获得的,工艺设计合理。主要设备成功研制并应用,满足回收废盐酸的需求,既为企业增效,又为国家环保做贡献,社会效益较佳。

[1]张海东,张秀风,孙金茂等.废盐酸的再生利用[J].金属制品,2008(4):53-56.

[2]税清润,钟鹏.酸再生酸雾处理系统优化改进[J].四川化工,2006(03).

[3]陈东旭,颜代昶,朱晓.酸再生喷枪结构技术改造 [J].四川冶金,2001(02).

[4]方泽民,王如意.酸再生技术改造及软磁铁氧体磁性材料的开发[J].武钢技术,2002(05).

[5]徐静.酸再生系统中的自动化控制 [J].天津冶金,2008(03).