油气管道的腐蚀监/检测技术研究分析

2014-01-19李建波胡正海张莉梅陈龙利

李建波 胡正海 张莉梅 张 勇 陈龙利

(1.西南石油大学化学化工学院,成都 新都 610500;2.新疆独山子天利实业总公司,新疆 独山子 833600)

油气管道的腐蚀监/检测技术研究分析

李建波1 胡正海1 张莉梅1 张 勇2 陈龙利1

(1.西南石油大学化学化工学院,成都 新都 610500;2.新疆独山子天利实业总公司,新疆 独山子 833600)

针对目前油气集输管道出现日益严重的腐蚀,解决油气集输管道腐蚀问题已经成为现阶段油气开采的重点工作,本文对目前油气集输管道各种腐蚀监/检测技术进行调研,并对各种技术的特点做了一定的分析介绍。

油气管道 腐蚀 监测

0 引言

腐蚀监测/检测是获取设备腐蚀速度、环境对材料的腐蚀性随时间变化信息以及某些与腐蚀有关的参数的活动[1]。腐蚀监测/检测可以分为在线监测和离线监测,在线监测可以在设备正常运行的情况下,测量各种工艺气液流状态的腐蚀性,测出因与介质作用使设备发生的腐蚀速率是多少,并获得设备腐蚀过程的相关信息,主要方法有:挂片法、电阻探针法等。离线检测是在设备运行一定时期后检测管道有无裂纹,是否存在局部腐蚀穿孔的危险以及通过分析方法探明腐蚀原因,最后解决腐蚀问题等[1],主要方法有超声波法、分析法等。

腐蚀监/检测技术是全面认识油气田生产系统腐蚀因素,制定油气管道防腐蚀措施的基础,是监测评价防腐蚀措施效果的有效手段,能起到掌握油气田生产中油气管道的腐蚀现状、腐蚀动态的作用[2]。

1 在线监测技术

1.1 腐蚀挂片技术

挂片技术是油气田腐蚀监测中使用最普通、最广泛的腐蚀监测方法之一,而且是能最直接、有效测定腐蚀速度的方法。无论是实验室腐蚀试验还是现场检测, 都得到了普遍使用, 它能最直观的反应金属设备的腐蚀状况,在很多情况下首选腐蚀挂片法作为油气集输管道的腐蚀监测。挂片法的缺点是检测周期长,不能及时反应腐蚀速率,所以在管道腐蚀监测中通常采用其他监测法和挂片法同时来监测。从通过失重可以计算出其放置期内的平均腐蚀速率。

挂片腐蚀速率计算公式如下:

式中:V—腐蚀速率(CR),g/(m2.h);—反应时间,h;—试片腐蚀失量,g;A—试片表面积,mm2; L—试片长,mm;a—试片宽,mm;b—试片厚,mm。

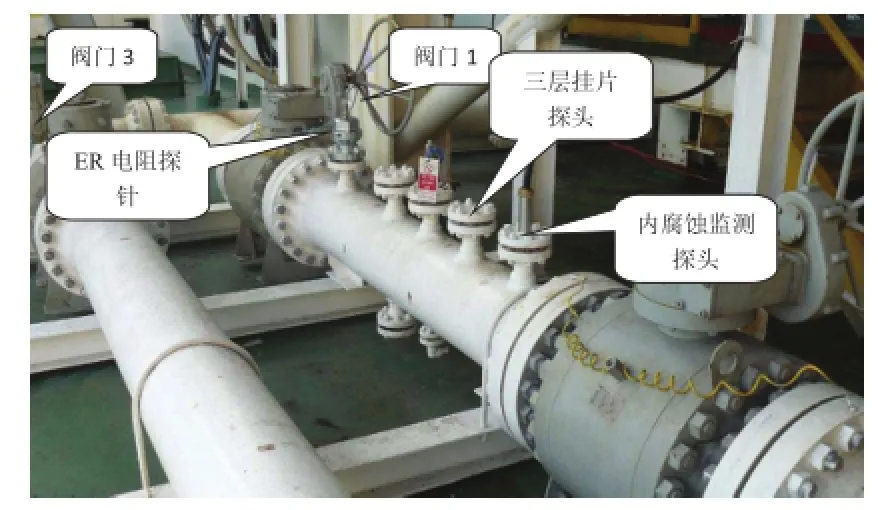

腐蚀挂片的类型有很多种,不同的管道环境应采用不同的挂片。挂片通常安装在刚性支架上,是挂片与管线绝缘。挂片可以单独安装,也可以成对安装或者多对安装,所以要根据工艺介质的性质、预腐蚀机制和可用的插口形式来选择支架构型。某油田管道腐蚀监测采用的腐蚀挂片现场图如图1所示。

图1 为某油田管道腐蚀挂片图

1.2 腐蚀探针技术

1.2.1 电阻探针法(ER)

腐蚀电阻探针法(ER)在油气管道腐蚀监测上应用较多,其原理是根据欧姆定律原理,即金属探针的横截面积由于腐蚀而减小时,其电阻增加。通过测量敏感元件的电阻值变化,计算出金属腐蚀速率。由此可见,ER法的优点是可以进行连续的腐蚀监控,探针比试片更方便,不需回收试片和进行失重测量便可以得到结果,具有很高的实际应用性能[3]。但其也有许多缺点,ER探针的灵敏度不能进行实时腐蚀测量,它不能提供实时数据, ER探针只适用于监控均匀腐蚀不能测出点蚀速率,并且当探针存在沉积物时,测量结果就会失效。

1.2.2 LPR线性极化电阻法

线性极化电阻(LPR)法的基本原理是通过测量腐蚀电流从而获得腐蚀速度。即将一个小的电位扰动(20mV左右)施加到腐蚀电极上,测得相应的极化电流。因为极化电位与极化电流的比值为极化电阻,所以腐蚀速率可以根据其与极化电阻成反比的关系得出,可以直接解释测量结果,该技术的优点是能够快速得到瞬时腐蚀速率,在适当的环境中方便在线实时监控,缺点是为了能准确测量,需要环境具有相对较高的离子导电性,且腐蚀电位不稳定会造成错误的测量结果。

1.2.3 电感探针检测法

电感探针检测法是由ER腐蚀探针转化而来的,该技术是在传感器中埋设一个线圈,通过其感抗的变化来测定金属探针厚度的减少。具有高磁导率强度的金属探针强化了线圈周围的磁场,因此金属探针厚度的变化将影响线圈的感抗。该产品于1996年同时在美国和欧洲注册专利,具有世界领先水平。该技术优点是测量原理相对简单,敏感度比ER探针高几个数量级,传感器信号受温度变化影响程度比电阻信号低,且可用于实验室和现场。

1.3 场图像技术

场图像技术(FSM)又称场指纹法,工作原理和电阻法(ER)类似,但使用结构本身作为传感元件。基于这个原因,本方法应该被称为电阻矩阵法(ERM)。FSM监测大面积内腐蚀并能区别均匀腐蚀和点蚀,这归功于矩阵的设计,均匀腐蚀引起所有传感针对的反应而点蚀仅影响附近的传感针对[4]。该方法是非置入式腐蚀监测技术,可以适时监测壁厚的变化情况,能够及时发现沟槽腐蚀,均匀腐蚀等变化情况,是目前为数不多的可以安装到海底的腐蚀监检测技术。该技术主要是在管道外壁焊接大量的探针对,通过FSM发出激励的稳定电流,监测壁厚的减薄情况。该技术配套一个软件MultiTrend可以实现腐蚀速率评估,油气管道不同部位壁厚减薄量等信息。

1.4 旁路式管道腐蚀监测技术

1.4.1 旁路式管道腐蚀监测技术简介

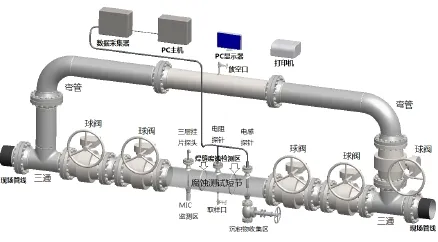

旁路式管道内腐蚀监测系统结合了目视检查法及在线腐蚀监测方法中的腐蚀挂片、腐蚀测试短节、电阻探针、电感探针等方法,通过分析多方位腐蚀监/检测数据,结合腐蚀、结垢产物及微生物等分析手段,指导防腐措施的调整,使之达到理想的腐蚀防护效果,延长管道的使用寿命,保证生产正常[5]。

图2 为旁路式管道内腐蚀监测系统实施例图

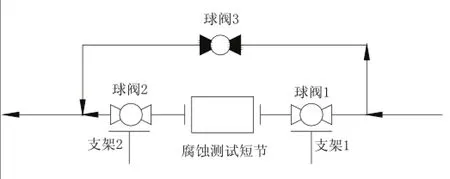

旁路式内腐蚀监测装置包括:监测管段、旁通、法兰、阀门、监测探头、腐蚀挂片、上下取样口、电缆、电化学工作站。旁路式管道内腐蚀监测系统实施例图如图2所示,腐蚀测试短节管路示意图如图3所示,腐蚀测试短节管路图如图4所示。

图3 为腐蚀测试短节管路示意图

图4 为腐蚀测试短节管路图

旁路式腐蚀监测技术的主要优点有[5]:①可在线拆装;②可根据需求选择不同的监测部件;③能实时监测管道内腐蚀情况及环境突变;④能获得直观的内腐蚀信息;⑤能获得腐蚀、结垢产物及沉积物;⑥能获得微生物腐蚀信息;

1.4.2 旁路式腐蚀监测技术在油田的应用情况

目前旁路式腐蚀监测技术已被中海油各油田广泛应用,并且取得了较好的腐蚀监测效果。2006年,中海油能源发展股份有限公司采油技术服务分公司在BZ26-2平台成功启动了旁路式内腐蚀监测系统,该系统的成功运行为研究海底管道内腐蚀的机理、腐蚀产物的构成、微生物繁殖情况提供了更加直观的依据。通过该系统,第一次实现了在线缓蚀剂效果评价、优化和效果跟踪,有效地缓解了海底管道的内腐蚀速度。继BZ26-2油气田建立旁路式内腐蚀监测系统以后,已经在新文昌油田、乐东气田、番禺油田、西江油田等油气田建立了该系统[5]。

2 离线检测技术

2.1 电化学噪声技术

电化学噪声技术(EN)的原理非常简单,它是通过测量自腐蚀电极的电位和电流的波动来获取腐蚀数据,电化学噪声技术是一种原位无损的监测技术,在测量过程中无须对被测电极施加可能改变腐蚀电极腐蚀过程的外界扰动。电化学噪声技术可以监测诸如均匀腐蚀、孔蚀、裂蚀、应力腐蚀开裂多种类型的腐蚀,并且能够判断油气管道腐蚀的类型。该技术的灵敏度很高而且运行良好。它是具有检测局部腐蚀破坏能力的非常少有的技术之一。

2.2 射线检测技术

射线检测技术又称射线照相术,射线的种类很多,其中易于穿透物质的有X射线、γ射线、中子射线三种。它可以用来检测油气管道局部腐蚀, 借助于标准的图像特性显示仪可以测量壁厚。射线照相法是用X射线、γ射线穿透试件,以胶片作为记录信息器材的无损检测方法。射线检测胶片对材质内部结构可生成缺陷的直观图象,定性定量准确,检测结果直接记录,并可长期保存,结果比较直观,检测技术简单,辐照范围广,检测时不需去掉管道上的保温层,通常需要把射线源放在受检管道的一侧,照相底片或荧光屏放置在另一侧,故难以用于在线检测。对体积型缺陷,如气孔、夹渣等检出率很高,对面积型缺陷,如裂纹、末熔合类,如果照相角度不适当,则比较容易漏检。射线检测的局限性还在于成本很高,且射线对人体有害,射线检测时检测人员必须采取严格的防护措施

2.3 超声波技术

超声波技术(UT)是一种离线检测技术,由于管道和容器内部的腐蚀将导致器壁有效厚度的减少,所以通过测量器壁的剩余厚度,可以定量地计算管道或容器的腐蚀程度。在实际应用中,通常对于易于发生腐蚀的部位(如流速高的弯头部位等)使用该技术,通过测厚所得数据与其他检测数据相结合,综合判断腐蚀的情况。

超声波探伤和测厚方法的优点是特别适用于对油气管道内部的缺陷进行检测,对分层裂纹很敏感,容易判定厚度方向上的缺陷部位,可从一面进行探伤,被检物厚度的上限值很大,装置小型、轻便,容易在现场使用,响应速度较快,试验费用低,易于安全管理和实现探伤自动化[6]。超声波装置也有自己的缺点或局限性,如对于铸件和焊缝等被检对象以及对于密集气孔、缩孔、气孔、焊缝缩孔、夹渣等缺陷,超声波法不如射线照相法。

2.4 RPCM(对环腐蚀监测技术)

RPCM腐蚀测量仪是基于金属件截面积与它的电阻值的经典关系式,该技术利用了激励、检波和优化设计技术极大地提高了电阻腐蚀测量技术的测量灵敏度。

RPCM技术在保证高灵敏度的条件下,可以采用与管道相同厚度的敏感元件,使测量寿命与管道设计寿命相同。如果设管壁厚度为19mm,可以采用6mm测量环,当腐蚀速度<0.1mm/year时可在7h内有响应,当缓蚀剂添加失控 (腐蚀速度10mm/year) 15min有响应。RPCM是360度管道覆盖和8~16通道腐蚀数据输出。最有效地描绘出不均匀腐蚀的状况。该技术可用测量环的寿命可超过20年。

2.5 分析检测技术

分析检测技术是腐蚀检测技术中不可或缺的方法,主要有以下内容:

(1)总铁与亚铁含量

水样中亚铁或总铁离子的数量是间接表征系统是否发生腐蚀的重要指标,当腐蚀性介质与系统中的铁(Fe)发生反应时,铁会被氧化成铁离子(Fe2+),而二价铁离子(Fe2+)在水中溶解氧的作用下会转变成三价铁离子(Fe3+)。通过测定水中溶解的总铁量,可以判断出生产流程、设备有无腐蚀倾向。

目前总铁含量的测定有两种方法:室内推荐采用磺基水杨酸法,野外快速测定推荐采用硫氰酸盐法和测铁管法[7]。

磺基水杨酸法的原理为:在酸性介质中,水样中的二价铁离子用高锰酸钾或双氧水氧化,控制溶液的pH值,三价铁离子与磺基水杨酸反应生成紫色络合物,其颜色强度与三价铁离子的含量成正比,借此用分光光度计进行比色测定水中总铁含量。

硫氰酸盐法的原理为:在酸性条件下,高锰酸钾可将二价铁离子氧化成三价铁离子,而三价铁离子与硫氰根离子作用,生成红色络合物,其颜色深度与高铁离子浓度成正比,此法可测水中总铁,反应式如下:

测铁管法按照测铁管生产厂家的使用说明进行操作,通常采用测铁管法,在现场测试。

(2)腐蚀结垢的宏观检测

利用设备、管路更换及停产大修的机会,对有代表性的容器、管路内部进行宏观检测,必要时拍摄照片,这有利于直观的观察腐蚀结垢的严重程度,检测内容包括:①对易形成湍流腐蚀和磨损腐蚀的部位,如:焊缝、应力集中点、弯头、变径、三通、积水管段等重点观测;②对容器、设备的外表面和内表面的点蚀、裂纹、锈斑、鼓泡等现象进行详细描述;③如发生结垢,对垢的类型、颜色、状态等详细描述;④如发生垢下腐蚀,观察腐蚀的程度与形式;⑤及时提取腐蚀产物和结垢产物,并进行进一步的成分分析。

(3) 腐蚀产物分析

一般来说,对易腐蚀管材的选取主要在两个阶段进行:①在进行设备或管道的制备安装时,为了保证提供合格的材质而对重要部位或者是易发生腐蚀部位的材质进行取样;②在进行停产检修或大修时,对更换的腐蚀管道或设备的典型腐蚀部位进行取样,同时可在大修时安排取腐蚀产物。通过透视电子显微镜和X射线衍射仪联合对腐蚀产物和腐蚀形态进行分析,最终确定腐蚀原因并采取相应的防腐措施。该方法针对腐蚀情况而言具有滞后性,但是它可以提供有效可靠的分析结果。

(4) 细菌分析

在油田腐蚀过程中,起作用的细菌主要有三种,分别是:TGB、FB和SRB。TGB为腐生菌,它是异样型细菌,在一定条件下,它们从有机物中得到能量,产生粘性物质,通过粘附作用使细菌繁殖,造成系统腐蚀;FB为铁细菌,它的作用是使二价铁离子转变为三价铁离子并从中获取能量,形成的氢氧化铁可在细菌膜翘内部或外部储存;SRB为硫酸盐还原菌,它为厌氧菌,在缺氧的状态下,它以生产水中的高价态硫为食物,将其还原为硫化氢,对系统产生腐蚀,它在腐蚀电化学上的解释为:硫酸根SO42-中的硫是+6价,在一般情况下硫酸根是很稳定的。

细菌含量监测的原理为绝迹稀释法,即将欲测定的水样用无菌注射器逐级注入到测试瓶中进行接种稀释,然后将其放入恒温培养箱中进行培养。根据细菌阳极反应和稀释的倍数,计算水样中细菌的数目。

细菌生长的鉴别方法如下:SRB瓶中变黑或有黑色沉淀,即表示有硫酸盐还原菌;TGB瓶中液体由红色变黄或混浊即表示有腐生菌;铁细菌测试瓶中出现红色沉淀即表示有铁细菌。

(5) pH值

pH值是表示预测系统是否发生腐蚀的重要的监测指标,因此应该对水样进行定期的pH值测试,对水质的变化进行及时有效的掌握。目前pH值的监测方法主要为pH计法。

(6)腐蚀环境

油气田常见的内腐蚀环境包括:温度、压力、CO2/H2S含量、地层水成份、油气水的流量、管道直径和走向、含砂情况等。

3 总结

油气管道的腐蚀已经成为油气集输中不可避免的最大问题,当然给石油经济带来的损失也是相当严峻。随着科学技术的不断发展,联合计算机与电子技术,腐蚀监/检测技术已经实现了自动化,在腐蚀监/检测过程中可以更加快速便捷了解油气管道的腐蚀信息,以便采取有效的防腐措施来防止腐蚀的进一步发生,从而避免了不必要的事故灾难发生。所以更加全面了解目前腐蚀监/检测技术,对腐蚀问题的解决带来更好的帮助。

总之,各种监/检测技术具有不同的特点,适应于不同的工况,但是没有一项技术能够满足直接观察管道内壁腐蚀形貌,同时提取腐蚀产物和微生物粘泥的功能。该问题正是旁路式内腐蚀监测系统可以完成的,旁路式内腐蚀监测系统的应用正好弥补了其他腐蚀监测技术存在的缺陷。所以,旁路式管道腐蚀监测技术应该是今后油气管道作为腐蚀监测的先进、高效、重要的一种技术手段。

[1] 张炜强, 秦立高, 李飞. 腐蚀监测/检测技术[J]. 腐蚀科学与防护技术, 2009, 21(5):476-479.

[2] 于志华, 孟祥刚. 腐蚀监测技术及其在油气田的应用[J]. 管道技术与设备, 2012(2): 48-49.

[3] 郑云萍, 刘奇, 张峰等. 气井井下的腐蚀监测技术[J]. 腐蚀与防护, 2013,34(4):355-357.

[4] 许华文, 廖俊必, 殷国富. 场指纹法管道腐蚀监测系统小腐蚀坑的高精度识别方法[J]. 腐蚀与防护, 2013, 34(34):330-334.

[5] 廖伍彬, 邓晓辉, 邓卫东. 旁路式管道内腐蚀监测技术应用[J].科技创新导报, 2010(30):93.

[6] 刘慧芳, 张鹏, 周俊杰等. 油气管道内腐蚀检测技术的现状与发展趋势[J]. 管道技术与设备, 2008(5): 46-48.

[7] NACE RP0192—98 Monitoring corrosion in oil and gas production with iron counts[S].

Oil and Gas Pipeline Corrosion Monitoring / Detection Technology

LI Jian-bo1, HU Zheng-hai1, ZHANGLi-mei1, ZHANG Yong2, CHEN Long-li1

(1.School of Chemistry and Chemical Engineering, Southwest Petroleum University, Chengdu 610500, China; 2.Xinjiang Dushanzi Tianli Industrial Corporation,Karamay, 833600, china)

In view of the current oil and gas pipeline corrosion seriously, Solving the corrosion problems of oil and gas gathering pipelines has become the focus of the work at this stage of oil and gas exploration.This paper present a variety of oil and gas gathering pipeline corrosion monitoring technology research.and various and introduced the characteristics of oil and gas gathering pipeline corrosion monitoring technology

oil and gas pipeline; corrosion; monitoring

TG174.41

A

10.13726/j.cnki.11-2706/tq.2014.11.048.05

李建波 (1963-) ,男,副教授,现主要从事油田防腐及除垢的研究工作。