美国原油管道输送损耗标准先进性研究

2014-01-19马兆颖翟兴国马伟平

马兆颖 李 鹏 刘 锋 翟兴国 马伟平

(1. 中国石油集团工程设计有限责任公司华北分公司,北京 100120;2. 中石油生产经营管理部,北京 100007;3. 中国石油天然气股份有限公司管道丹东输油气分公司,辽宁 丹东 118001;4. 中油管道长沙输油气分公司,湖南 长沙 410006;5. 中国石油管道研究中心,河北 廊坊 065000)

美国原油管道输送损耗标准先进性研究

马兆颖1 李 鹏2 刘 锋3 翟兴国4 马伟平5

(1. 中国石油集团工程设计有限责任公司华北分公司,北京 100120;2. 中石油生产经营管理部,北京 100007;3. 中国石油天然气股份有限公司管道丹东输油气分公司,辽宁 丹东 118001;4. 中油管道长沙输油气分公司,湖南 长沙 410006;5. 中国石油管道研究中心,河北 廊坊 065000)

评价了国内油气管道输损研究现状,存在的主要问题是缺少针对管道损耗特性的研究方法。介绍了美国石油协会标准API Std2650-2003《液体管道质量计量协调》,该标准的先进性主要体现在首次提出了原油管道损耗特性分析方法,综合利用损耗控制图、仪表控制图、仪表趋势图和损耗累计图等多种方式,应定期监测管道损耗以确定正常损耗值和异常损耗。此外,规定了严格细致故障排查程序和影响因素分析程序。最后,提出了该标准的采标建议。

管道 标准 损耗 控制图 趋势图 累计图

0 前言

油气长输管道具有距离长、覆盖面广的特点,加之输送压力、温度以及环境条件的影响,不可避免的存在输送损耗的问题。国内学者针对天然气管道输损问题进行了深入研究[1],指出输损的影响因素是计量系统准确度、管存量准确度、管道阀门泄漏和放空作业管理水平等。我国管输原油交接损耗定为0.35%,在此范围内的损耗由买方承担,其依据能源油[1990]943号文件,但未提及损耗量构成[2]。原油管道输损包括蒸发损耗、泄漏损耗和计量误差。存在的主要问题是缺少针对管道损耗特性的研究分析[3,4],降低损耗的办法主要依靠测量仪表选型、加强设备管理、尽量减少放空作业等。文献提出了典型含蜡原油管道运行数据分析方法[5],但主要用于制定安全优化运行方案,不涉及管道损耗分析。

实际上,管道长时间运行后会产生不同程度的损耗,损耗反映了一条管道的计量准确度能力,应定期监测管道损耗以确定正常损耗值和异常损耗,并采取减缓措施,超过正常值的损耗会引起利益相关方面的争执,甚至需要追加投资解决异常损耗。此外损耗可能是有形的,例如通过调整成品油批次或者库存以减少损耗,更多情况下损耗难以精确计算,主要是由于日积月累的误操作或者计量系统的缺陷造成的。

1 API Std2650-2003简介

美国石油学会API Std2650-2003《液体管道质量计量协调/Reconciliation of Liquid Pipeline Quantities》,2010年重新确认继续有效,核心内容是监测液体管道损耗、确定管道正常损耗值和异常损耗的统计分析方法,以及故障排查建议等。该标准适用于密闭输送液体管道,不适用于气体管道和多相流管道。该标准首次提出了原油管道损耗特性分析方法,对于完善管道损耗研究是有益的补充,限于篇幅,本文列出该标准的重要技术性条款,以供参考。

2 国内管道损耗标准简介

针对油气管道计量技术国内标准比较完善,例如Q/SY 1448-2011《输油管道计量导则》,但主要针对计量系统的工程设计、设备选型、施工安装和操作维护,较少涉及输油管道计量误差分析方法。

针对管道损耗计算方法,国内标准主要是Q/SY 197-2012《油气管道输送损耗计算方法》,规定管道输送损耗量计算公式见式(1),该公式适用于油气管道,不区分介质;部分参数(例如自用量)难以准确确定;仅能得到损耗数值,缺少系统的评价体系和判定准则,不能直观的反映管道运行状况。

式中Δmh损耗量;ma、mb收销油气量;mP1、mS1、mP2、mS2期初和期末对应的管存量、储油气库存量;mc自用量;mf放空量,单位为t或者m3。

3 API Std2650-2003损耗分析方法

3.1 损耗定义

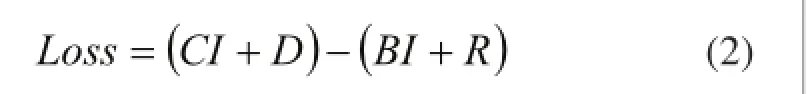

损耗指指定期限内发油方和收油方之间的差异,可能是有形的(体积或者质量),例如渗漏、泄漏或者蒸发等,见式(2)。

式中Loss损耗;CI规定期限内终止节点对应的管存;D规定期限内发油量;BI规定期限内初始节点对应的管存;R规定期限内收油量。

损益分析包括采集数据、计算损耗值,绘制不同类型损耗曲线图(控制图、趋势图和累积图),图中应标注控制界限以及统计分析工具等。管道损耗检测图应根据运行数据实时更新,一定时间累计的数据或者周期性更新的数据是没有意义的。

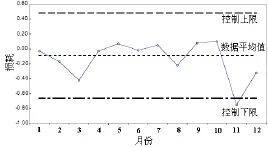

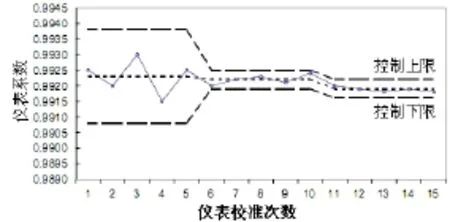

3.2 损耗控制图

控制图适用于连续监测数据,确认管道和设备运行正常,以及是否在控制极限内。控制极限(上限、下限)可根据历史数据确定(至少基于1年历史统计数据),也可以人为设定。管道如无较大规模改造或者工艺变更,控制极限有效期为1年。损耗典型控制图如图1所示,监测数据围绕着中间(平均)值分布,中间值是监测数据的算术平均值,在控制图中以水平线表示。

控制图可以直观的反映管道运行稳定性、周期性趋势以及性能变化情况,特殊原因产生的数据点,应标注在控制图上,但不用于平均值、标准偏差和控制界限的计算,特殊原因包括仪表故障、作业票延迟、管道在液压试验时产生位移等),在特定期限内可能会产生测量值误差,但属于管道非正常工况。

原则上如有高于、低于平均值的五个连续点,且趋向于一个方向(上或者下),表明管道控制较差或者改变到新的性能状态,应引起重视,例如检查罐体渗漏、计量仪表校准等。如管道处于受控状态,但平均偏差与零相差很大,则仍属于不良状态。同理,如果控制极限上限和下限的间距较宽,管道稳定性可能并不理想。超出控制极限的数据点,可能原因是设备故障、误操作等,应立即调查确定原因。

图1 损耗控制图

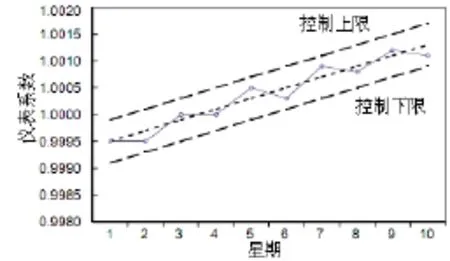

3.3 仪表控制图

仪表控制图即通过监测仪表性能确认管道状况,见图2,图中仪表系数是时间或者输量的函数。与损耗控制图不同,由于仪表允许校准总次数有限,一般每隔5次仪表校准后重新设置控制极限。

图2 仪表控制图

可绘制多功能仪表控制图,例如仪表系数是可预测的,如果管道运行平稳且仪表状态良好,仪表控制图还可设置报警极限、处置极限和容许极限等。如果管道运行工况或者输送介质性质不稳定,报警极限或者处置极限可能差别不大;此外,仪表控制图横坐标还可以是流量、温度、压力或者输送介质性质参数等。

3.4 仪表趋势图

监测数据表现为持续向上或者向下趋势时,而不是沿平均值上下浮动时,宜采用趋势图,例如对于服役时间较长但不属于报废等级的仪表,仪表系数会随着时间不断增加,见图3。趋势图中的控制极限和平均值应采用线性回归的公式计算,而不是定值。

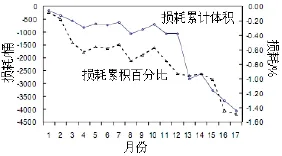

3.5 损耗累计图

累计图表征某些变量的累积值,累计图与趋势图类似,表现出向上或者向下的趋势,例如损耗-时间累计图,见图4,损耗单位可以是累积桶数,也可以是累积百分比。累计图可结合控制图使用,损耗累计图斜率突然变化,往往是异常事件的先兆。

图3 仪表趋势图

图4 损耗累计图

4 API Std2650-2003管道故障排查建议

管道损耗超过控制极限,应启动故障排查程序,包括计量数据分析、人员访谈、站场考察、测量设备评估和检定等阶段。

4.1 仪表系数

仪表系数对工作条件很敏感,输送介质的流量、温度、压力和密度都可能导致仪表系数变化,例如接近测量极限运行的仪表,流量系数变化非常敏感;涡轮流量计用于计量高粘度油品时误差较大;汽油仪表用于柴油,误差可达3%;仪表启动和停机间隔过短,也会产生误差。

4.2 储罐计量

罐壁倾斜、罐底不平整、罐底沉积物(游离水)都可能对计量值产生误差;温度计未能在液体中保持足够时间已达到热平衡,油品温度测量值会产生误差;热应力、收发油操作、蒸发损耗等对储罐液位也可能造成影响。

其他因素也可能对管道损耗产生影响,例如管道结蜡、混油界面密度差、管道埋深地温季节性变化、泄漏未遂事件等。

5 结论

综上所述,API Std2650-2003的技术先进性主要体现在首次提出了原油管道损耗特性分析方法,综合利用损耗控制图、仪表控制图、仪表趋势图和损耗累计图等多种方式,应定期监测管道损耗以确定正常损耗值和异常损耗。此外,规定了严格细致故障排查程序和影响因素分析程序,具有借鉴意义。建议国内标准进行采标。

[1] 李锴, 牛树伟, 刘治华. 长输天然气管道输损管理[J]. 油气储运, 2010, 29(9): 708-710.

[2] 王剑梅, 卜文平, 张劲军. 管输原油损耗原因与改进措施[J]. 油气储运, 2006, 25(6): 41-43.

[3] 梁光川, 袁宗明, 蒲爱华. 天然气输差问题分析与研究[J]. 天然气工业, 1999, 19(5): 70-75.

[4] 张书丽, 尤永建. 天然气输差的产生原因及降低途径[J]. 天然气与石油, 2005, 23(3): 20-22.

[5] 于涛, 李岳. 典型含蜡原油管道运行数据分析[J]. 天然气与石油, 2013, 31(4): 8-11.

Research on the Advancement of American Crude Oil Pipeline Loss Standard

MA Zhao-ying1, LI Peng2, LIU Feng3, ZHAI Xing-guo4, MA Wei-ping5

(1. China Petroleum Engineering CO., LTD North China Company, Beijing 100120, China; 2. China National Petroleum Corporation Production & Operation Management Department, Beijing 100007, China; 3. Dandong Sub-Company of PetroChina Pipeline Company, Dandong 118001, China; 4. Changsha Sub-Company of PetroChina Pipeline Company, Changsha 410006, China; 5. PetroChina pipeline R&D Center, Langfang 065000, China)

The research situation of domestic oil and gas pipeline loss was assessed. The main problem was short of special pipeline loss study method. The paper introduced American Petroleum Association standard API Std2650-2003, Reconciliation of Liquid Pipeline Quantities, with the advancement were expounded in detail form firstly putting up the crude oil pipeline loss analyse method, and periodically monitoring pipeline loss for determinating normal loss and abnormal loss by means of comprehensive application of loss control figure and meter control figure and meter trend figure and loss accumulating figure. The standard specified strict failure inspection procedure and influence reasons analyse procedure. Finally, the suggestion of adopting of API Std2650-2003 is made.

pipeline; standard; loss; control figure; trend figure; accumulating figure

TE988

A

10.13726/j.cnki.11-2706/tq.2014.11.022.03

马兆颖 (1978-) ,女,山东龙口人,工程师,现主要从事长距离油气管道节能评估工作。