基于“作业面”模式下集卡配置的仿真研究

2014-01-18陆永样王美蓉许晓雷

王 军 陆永样 王美蓉 许晓雷

(大连海事大学交通运输管理学院 大连 116026)

现今我国的集装箱码头正处于快速发展的时期,其对集装箱码头装卸效率的要求越来越高.关于集卡调度和配置问题已经有了很多研究,文献[1]运用了启发式算法研究集装箱码头的集卡运输;文献[2]以集卡行走距离最短为目标,建立集卡路径优化模型,求解了集卡最优行走路径;文献[3]研究了在同时装卸集装箱的情况下,考虑集卡运输以及岸桥的作业时间,利用进化算法来求解集卡最优路径;文献[4]研究了在“作业面”模式下,综合考虑岸桥及厂桥的作业时间建立了以时间最短为目标的集卡调度模型,解决了不同船舶装船作业和卸船作业同时进行时的最优路径问题.此外,随着仿真技术的发展,物流系统仿真分析及优化为集装箱码头研究的问题提供了更广阔的思路[5].文献[6]利用 Witness建立了码头前沿到堆场的基于单船装卸运输的仿真模型,考虑集卡路径选择对装卸作业的影响,分析了车速及配置量与作业时间的关系并给出了优化建议.文献[7-8]也基于仿真的方法来分析与集卡相关的优化策略.

本文在前人的研究基础上,利用基于最短路的优化模型对实际问题进行求解,得出“作业面”模式下的最优路径,然后在仿真模型中验证并以集卡为研究对象,分析仿真结果最后给出集卡配置量的建议.

1 集装箱码头装卸工艺分析

集装箱码头是集装箱运输物流系统中的关键组成部分,其中的装卸系统是一个复杂的、并发性强的离散事件系统.集装箱码头平面布局及装卸工艺的优劣直接影响着自身的生产效率.有统计资料表明,集装箱在整个运输过程当中,大约有35%时间处理在非运送状态,在这一阶段要耗费的劳动量却占着全程的80%,集装箱在该状态下的大部分时间是处在码头的装卸、堆存和保管当中[9].因此要提高整体运输的效率,关键在于提高集装箱码头上的生产水平和作业效率.

1.1 集卡的配置分析

在集装箱码头装卸流程所涉及的装卸机械当中,岸桥的价格相对于其他机械来说非常昂贵,所以在传统装卸工艺下,平均每一台岸桥会相应的配备较大数量比的场地装卸机械、集卡以及相关的人员和设备等.这种配比的目的是为了尽可能的避免岸桥等待集卡的情况以及充分利用岸桥的产能,提高岸桥的利用效率,以此来达到提高产值和节约成本的效果.

基于提高岸桥利用率而进行的集卡配置策略,没有考虑到可能会引起资源浪费的情况.无论多好的调度规则,为了确保岸桥处于较高的利用状态,总会让集卡在岸桥前排队等待岸桥,在适度原则下,这种排队造成的浪费是不可避免的,也是合理的.但是由于这样的配置往往带有主观经验性及盲目性,一些管理者可能会超量的增加集卡配置数量,在这种情况下,就会产生部分没必要的排队时间和集卡在道路拥堵的情况.其所造成的资源浪费会大大增加并且影响码头整体的生产效率.

1.2 集卡的调度模式分析

目前在涉及集卡作为水平运输工具的集装箱码头大多数采用“岸桥↔集卡↔龙门吊”的装卸工艺系统.针对该系统的集卡调度模式主要有2种:静态的“作业线”调度模式(STDM)和动态的“作业面”调度模式(DTDM).

STDM是传统的调度模式,在国内外的集装箱码头上已经得到了广泛的应用.该模式根据码头作业的实际业务量来为岸桥配备固定数量的集卡,这些集卡只服务一台岸桥直至作业完成为止再重新分配.在集卡与岸桥绑定进行作业的过程中,集卡的运输路径形成一条“作业路”.图1为“作业线”模式的作业流程示意图.

图1 “作业线”模式示意图

这种点到点之间的运输模式便于人工根据相应的指标来指派集卡和管理,适于实时调度能力低的集装箱码头.但是由于不同作业路上的业务量存在不平衡性,该模式下会出现作业路之间的集卡忙闲不均的情况,影响码头整体的作业效率.

目前计算机智能技术及GPS技术已经有了很大程度的提高,越来越多的集装箱码头采用全场动态的实时调度模式.DTDM的思路是打破原有的固定作业路模式,集卡不服务于固定的岸桥,同时也被所有的作业路共享.该模式依据一定的优化目标生成作业路任务,然后按照码头的实时情况来分配给集卡,接收到任务的集卡到相应的作业路上完成水平运输.图2为“作业面”作业模式示意图.

该模式还可能考虑当其中存在合适的路径时,集卡穿插实施场内集装箱转堆作业.由于这种模式的智能化程度较高,需要码头配备相应的计算机管理系统、定位导航设备和其他相关的硬件设施.

2 基于Flexsim装卸运输仿真建模

通过以上的分析,可以看出集卡的配置量关乎集装箱码头的作业效率的优劣,而作业效率是评价码头经济效益的基础.在一定的调度规则下,随着集卡的配置量的不断增加,集卡排队的总时间及在道路上拥堵的机会就会越来越多,当超过一定量之后,“效益背反”的现象越明显,说明在这当中应该存在一定的配置量,使得码头的装卸效率和资源的浪费状况达到可接受的平衡状态.

集装箱码头的装卸作业是集装箱整个运转流程的关键环节,只有令码头管理者拥有一定的决策依据,才能保障整体的效率.但是集装箱码头集卡运输体系具有高度的复杂性和并发性,解析数学方法往往会摒弃一些影响作业的因素来达到可计算的目的,得出解的结果会和现实情况存在较大的差距.因此,为了更加详实的反映码头的运作情况,在已有数学解析模型基础上通过仿真建模模拟集装箱码头的装卸流程来进行深入的研究.

2.1 Flexsim简介

Flexsim是由美国的Flexsim Software Production开发的一款商业化离散事件系统,是目前采用了最新VR技术的仿真软件,并且采用了面向对象技术,具有建模方便,显示功能强大的特点.当今在国内外得到了非常广泛的应用.

2.2 集卡调度仿真流程

该仿真模型模拟集装箱码头装卸作业的营运过程,通过定义好的调度模式,显示岸桥、集卡和后方堆场龙门吊的全程协作,然后对不同集卡数量下的运行结果进行考核,找出一次装卸任务下适用于一定调度模式的集卡合理配置量.

根据前文中调度模式的分析以及结合现代码头的装卸工艺,本次模拟的是一次装卸任务中在动态“作业面”模式下的进口箱和出口箱的运输.据此设计的仿真流程见图3.

图3 码头装卸仿真流程

在建模之前需要说明的是:(1)该模型在“作业面”模式下不考虑场内集装箱转堆;(2)集卡的任务路径是通过已有的最短路径模型及算法得出;(3)由于“作业面”模式下集卡的一次运输回路涉及两次装卸,集卡可先到进口泊位的岸桥从卸船作业开始,或者先到出口箱区从装船作业开始任务,即“进口泊位→进口箱区→出口箱区→出口泊位”或者“出口箱区→出口泊位→进口泊位→进口箱区”.所以在流程中的“集卡选择起运点”是指调度机根据当前分配给集卡的任务路径所涉及的进口泊位和出口箱区当中选择一方作为此次任务的起点,规则如下.首先依据路径最短选择,若路径较短一方阻塞情况比较严重,而远方较空闲则选择较空闲一方作为起点;(4)本次装卸任务中装卸对象全为标准箱,集卡一次运输一个标准箱;(5)集卡运输路网采用单循环模式,集卡在干道上可双向行驶,但是岸桥和龙门吊的作业区道路只允许单向行驶,且任意道路上不可超车.

模型的初始状态:集卡在停车场待命,集装箱船靠泊在码头,进口箱全部放在待卸船船舶上,出口箱全放在出口箱区的堆场.

2.3 仿真关键技术实现

任务序列(task sequences)是Flexsim仿真的核心机制.在该仿真模型中对集卡调度和装卸作业机制的实现要通过任务序列来定制.在Flexsim中,若一项任务序列需要同时占用2个或多个任务执行器对象来执行任务,则这项任务序列叫做协同任务序列(coordinated task sequences),否则就是一般任务序列.在模拟集装箱码头作业的时候,需要结合这2类任务序列来实现.

在本次模拟实验中,以集卡在作业路上行走作为主任务序列,该任务序列为一般任务序列.每当集卡行驶到泊位或者后方堆场作业区时,会触发协同的子任务序列,即需要集卡与岸桥或集卡与龙门吊协同进行装或卸的作业任务.该流程如图4所示.

图4 码头装卸任务仿真序列流程

每当触发子任务序列的时候,都要先经过一个占用的过程,即集卡和相应的装卸机械不被别的任务序列占用的情况下,该任务序列同时占用了这二者之后才能使协同任务序列往下执行,否者一直等到别的任务释放相关执行器对象为止.在子任务序列当中也使集卡排队的机制得以实现.

3 模型运行及分析

假设一项任务涉及2个进口箱区、3个出口箱区以及进口泊位和出口泊位各1个,有570 TEU进口箱和650TEU出口箱需要进行卸船和装船.在“作业面”模式下,依据基于集卡路径最短的优化模型得出优化的行驶路径见表1,其中剩余有80TEU的集装箱是通过“作业线”模式来运输.

表1 路径优化结果

3.1 模型及参数设定

在该作业当中,每条船配备2台岸桥,每个堆场配备1个轨道龙门吊.根据相关统计资料,取较先进岸桥的每箱作业时间(s/箱)符合正态分布N(104/21),龙门吊符合N(89/15),堆场限高5层,集卡最大速度为30km/h,路径长度根据布局设定.

3.2 运行结果分析

多次运行不同集卡配置量下的模型,考察完成任务花费的时间以及集卡的平均阻塞时间(包括排队以及路上堵塞情况).由于箱位是随机生成的,所以每次运行结果存在差异,所以最终取它们的平均值.得到结果分析如下.

1)在仿真模型中,集卡行驶的总里程是923 761m,优化模型求解的结果为901 900m.这主要是因为在数学模型当中只考虑点对点的运输而忽略了船体及堆场的长度,而在仿真模型中集卡行驶到相应贝位也会产生行驶距离,所以造成了行驶里程上的差异.这二者的差值约占优化模型结果的2.4%,小于5%,说明该仿真模型是针对优化问题而做的可用模型.

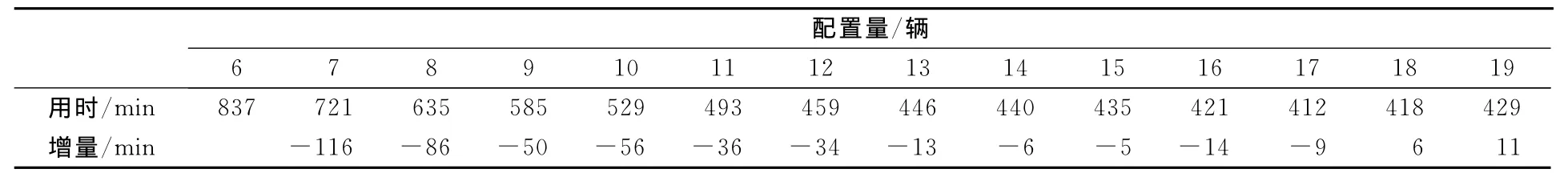

2)不同集卡配置量下任务完成花费时间/min的比较见表2,平均阻塞时间/min见表3,二者的折线图见图4.

表2 任务完成用时仿真结果

表3 集卡平均阻塞时间仿真结果

图4 仿真结果折线图

由图表可以看出,当集卡数量很少的时候,随着集卡数量的变动,任务用时的变化程度很大而集卡平均阻塞时间的变化程度很小,在这个区间内,集卡数量成为提高港口装卸效率问题的瓶颈.当集卡数量到达11辆之后,任务时间总体的变化趋势不断减缓直至因集卡堵塞时间过长反而影响了码头整体的装卸效率,集卡平均阻塞时间在集卡数量为13~15辆时增量很大,当达到18辆以上时,平均阻塞时间的增量趋势越来越大,这说明集卡阻塞的总时间(集卡数量ⅹ平均阻塞时间)在不断加大且程度在不断加剧,资源浪费情况也越发严重.此时“效益背反”现象随着集卡数量的增加从无到有,从模糊到明显.因此,就该项装卸任务来说,若任务时间窗较长则保持作业集卡的数量在12~14辆之间是比较合理的,若任务时间窗限制较严格则考虑配置16~17辆的作业集卡.在实际的码头装卸任务当中,调度员应该根据实际要求来对具体配置量做决策.

3)在模型运行过程的后期,随着任务路径不断减少,集卡会越来越集中到还有任务量的路径当中,整体的阻塞时间有不少产生于这些阶段.所以集卡配置应该是动态的,在任务的后期,可以适当的让部分集卡退出该任务或者转移到别的任务当中,以提高集卡的有效利用率和减少阻塞时间.

4)本次实验是在一定量的岸桥和龙门吊下得出的分析结果,在不同的岸桥及龙门吊配置量下会有不同的合理集卡配置量.只要是用同样的调度规则,本仿真模型主要逻辑和概念框架也可用于其他实际情况下集卡配置量分析.

4 结束语

本次实验建立了基于一项装卸任务的仿真模型,在“作业面”模式的实时调度规则下,通过仿真模型运行结果考量任务用时和集卡平均阻塞时间来分析集卡合理配置量,并在仿真模型运行过程中发现集卡的配置量应该是动态的,这样可以有效的减少集卡阻塞时间且保证码头的工作效率,这也将是今后研究工作应该更具体、更深入分析的问题所在.本次实验为码头管理者提供了一定条件下可靠的决策支持,也作为将来可以提供更多方面的支持的实践和技术基础.

[1]PRESTON P,KOZAN E.An approach to determine storage locations of containers at seaport terminals[J].European Journal of Operational Research,2003,148(1):92-101.

[2]杨静蕾.集装箱码头物流路径优化研究[J].水运工程,2006(1):32-35.

[3]计明军,靳志宏.集装箱码头集卡与岸桥协调调度优化[J].复旦学报,2007,46(4):476-480.

[4]王 军,许晓雷.集装箱码头集卡作业的路径选择[J].大连海事大学学报,2011(2):25-27,34.

[5]沙 梅.集装箱码头物流系统建模与仿真综述[J].上海海事大学学报,2005(1):6-12.

[6]张 莉,霍佳震.基于单船装卸运输模型的集卡配置仿真 研 究 [J].系 统 仿 真 学 报,2006,18(2):3532-3535.

[7]尚 晶,陶德馨.集装箱码头集卡调度策略的仿真研究[J].武汉理工大学学报,2006,30(5):827-830.

[8]李浩渊.集装箱码头物流系统的基于仿真的优化方法研究[D].沈阳:东北大学,2009.

[9]罗勋杰,樊铁成.集装箱码头操作管理[M].大连:大连海事大学出版社,2010.