电磁超声检测系统阻抗匹配电路优化设计

2014-01-15王亚午宋小春陈海林李羽可

王亚午,宋小春,陈海林,李羽可

(湖北工业大学机械工程学院,湖北 武汉430068)

对于电磁超声检测系统而言,其检测电路阻抗匹配的好坏,直接影响到电磁超声换能器的换能效率和最终的检测效果[1]。电磁超声检测系统中存在两种形式的基本阻抗匹配电路,即:1)激励电源箱与激励线圈间的阻抗匹配电路;2)接收线圈与滤波放大器间的阻抗匹配电路。要实现检测信号在上述两种基本电路中的最大功率传输,就必须对电磁超声检测系统进行阻抗匹配电路设计[2]。电磁超声检测系统常以50~500kHz的高频交流电作为激励载荷[3],此时激励电源箱内阻抗、线圈阻抗和滤波放大器内阻抗均不为纯阻性,而带有容抗和感抗的特性[4]。根据阻抗匹配原则,要使检测信号得到最大功率传输,就必须使激励线圈阻抗与激励电源箱内阻抗、接收线圈阻抗与滤波放大器内阻抗满足共轭关系,即电抗成份绝对值相等而符号相反[5-6]。

阻抗匹配电路的设计方法有很多,起初电路工程师通过手工计算的方法进行阻抗匹配电路设计。史密斯圆图设计法以读取图表的形式避免了繁复的手工计算,使电路设计更加便捷[7-8],而计算机仿真软件结合史密斯圆图的设计理念,通过计算机仿真程序代替人脑进行复杂查表运算,使阻抗匹配电路的开发更加迅速、准确[9]。鉴于此,本文使用ADS电路开发软件设计阻抗匹配电路,而后通过MULTISIM仿真分析软件对所设计的阻抗匹配电路进行分析,最后通过相应的物理实验对理论设计结果进行验证。通过理论结合实践的研究方式,优化电磁超声检测系统的传输电路,提升电磁超声检测效率,为电磁超声检测系统的阻抗匹配电路设计提供依据。

1 基于ADS的阻抗匹配电路设计

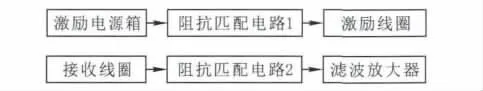

采用Agilent公司开发的ADS电路设计软件进行电磁超声检测系统阻抗匹配电路设计。设计电路分为超声激励和超声接收两部分:在超声激励部分中,激励电源箱作为源阻抗,激励线圈作为负载阻抗;在超声接收部分中,接收线圈作为源阻抗,而滤波放大器作为负载阻抗。两种电路的设计思路如图1所示。

图1 阻抗匹配电路设计思路

1.1 超声激励部分阻抗匹配电路设计

电磁超声检测系统的激励电源箱内部结构如图2所示。在进行阻抗匹配电路设计时,激励电源箱与激励线圈等效为图3所示简化电路[10],其中Cin为激励电源箱端口电容,Rin为激励电源箱内阻,Leq为线圈等效电感,Req为线圈等效电阻,Cd为线圈等效分布电容。

图2 激励电源箱内部结构

图3 电源箱内部简化电路

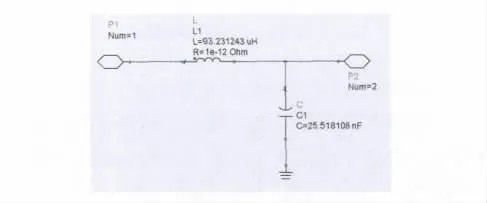

当匹配频率为200kHz时,激励电源箱与激励线圈间的史密斯匹配圆图如图4所示。通过仿真计算,激励电源箱与激励线圈间的LC阻抗匹配电路如图5所示,图中P1、P2分别表示激励电源箱与激励线圈,匹配电容C1≈25.5nF,匹配电感L1≈93.2μH。

图4 激励电源箱与激励线圈间的史密斯圆图示意图

图5 LC阻抗匹配电路

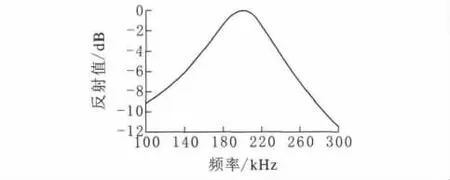

仿真分析当电流频率为100~300kHz时,电路中的反射值,分析结果如图6所示。结果表明:随电流频率的增大,电路反射值呈先减小后增大的趋势,当电流频率为200kHz时,匹配电路未出现反射,电路中能量全部传输,故上文所述的LC阻抗匹配电路设计方法可行。

图6 频率100~300kHz电路反射值

1.2 超声接收部分阻抗匹配电路设计

通过电表测得滤波放大器的电阻值为602.2 Ω,电容值为4.5×10-8F。由于电磁超声检测系统激励部分与接收部分呈对称设计,故接收线圈与激励线圈属性相同。阻抗匹配电路原理图如图7所示。

图7 阻抗匹配原理图

选择阻抗匹配频率为200kHz,接收线圈与滤波放大器间的史密斯匹配圆图如图8所示。通过仿真计算,接收线圈与滤波放大器间的LC阻抗匹配电路如图9所示,其中匹配电容C1≈12.1nF,匹配电感L1≈19.3μH。

图8 接收线圈与滤波放大器间的史密斯圆图示意图

图9 LC阻抗匹配电路

仿真分析当电流频率为100~300kHz时,匹配电路中的反射值,分析结果如图10所示。分析结果表明:随电流频率的增大,电路反射值先减小后增大,当频率为200kHz时,源端与负载间阻抗匹配良好,设计方案可行。

图10 频率100~300kHz电路反射值

2 基于MULTISIM的阻抗匹配电路仿真分析

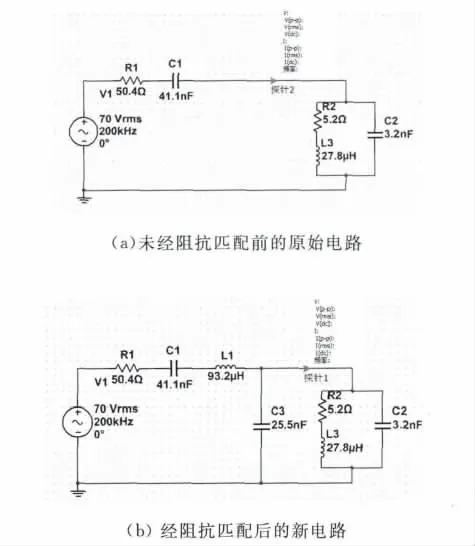

鉴于上文所述的两种阻抗匹配电路设计原理相同,设计方法相近,本节采用NI公司开发的MULTISIM电路仿真软件,仅针对图5所示阻抗匹配电路进行分析,图9所示电路分析方法相同,分析结果可类比,故在此不做详细描述。根据实际电路的结构特征,建立电路仿真模型如图11所示,其中图11a为未经阻抗匹配前的原始电路,图11b为经阻抗匹配后的新电路。

图11 电路仿真模型

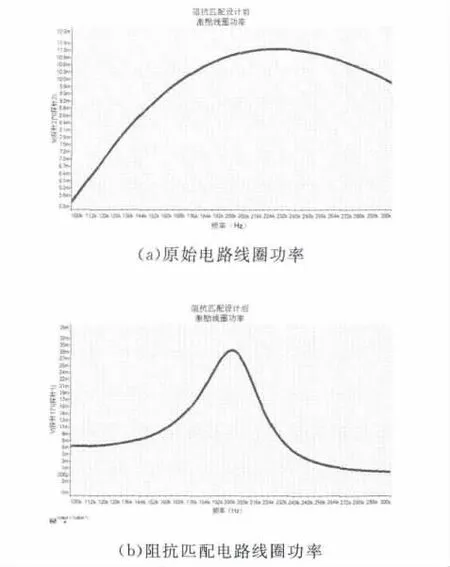

分别在两种电路激励线圈端口处安放探针(图11),则激励线圈功率P=V(探针)×I(探针)。设置仿真起止频率为:100~300kHz,通过计算求解,仿真结果如图12所示,其中图12a为不同激励频率下,未经阻抗匹配的原始电路中激励线圈功率,图12b为不同激励频率下,经阻抗匹配后的新电路中激励线圈功率。分析结果表明:1)经阻抗匹配设计后的电路,在激励频率为200kHz左右时,线圈功率突变,并且在激励频率为200kHz时达到最大值;2)未经阻抗匹配设计的原始电路,随激励频率的增加,线圈功率先增大后减小,且变化趋势缓慢,在激励频率为200kHz左右时,线圈功率未达到最大值;3)在给定激励频率为200kHz的情况下,相比较于未经阻抗匹配设计的电路,电路经阻抗匹配设计后,激励线圈功率增大。这是因为:阻抗匹配设计使电路中激励源与负载间的反射值减小,电路中能量传输效率更高。

图12 不同激励条件下线圈功率图

3 电磁超声检测系统电路阻抗匹配设计实验研究

根据仿真计算得出的阻抗匹配电路设计方案,使用自主研制电磁超声检测系统样机进行阻抗匹配电路设计实验研究。电磁超声实验系统主要由:激励电源箱、电磁超声换能器、200kHz的滤波放大器、待检测钢板和示波器等5部分组成。对板中预设孔径为10mm的通孔缺陷实施在线检测,并截取示波器中缺陷回波信号进行分析,当激励频率为200kHz时,电磁超声检测结果如图13所示,其中图13a为检测电路未经阻抗匹配设计的电磁超声检测结果,图13b为检测电路经阻抗匹配设计后的电磁超声检测结果。通过对比图13a与图13b,电磁超声检测系统经阻抗匹配设计后,缺陷回波信号幅值提升44.26%,缺陷识别度提高,检测效率提升。

图13 电磁超声检测结果

4 结论

利用电路设计与仿真软件,设计阻抗匹配电路,并通过实验进行验证。结果表明:电磁超声检测系统经阻抗匹配设计后,缺陷回波信号幅值提升44.26%,系统检测效率大幅提升。

[1] 梁 震.薄钢板电磁超声板波探伤技术的研究[D].沈阳:沈阳工业大学,2012.

[2] 黄乘顺,李星亮,蔡益宇.传输线阻抗匹配模型及精确计算[J].通信技术,2007,40(191):119-120.

[3] 康 磊.用于铝板检测的电磁超声导波换能器优化设计技术研究[D].哈尔滨:哈尔滨工业大学,2010.

[4] 康 磊,王淑娟,翟国富.用于电磁超声检测系统的宽带匹配电路的设计[J].仪表技术与传感器,2007(04):50-52.

[5] 黄秋元,董诗波.射频电路中匹配网络的设计和分析[J].武汉理工大学学报(交通科学与工程版),2007,31(06):1 061-1 063.

[6] 魏守水,田力军,赵淳生,等.超声电机阻抗 匹配变压器的设计[J].电机与控制学报,2003,4(01):13-16.

[7] 杜广超.史密斯圆图在天馈系统中的应用[J].科技风,2013(04):73.

[8] 陈 伟,刘和光.基于 Matlab的RF系统阻抗匹配设计[J].微计算机信息,2006,22(42):166-167.

[9] 宋旭亮,朱义胜.微带天线的设计和阻抗匹配[J].现代电子技术,2008(01):73-75.

[10]郝宽胜,黄松岭,赵 伟,等.电磁超声换能器新型线圈阻抗及匹配电容的计算[J].高技术通讯,2010,20(08):845-849.