2.5D芳纶机织复合材料的拉伸性能研究

2014-01-15宋新军

李 静 宋新军

(1.中国纺织科学研究院,北京,100025;2.天津工业大学纺织学部,天津,300387)

2.5D(即角联锁)机织复合材料是一种新型工程材料,具有设计灵活、层间性能好、复杂结构一体成型等优点,在航空、航天、航海、海洋石油平台、医疗、防弹衣,以及汽车、桥梁等领域的应用日益广泛。2.5D机织复合材料早期的应用多为耐高温和耐烧蚀材料,已有大量研究碳/树脂基复合材料的文献[1-3],但鲜见对其他纤维增强材料2.5D机织复合材料的研究。2.5D机织复合材料结构多变,现有的力学性能数据不足以为2.5D机织复合材料的设计者和使用者提供可靠的参考。

本文利用普通二维织机设计制备了4种典型结构2.5D芳纶机织复合材料[4],并对这4种结构复合材料的经向和纬向拉伸性能进行了研究。通过一系列的试验,研究了2.5D芳纶机织复合材料预制件不同结构对复合材料经向和纬向力学性能的影响,并进一步用不同材料丰富了2.5D机织复合材料的数据库,为2.5D机织复合材料的设计和应用提供了依据。

1 试验

1.1 试验材料

1.1.1 预制件结构

本文设计制备的4种预制件结构均为2.5D机织物中的层-层正交角联锁结构[5],见图1。

图1中1#为既带衬经又带衬纬的层-层正交角联锁结构;2#为带衬经的层-层正交角联锁结构;3#为带衬纬的层-层正交角联锁结构;4#为层-层正交角联锁结构。可以看出,4种结构中接结经纱呈波浪状弯曲状态,纬纱、衬经纱、衬纬纱均为伸直状态。纱线原料均为158 tex的kevlar 49,预制件的结构参数见表1。

表1 预制件的结构参数

1.1.2 复合固化

复合固化采用RTM(树脂传递模塑法)固化成型,所用基体为86#环氧树脂+固化剂+催化剂以一定比例混合的混合物,其力学性能见表2。

表2 基体的力学性能

1.1.3 试样准备

试样尺寸参考GB/T3354—1999《定向纤维增强塑料拉伸性能检验方法》,其经向拉伸的试样尺寸如图2(a)所示,纬向拉伸的试样尺寸如图2(b)所示。

图2 试样尺寸

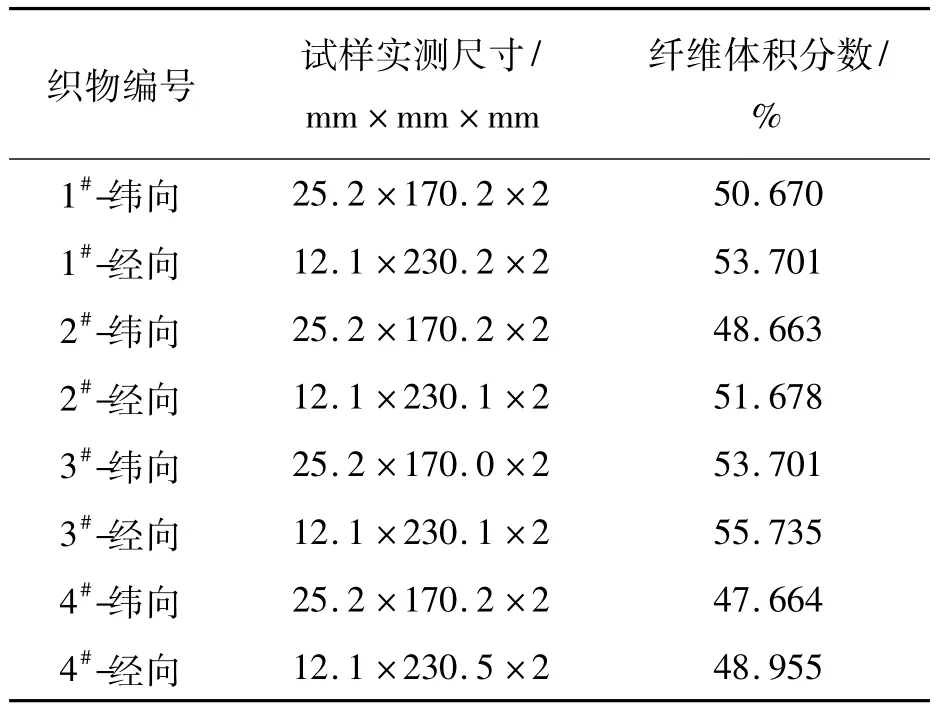

所用试样均采用同一模具复合而成,因此认为试样的厚度相同,均为2 mm。由于4种结构预制件的厚度均大于2 mm,在复合过程中会受到不同程度的挤压,但这种挤压并不影响除厚度之外的其他结构参数,因此2.5D芳纶机织复合材料中织物增强体的结构参数可沿用复合材料预制件的结构参数。试样的实测尺寸和纤维体积分数如表3所示,表中每个数据均为3个测试值的平均值。

表3 试样实测尺寸和纤维体积分数

由表3可以看出,4种结构经向和纬向拉伸试样的纤维体积分数差异不大,在后面的试验中视纤维体积分数相同。

1.2 拉伸性能测试

拉伸性能测试在日本岛津AG-250KNE型万能强力机上进行,采用面内拉伸试验的夹头实现。复合材料为各向异性材料,其受力方向与材料内纤维分布方向之间夹角的大小对复合材料力学性能的测试结果影响较大,所以试验过程中的对中非常重要。本试验采用重锤法对中,同时为了避免上夹头晃动对复合材料造成损伤,操作顺序为:先固定上夹头,后固定下夹头,最后通过机器的微调使试样处于被夹紧但纵向不受力的状态。

拉伸性能测试参照GB/T3354—1999,经向拉伸的夹距为100 mm,纬向拉伸的夹距为50 mm,加载速度均为2 mm/min。为传递应力并防止试样打滑,试样两端用树脂胶膜粘贴了2 mm厚的铝质加强片。

2 拉伸测试结果

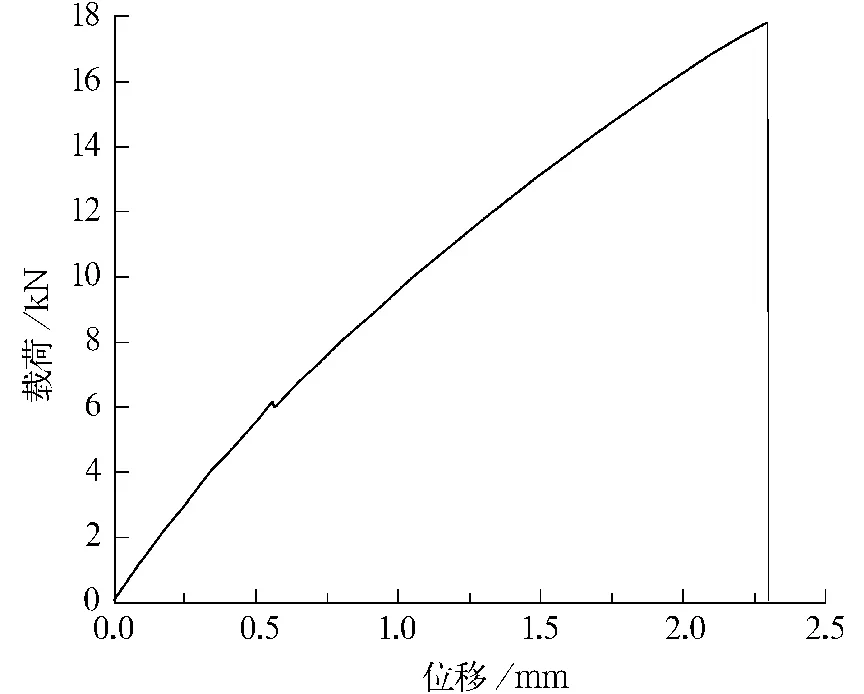

复合材料经向和纬向的拉伸载荷-位移曲线表现出相同的规律,图3为一条典型的拉伸载荷-位移曲线。

图3 典型拉伸载荷-位移曲线

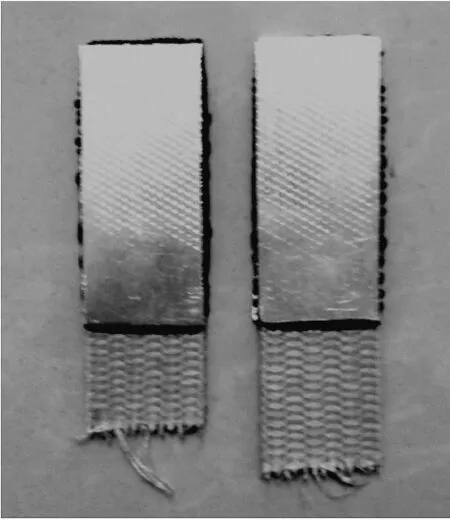

根据图3,可以将整个拉伸性能测试过程分为三个阶段:第一阶段为线性变形阶段,在拉伸载荷-位移曲线的初始阶段,拉伸位移为0~0.5 mm,载荷与位移呈明显的线性关系,此阶段发生的是弹性变形,去掉外力后材料的变形即可消失。第二阶段为塑性变形阶段,拉伸位移为0.5~2.3 mm,最初的表现是在与载荷垂直的纤维束中出现细小的裂纹,裂纹沿垂直载荷的纤维束的方向扩展。第三阶段为复合材料的破坏阶段,当第一根纤维束断裂,破坏迅速地转移到相邻的纤维束上,最终表现为复合材料的断裂,其端口如图4所示。

图4 拉伸破坏试样图

由图4可见,拉伸破坏试样的断口较为整齐,沿着与受力方向垂直的纱线的走向分布,没有较长纱线抽拔出和分层断裂的现象。

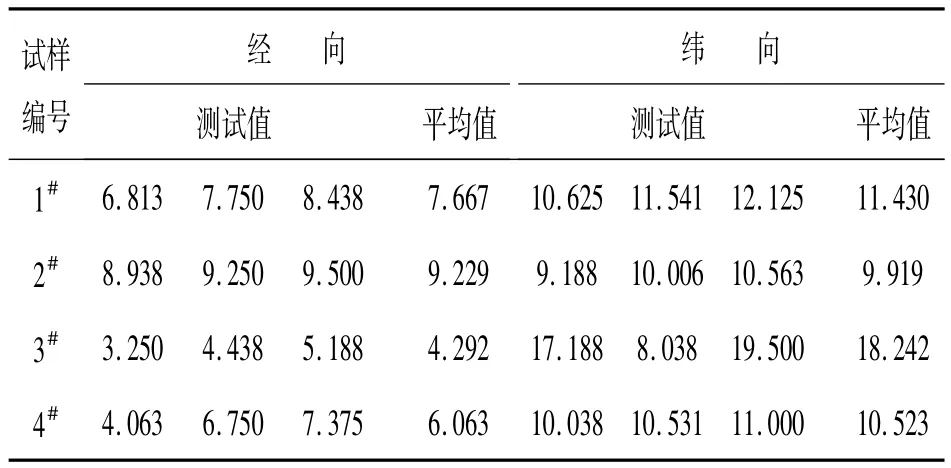

表4给出了复合材料拉伸性能测试中载荷的最大值,每组测试3个试样,并求得其平均值。

表4 拉伸载荷最大值 (单位:kN)

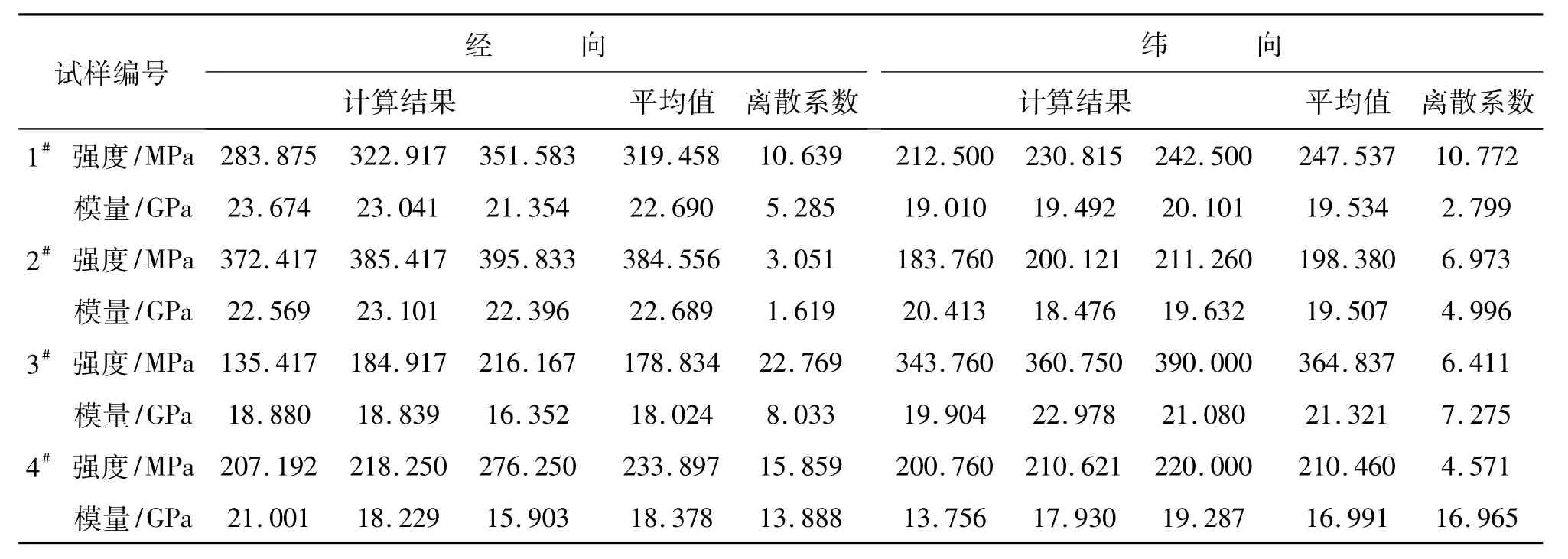

根据GB/T3354—1999中相应的计算公式,可求得4种复合材料的拉伸强度和弹性模量,见表5。

表5 拉伸强度和弹性模量

表5的结果表明,拉伸强度的离散系数为3.051%~22.769%,弹性模量的离散系数为1.619%~16.965%。由表5可以看出,带衬经结构的复合材料的经向拉伸强度和弹性模量均大于不带衬经结构的复合材料;带衬纬结构的复合材料的纬向拉伸强度和弹性模量均大于不带衬纬结构的复合材料。

1#和2#带衬经结构复合材料的拉伸强度明显大于3#和4#不带衬经结构的复合材料;同时,1#既带衬经又带衬纬结构复合材料的经向拉伸强度,比2#带衬经结构复合材料的经向拉伸强度要小;3#带衬纬结构复合材料的经向拉伸强度小于4#既不带衬经又不带衬纬结构的复合材料。分析1#与3#结构的共同之处,发现其纬纱的密度分别大于2#和4#结构的纬纱密度。所以造成这种现象的原因有:织造过程对纤维束造成损伤,即纬纱密度越大,经纱的交错次数越多,损伤越严重,降低了复合材料的强度;相邻交织纬纱束对经纱的侧向载荷降低了复合材料的经向强度;纬纱密度增加使经纱的弯曲度增大,降低了复合材料的经向强度。

1#和3#带衬纬结构复合材料的纬向强度大于2#和4#不带衬纬结构的复合材料。由于3#带衬纬结构复合材料的纬密为35根/cm,1#既带衬经又带衬纬结构复合材料的纬密为25根/cm,所以3#结构复合材料的纬向拉伸强度远大于1#结构复合材料。

3 测试结果分析

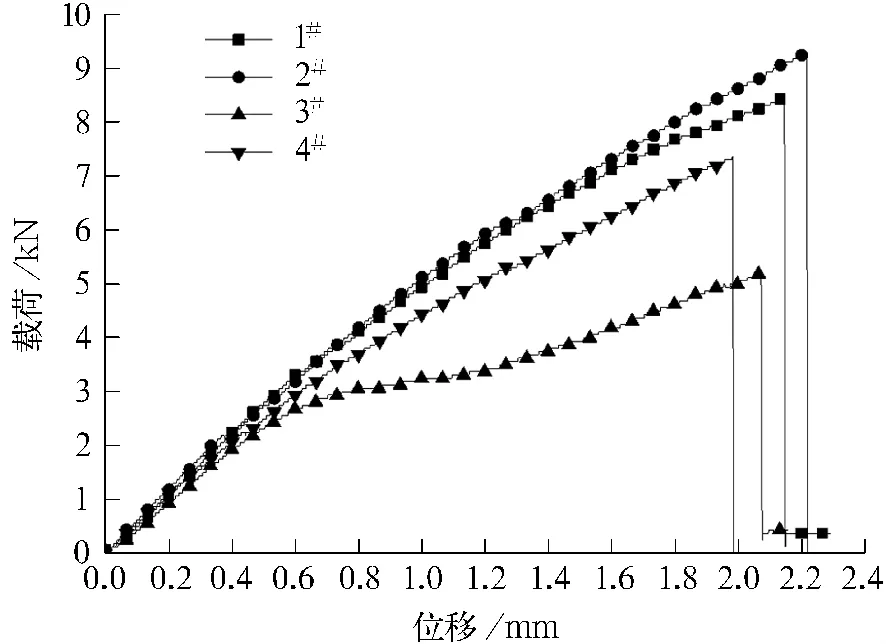

图5为4种结构复合材料的经向拉伸载荷-位移曲线。

图5 4种结构复合材料经向拉伸载荷-位移曲线

由图5可以看出,4种结构复合材料的经向拉伸载荷-位移曲线在初始阶段均表现出了明显的线性关系,且破坏均发生承载能力的突然下降,表现出脆性破坏的特点。其中1#和2#带衬经结构复合材料的经向拉伸断裂载荷和弹性模量(初始直线段的斜率)比3#和4#不带衬经结构的复合材料要大,说明伸直状态的衬经纱对复合材料的经向拉伸断裂强度和弹性模量具有较大的贡献。同时,发现4种结构中只有3#带衬纬结构复合材料的拉伸有一段相对较缓的区域,发生在直线变形阶段之后。从理论上讲,衬纬的加入使得经纱的屈曲增大,直线变形阶段后,树脂基体逐渐断裂破坏,此时弯曲的经纱就会逐渐伸直,表现在经向拉伸载荷-位移曲线上就是直线变形阶段后出现一段相对坡度较缓的区段。1#既带衬经又带衬纬结构的复合材料,由于衬经在树脂基体破坏到接结经纱伸直的过程中起到了桥接和过渡的作用,所以在拉伸载荷-位移曲线上没有明显的缓坡阶段。

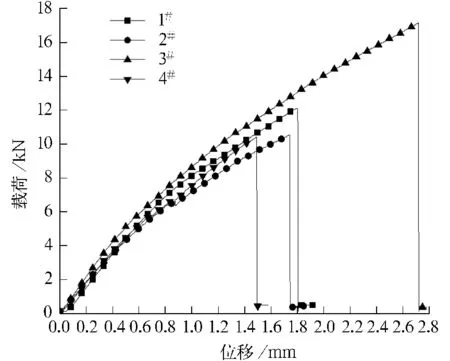

图6为4种结构复合材料的纬向拉伸载荷-位移曲线。

图6 4种结构复合材料纬向拉伸载荷-位移曲线

由图6可以看出,4种结构复合材料的纬向拉伸载荷-位移曲线在初始阶段也都表现出了明显的线性关系,且破坏后载荷直线下降,表现出脆性破坏的特点。

4种结构中,1#和3#带衬纬结构复合材料的纬向拉伸断裂载荷和弹性模量比2#和4#不带衬纬结构的复合材料要大,说明伸直状态的衬纬纱对复合材料纬向的拉伸断裂强度和弹性模量具有较大的贡献。由于纬纱和衬纬均为伸直状态,所以在纬纱密度较经纱密度小的情况下,纬向的拉伸强度比经向的拉伸强度大,进一步说明伸直状态的纱线对复合材料的拉伸断裂强度具有较大的贡献。由于3#带衬纬结构复合材料的纬纱密度最大,所以3#结构具有较大的断裂强度。

4 结语

通过试验研究,得到了2.5D芳纶机织复合材料预制件结构对经向和纬向拉伸性能的影响。试验结果表明:

(1)伸直状态的衬经对复合材料的经向拉伸断裂强度和弹性模量具有较大的贡献,伸直状态的衬纬对复合材料的纬向拉伸断裂强度和弹性模量贡献较大。

(2)纬密的增加能增大纬向拉伸断裂强度和弹性模量,但纬密的增加使接结经纱的弯曲度加大,降低了复合材料的经向拉伸断裂强度和弹性模量。

(3)波浪状弯曲的接结经纱对复合材料的层间力学性能贡献较大,在拉伸性能测试过程中未发生分层现象。

(4)芳纶与树脂的粘结性能良好,试验过程中无明显的纤维抽拔出现象。

[1]杨彩云,刘雍,陈利,等.碳/环氧3D机织复合材料轴向和非轴向拉伸性能的实验研究[J].固体火箭技术,2006,29(1):67-71.

[2]MOURITZ A P,BANNISTER M K ,FALZON P J.Review of applications for advanced three-dimensional fibre textile composites[J]. CompositesPartA:Applied Science and Manufacturing,1999,30(11):1445-1461.

[3]杨彩云,刘雍,陈利,等.碳/环氧3D角联锁结构复合材料压缩性能的实验研究[J].材料工程,2006(S1):39-42.

[4]李静,杨彩云.2.5D芳纶机织物的结构设计与织造[J].产业用纺织品,2013,31(6):5-8.

[5]杨彩云.2.5D 机织物[J].产业用纺织品,1993,11(2):44.