基于Maxwell 的外转子无刷直流电动机分析与设计

2014-01-13田燕飞黄开胜陈治宇陈风凯何建源

田燕飞,黄开胜,陈治宇,陈风凯,何建源

(1.广东工业大学,广东广州510006;2.苇源电机有限公司,广东佛山528300)

0 引 言

外转子三相无刷直流电动机体积小、重量轻、调速性能好、效率高、输出转矩大,在价格和可靠性方面也有明显的优势。实践表明:外转子三相无刷直流电动机带动的调速空调风机比普通感应电动机带动的空调风机节能20%左右。由于外转子三相无刷直流电动机效率也有很大的提高,使风机的耗能明显下降;同时这一功率等级的外转子三相无刷直流电动机及其驱动系统的成本较低,其应用前景被广大的家用空调制造商看好[1]。所以,对三相无刷直流电动机的尺寸、耐压程度、齿槽转矩等提出新的要求,合理的电机设计对于三相无刷直流电动机有重要意义。

本文研究的外转子三相无刷直流电动机用于驱动中央空调外部风机,设计了一款9 槽10 极、910 r/min 的三相无刷直流电动机,给出了设计思路,并且利用Ansys/Maxwell 建立了这款电动机的二维有限元仿真模型,对模型的定转子磁场、气隙磁场谐波次数及幅值、磁力线分布情况、齿槽转矩大小、输出转矩大小等进行仿真,并在此基础上制造出了样机,完成了测功试验,验证了Maxwell 2D 有限元仿真分析的准确性。

1 三相无刷直流电动机电磁设计

1.1 主要技术指标

本方案的电动机额定功率PN=1 600 W,额定电流IN=3.5 A,额定转速nN=910 r/min,输出转矩T=17 N·m,电机效率η=85%以上。

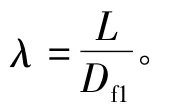

1.2 三相无刷直流电动机主要尺寸的确定

式中:nN为额定转速,取为910 r/min;L 为铁心长度;P 为计算功率;Kφ为极弧系数;KW为基波绕组系数;A 为电负荷;Bδ为气隙磁密平均值。电动机的性能和成本的影响主要在于电动机的长径比,一般情况下,电动机的长径比在0.7 ~1.5 之间浮动。在外转子无刷直流电动机设计过程中,考虑到风机尺寸限制及惯性大的特点,外转子电机长径比会适当选择小一些[3]。

1.3 磁性材料的选择

铁氧体和钕铁硼是常用的永磁材料,钕铁硼磁能积的平方根接近铁氧体的3 倍。在电机设计过程中,采用铁氧体,需要的量较多,电机会比较重,而采用钕铁硼磁体则成本昂贵。

对于外转子永磁无刷直流电动机,铁氧体磁密值的提高主要在于增加磁体的供磁面积和磁体厚度,因此采用铁氧体的永磁电机的体积增加主要是转子外径的增加,所以本设计的最理想选择是铁氧体永磁材料。

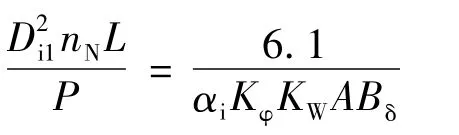

1.4 永磁体结构的选择

表贴式外转子永磁无刷直流电动机常用的磁极结构有瓦片状和圆筒状,如图1 所示。

图1 常用磁极形状

本方案设计的电动机采用瓦片状磁极,具有以下优点:

(1)磁体结构是瓦片式,更能产生永磁无刷直流电动机所需要的均匀的气隙磁密波形。

(2)方便对永磁体内圆厚度和极弧宽度进行优化,可以抑制齿槽转矩[3]。

1.5 永磁体厚度的选择

永磁体是永磁电机的磁动势源,外转子表贴式结构的永磁体厚度hm按需要的气隙磁通密度通过磁路计算来选择,此外还要考虑抑制最大过流时的去磁能力。在利用Ansys 软件设计电机过程中,可以根据经验预估永磁体的磁化方向长度,从而计算校验出永磁体的空载工作点,使得Bδ=(0.6 ~0.85)·Br[4]。

1.6 电枢有效铁心长度的选择

铁氧体永磁无刷直流电动机电负荷大,降低电动机制造成本的关键在于降低铜的用量。电动机设计采用较大的铁心长度,可以有效地提高电动机铜的利用率,降低电动机的制造成本[5]。

2 基于Ansys/Maxwell 的无刷直流电机设计及有限元分析

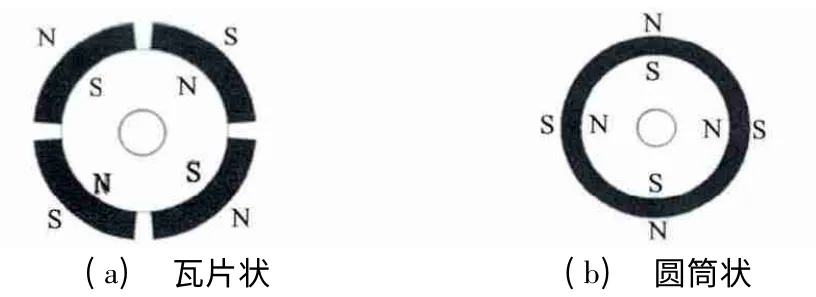

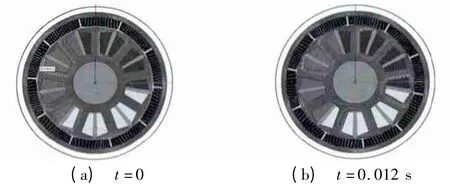

外转子三相无刷直流电动机结构示意图如图2所示,主要结构参数如表1 所示。

在CAD 中画好电动机定转子冲片和磁极图形,再导入Ansys/Maxwell2D 中,建立模型,通过定义电动机各部分材料和边界条件,施加激励源和进行网格剖分等步骤[6]。外转子三相无刷直流电动机的二维有限元模型,如图2 所示。建模过程如下:

图2 电动机二维模型

表1 电动机主要参数表

(1)根据已知参数在CAD 中画好模型图;

(2)导入Maxwell 2D,建立三相无刷直流电动机的二维有限元模型;

(3)确定定子、转子冲片材料属性,并且添加磁性材料的B-H 曲线数据,确定永磁体的剩磁Br和矫顽力Hc;

(4)确定有限元计算的剖分、激励源及边界条件,确定电动机求解过程中的各种损耗;

(5)确定电动机额定负载、求解时间的步长、运动边界条件等。

3 电动机有限元仿真结果及分析

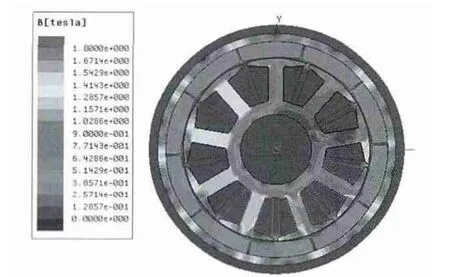

3.1 磁场分布

给三相电枢绕组施加电流3.5 A,仿真电动机切向磁云密度分布,如图3 所示,从图3 中可以看出,电机磁密最大值为1.6 T,满足设计要求。

图3 电机切向磁云密度分布

图4 不同位置电动机磁场分布

给三相电枢绕组施加电流3.5 A,仿真电动机在不同位置下的磁场分布,如图4 所示。从图4 中可以看出,不同时刻的负载磁场分布图中,主磁通跟转子磁极交链,参与机电能量转换;转子磁极漏磁通经过气隙、定子齿后回到转子磁极,不跟定子绕组交链,不参与机电能量转换。

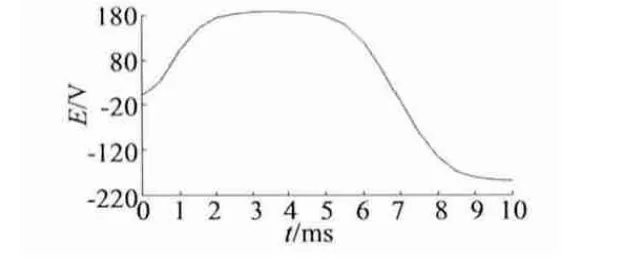

3.2 反电势波形

电动机的反电势波形如图5 所示,一般情况下电机的反电动势只是接近梯形,该反电势有效值为154.1 V。

图5 电动机的反电势波形图

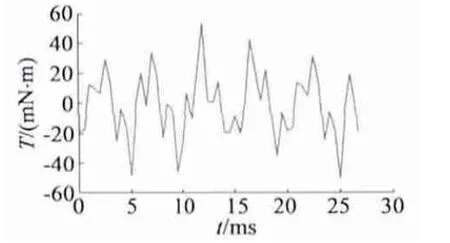

3.3 齿槽转矩

在Maxwell 2D 模型中,用电压源计算,电阻设为无穷大,计算后得电动机的齿槽转矩如图6 所示。从图6 中可测出齿槽转矩的最大值为0.051 N·m。

图6 电动机齿槽转矩

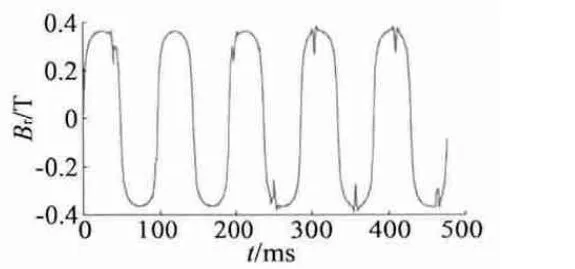

3.4 气隙磁密

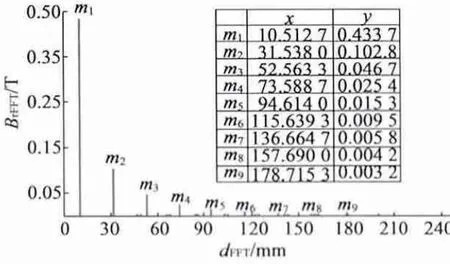

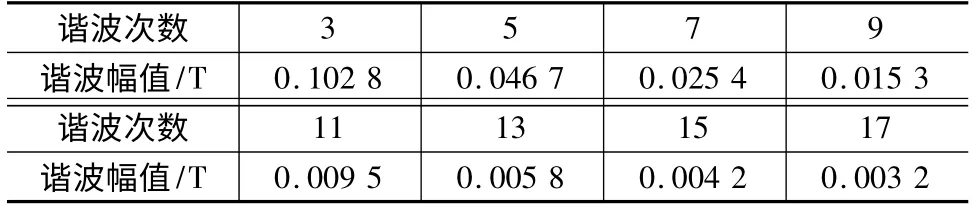

利用Ansys 软件的Maxwell 2D 静磁场求解,得到样机气隙磁密的波形图如图7 所示。求得静磁场气隙最大磁密Bδmax=0.39 T,对气隙磁密傅里叶分解成各次谐波,如图8 所示。

图7 气隙磁密图

图8 气隙磁密FFT 分解图

从图8 中求得各次谐波幅值如表2 所示。从表2 中求出谐波畸变率为26.92%。

表2 磁场谐波次数及幅值

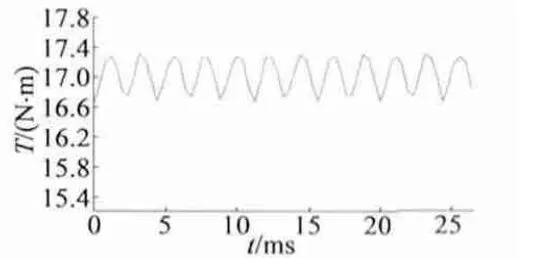

3.5 输出转矩

外转子永磁无刷直流电机在施加410 V 电压时,电动机在额定转速n =910 r/min 时的电磁转矩曲线如图9 所示。其电磁转矩平均值为17.2 N·m,最高点和最低点相差0.64 N·m,输出转矩比较平稳。

图9 电动机输出转矩

4 制作样机试验验证

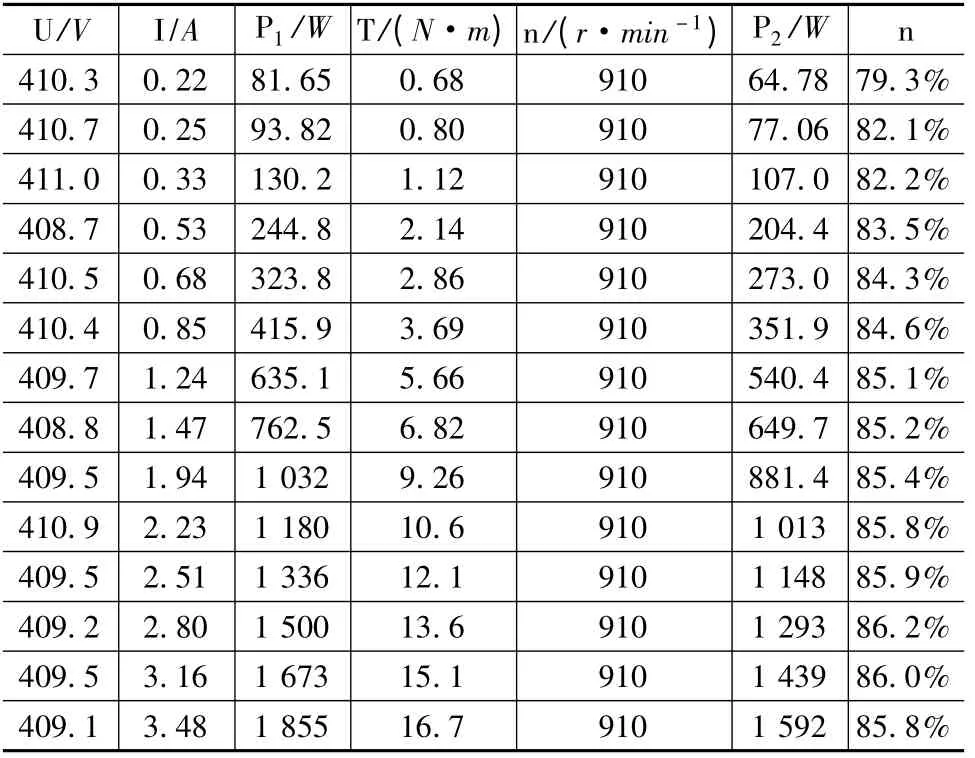

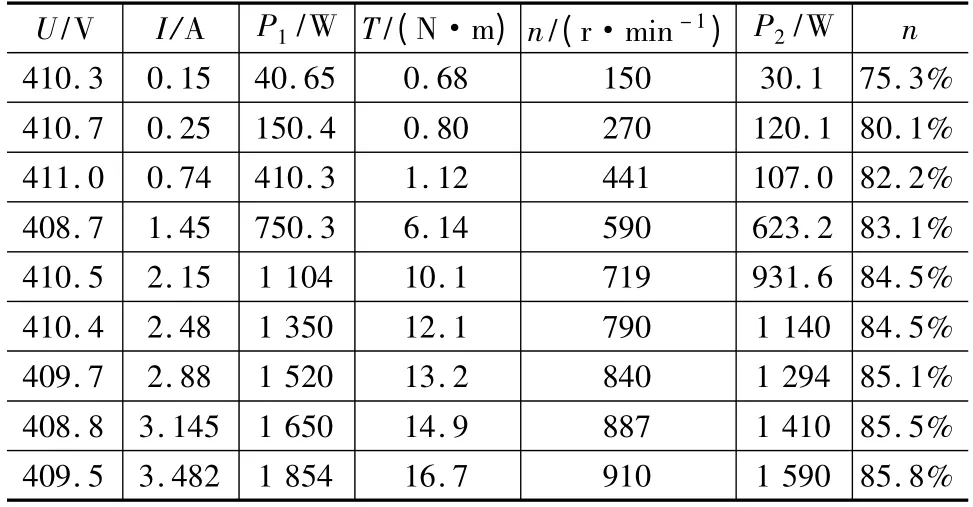

用测功机对样机进行测试,电机转速调到910 r/min,然后缓慢地人工增加负载,具体实验数据如表3 所示。

表3 样机测试值

从表3 可以看出,样机进行试验,在额定转速910 r/min 时,随着电动机负载的增加,电动机输入功率也随之增加,电动机的效率一直在79. 3% ~86.2%之间,这就体现了无刷直流电动机的优势,无论空载还是负载,无刷直流电动机都有较高的效率。

在流体力学原理中,风机负载与转速的立方成正比,通过调节电机的转速可以调节风机的风量,本文的风机在50% ~60%额定负荷下运行。传统的感应电机,每时每刻都需要励磁电流,所以风机在轻载、低速运行时比满载额定运行时的输入功率减小不多,轻载时效率比较低。而外转子无刷直流电动机,当风机负荷变化时,可以调节转子的转速,能大大减少电机的输入功率,从而达到节约能源的目的。表4 为风机带同一负载、在不同转速时电机性能测试值。从表4 中可以看出,风机带同一负载,在不同转速时电机的效率在75.3% ~85.8%之间,这体现了无刷直流电动机节能、高效的优点。

表4 样机测试值

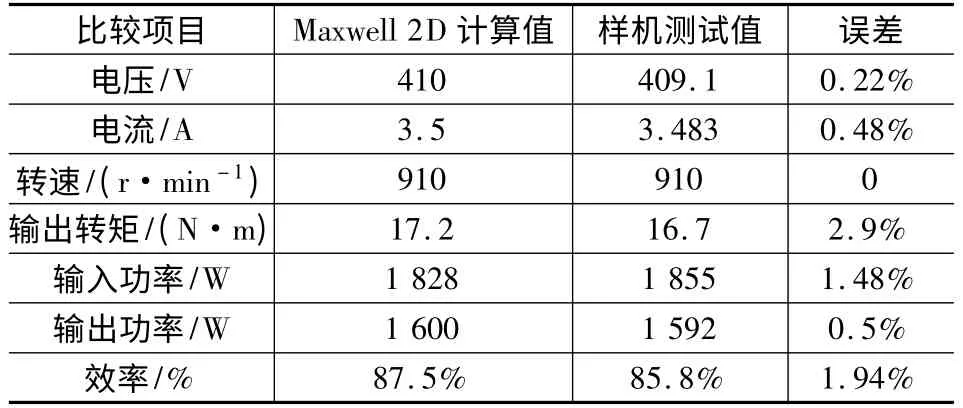

在额定负载情况下,用Maxwell 2D 计算的理论值跟样机的实验值进行对比,如表5 所示。从表5中可以看出,样机理论值跟实测值误差都在3%以内,验证了本设计方案的可靠性。

表5 计算值和测试值

5 结 语

本文设计了一款910 r/min、9 槽10 极、1 600 W外转子三相无刷直流电动机,利用Maxwell 2D 软件对该电动机进行了仿真,分析,并与实验值进行了对比,验证了仿真的可靠性。该电动机已经成功应用于驱动一款中央空调外部风机,并且批量生产,节能效果显著。

[1] 张琛.直流无刷电动机原理及应用[M].2 版. 北京:机械出版社,2006.

[2] 唐任远.现代永磁电机理论与设[M].北京:机械工业出版社,1997:113,133.

[3] 陈世坤.电机设计[M].北京:机械工业出版社,2000 .

[4] 王秀和.永磁电机[M].北京:中国电力出版社,2007.

[5] 谭建成.永磁无刷直流电机技术[M].北京:机械工业出版社,2010.

[6] 李帅,彭国平. Ansoft EM 在电机设计中的应用[J]. 微电机,2004,37(74):21-24.