预制箱梁钢筋骨架整体入模工艺和工程实施要点

2014-01-12张宝剑

张宝剑

(山西路桥第一工程有限责任公司,山西 太原 030006)

在道路桥梁工程的预制箱梁施工中,将钢筋骨架预先做好而后整体入模浇筑的施工工艺将会明显提高作业效率,钢筋骨架的制作质量亦可明显提高。采用合理的施工工序和作业方法是完成预制箱梁钢筋骨架整体入模施工的基础和保证。

1 工艺原理

1.1 作业工序

将箱梁预制场分为底腹板钢筋骨架加工区和混凝土浇筑区两个独立区(两区须紧邻,且两区域必须处于龙门吊工作范围内)。钢筋加工区台座上的底腹板钢筋骨架加工合格后,通过自制的专用钢筋骨架吊架将底腹板钢筋骨架用龙门吊吊入混凝土浇筑区内已拼装合格箱梁外模的台座上,就位后,进行钢筋骨架的定位、拼装内膜、绑扎顶板钢筋、浇筑混凝土成型和后期养生[1]。

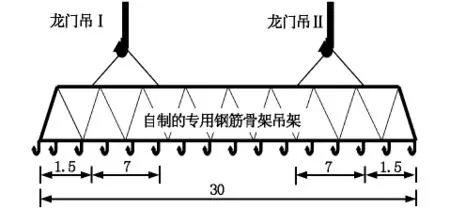

1.2 自制专用钢筋骨架吊架

采用“L”型角钢和φ25螺纹钢筋焊接而成的两层桁架式结构。

a)下层桁架结构平面尺寸与梁体钢筋骨架顶面几何尺寸一致,四周先用“L”型角钢焊接成骨架,内部采用纵向间距为1 m的φ25螺纹钢筋焊接成三角形结构,在纵向“L”型角钢上,每侧间距15~20 cm处设置用φ10圆钢制作的吊钩一个,依次类推均匀布置,以便与底腹板钢筋骨架连接。

b)上层桁架结构纵、横向平面几何尺寸每侧分别比下层桁架尺寸小20 cm和50 cm,结构形式和材料同下层桁架,在两侧纵向“L”型角钢上每端设4个吊点,该吊点距离龙门吊起吊点约3.5~4.0 m之间为宜,以便与龙门吊连接。

c)上、下两层间距按20~30 cm高度控制,同样用φ25螺纹钢筋焊接成三角形结构形式,按1 m的间距均匀布置在四周,以形成上下两层为统一整体的吊架。

d)龙门吊起吊点距钢筋骨架端头约(1/5~1/6)梁长为宜。

自制专用钢筋骨架吊架如图1和图2。

图1 专用钢筋骨架吊架施工现场

图2 自制专用钢筋骨架吊架结构示意(单位:m)

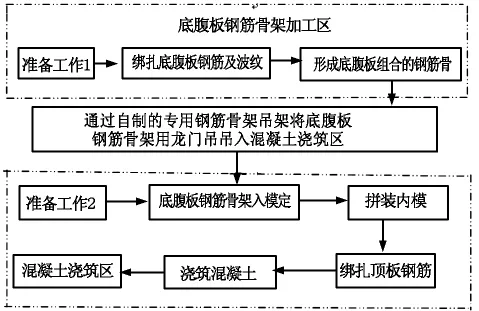

2 施工工艺流程

施工工艺流程见图3所示。

图3 预制箱梁钢筋骨架整体入模施工工艺流程

3 操作要点

a)根据施工方案、预制数量、进度等因素进行预制场总体布置规划设计,重点规划钢筋骨架加工区和混凝土浇筑区的位置及区划,以及底座平面位置及数量、场地排水、施工用水、供电规划、钢筋加工场、钢绞线下料场地、龙门轨道及其纵坡、混凝土运输道路、模板加工(如果有)及存放区等规划。

b)根据箱梁钢筋骨架的重量,制作合理的专用钢筋骨架吊架,以满足钢筋骨架吊装过程中的刚度和整体性,避免发生大的变形和挠度。

c)采用模具绑扎梁体钢筋

在钢筋骨架整体吊装前,所有的钢筋绑扎都在专用的绑扎模具进行。其基本工序如下:

(a)纵向钢筋定位;

(b)横向钢筋定位;

(c)钢筋绑扎过程中或完成后安装预应力管道;

(d)钢筋骨架绑扎完毕后,调整螺丝将钢筋缩回钢管内,钢筋骨架即可自由吊离钢筋加工区。

3.1 形成底腹板组合的钢筋骨架

经过以上所述的绑扎,即形成一个波纹管及底腹板钢筋满足设计要求的箱梁钢筋骨架,然后按梅花状布置保护层垫块,底板及腹板钢筋保护层垫块的数量达到每平方米内均匀分布4个的要求,同时保证垫块与钢筋骨架的牢固性(图4)。

图4 绑扎成型的底腹板钢筋骨架

3.2 底腹板钢筋骨架吊装入模和定位

钢筋骨架吊装前,需在拼装好外模的台座上做好钢筋骨架下落标准线,并确定专人指挥,以确保钢筋骨架的准确就位,其作业步骤如下。

3.2.1 底腹板钢筋骨架吊装入模程序

a)底腹板钢筋骨架绑扎完毕并加固完成后,启动两台龙门吊,放下钢丝绳,分别将吊架的两端通过花篮螺丝和钢丝绳与吊架连接在一起,确保吊架处于水平状态[2]。

b)开动龙门吊将吊架吊至钢筋骨架正上方。

c)为控制底腹板钢筋骨架的变形,在腹板钢筋顶部穿入纵向钢管。

d)缓缓开动龙门吊,由专人指挥通过上下左右移动,使吊架准确定位在钢筋骨架上方,人工将吊架上设置的吊钩钩住钢管。

e)龙门吊微微向上起吊,收紧钢丝绳,调整花篮螺丝长度,使各吊点受力均匀(通过钢管可分散集中力,并将力传至整个钢筋骨架上),确认各吊点连接牢固后,缓缓启动龙门吊主钩向上吊起,吊离地面50 cm左右,静置30 min,观察吊架及钢筋骨架的变形情况。

f)在确认吊架及钢筋骨架变形较小,刚度满足预期的效果后,再次启动龙门吊主钩向上吊起,至钢筋骨架距离地面高度大于2 m(箱梁高1.6 m加浇筑台座0.3 m)即可,锁定高度。

g)启动龙门吊大车沿着轨道向前行驶,行进速度在6 m/min以内,在行进过程中,清理轨道上的障碍物,并做好保护,防止行人、车辆等侵入轨道限界,遇到异常情况,应及时通知指挥员。

h)当龙门吊行至混凝土浇筑台座上时,大车停止前进,将钢筋骨架缓缓放下。

3.2.2 底腹板钢筋骨架定位

定位通过三线控制法,分别为梁体中心线、两条支座中线。吊装前,在制作的钢筋骨架上,用红色油漆分别标出以上三线的具体位置,同时在混凝土浇筑台座的腹板模板上也标示出以上三线位置;钢筋骨架缓缓放下的过程中,通过前后左右的微微移动,将钢筋骨架精确对位、落下,撤掉钢筋骨架上的吊点,盘起钢丝绳,收好花篮螺丝,将吊架吊离钢筋骨架,启动大车,返回。

3.2.3 底腹板钢筋骨架吊装

在钢筋骨架吊装就位前,须将支座板安装固定于混凝土浇筑区底模上,不宜随钢筋骨架一起绑扎。

底腹板钢筋骨架吊装见图5。

图5 底腹板钢筋骨架吊装

3.2.4 拼装内模

按照内模模块编号及内模骨架编号在场外拼装区进行内模拼装,拼装时按照设计的螺栓孔用螺丝相互连接,不得少丝,不得放大螺丝间距。

安装防内模上浮横梁,确保内模不上浮,以保证箱梁顶板混凝土厚度。

3.2.5 绑扎顶板钢筋

根据设计图纸,将顶板钢筋逐根进行绑扎和焊接。同时要重点检查箱体模板的净间距和模板的牢固性和稳定性。

3.2.6 浇筑混凝土

预制梁应采用C50混凝土,且有混凝土拌合站集中拌合[3],以确保原材料和拌合质量。在混凝土浇筑过程中不得间断,浇筑从一端开始向另一端,先浇筑底板混凝土,然后拉坡浇筑腹板、横隔板及顶板混凝土。在整个浇筑混凝土过程中必须伴随振动作业,以使预制梁的浇筑严密和充分。

3.2.7 养生作业

预制梁浇筑完成后应使其得到充分养生。可采用自然养生(前期伴随适当水淋和遮盖)或加热养生。无论采用何种方法,都必须使预制梁养生后的强度指标达到规定要求。

4 预制箱梁钢筋骨架整体入模施工方法的基本特点

4.1 合理分工、专业化作业使工作效率明显提高

由于钢筋制作与箱梁外模板的拼装分别在两个区域同步进行,提高了作业效率。钢筋骨架加工好后整体吊入箱梁外模与底座形成的箱体内,减轻了施工人员的劳动强度;与传统的钢筋骨架加工完后再在同一工作面拼装模板方法相比,分工更加明确,专业化程度更强。

4.2 提高了箱梁预制质量

通过采用双侧模板先行靠模,使箱梁侧模与底模的接缝严密,模板板面顺直,保证了箱梁模板的支立质量。同时也避免了以往工艺在支立箱梁侧模时对底板钢筋的踩踏。钢筋的绑扎质量和几何尺寸得到了保证,采用吊具整体吊装入模后,只需对钢筋的个别位置进行调整即可。同时,吊装过程必须保证钢筋骨架整体的刚度与稳定性,以及箱梁外模拼装的准确性,这在无形中提高了箱梁的施工质量要求。

4.3 安全环境明显改善

由于钢筋加工区与混凝土浇筑区相对独立,交叉作业减少,安全环境有了明显的改善。

5 总结

综上所述,与分体绑扎安装相比较,钢筋骨架整体入模施工方法能够较好地保证钢筋骨架的整体性和稳定性,提高了钢筋骨架组合的整体质量,减少了骨架组装拼接等钢筋作业工序,台座利用率有效提高,明显缩短了预制梁的制作周期。