温拌沥青混合料试验与性能评价

2014-01-08牟其海

罗 驰,牟其海

(沈阳市市政工程设计研究院,辽宁沈阳 110819)

0 引言

热拌沥青混合料在拌和与摊铺过程中,除了因高温拌和引起的沥青老化、降低沥青混合料的抗老化性能之外,还会排放出大量的CO、CO2、SO2及NOx等有害气体,据美国环境保护署的统计,一个年产20万t的沥青混合料拌和厂平均一年排放13 t的CO和5 t的挥发性有机化合物,0.4 t的SO2,2.9 t的 NOx和 0.65 t的有害空气污染物[1]。热拌沥青混合料生产过程中不仅排放的有害气体会加剧环境污染,同时也会进一步增大燃料油的消耗,对生产和施工人员的身体健康也产生影响。

在环境污染严重日益受到关注的背景下,温拌技术应运而生,以期解决沥青混合料的高能耗、高污染现状,同时减少沥青热老化,延长施工时间。所谓沥青混合料的温拌技术,即通过一定的技术措施,使沥青能在相对较低的温度下进行拌和及施工,一般其拌和温度介于热拌沥青混合料和冷拌沥青混合料之间,性能达到或接近热拌沥青混合料[2]。与热拌沥青混合料相比,温拌沥青混合料具有可减少烟气及二氧化碳等温室气体的排放,减轻大气污染;可降低沥青混合料的拌和温度和施工温度,从而节省能源,减少燃料费用;可降低沥青烟雾的挥发,改善施工环境;可降低沥青的老化程度,延长沥青路面的使用寿命等多重优势。此外,温拌沥青混合料还具有可在低温环境下施工、延长施工时间的特点[3-4]。经历近十多年研究与发展,逐步形成了以发泡降粘、有机降粘及基于表面活性平台的温拌技术,不同温拌技术的降温幅度有所不同[5-7]。

目前,我国的实际工程多采用国外技术生产的温拌剂,高成本限制了温拌技术的推广应用。为此国内科研机构对温拌技术进行了积极的探索,并取得了一定的研究成果。本文对国内某自主研发的基于表面活性平台的温拌剂进行了试验研究,分别以基质沥青和SBS改性沥青作为胶结料,以马歇尔设计方法设计了AC-13型连续密级配沥青混合料,测试并对比了热拌与温拌沥青混合料的体积指标,并开展了热拌与温拌沥青混合料路用性能的对比试验研究。结果表明,该温拌剂可降低普通沥青混合料成型温度30℃、降低SBS改性沥青混合料成型温度35℃,若采用较低的降温幅度时,获得的温拌沥青混合料具有更好的路用性能。

1 试验用原材料

1.1 温拌剂

该项研究所采用的基于表面活性平台的温拌剂主要成分为醇胺类化合物,有效物含量为26.7%,外观为淡黄色乳液,密度为0.991 g/cm3,PH值为8.6。

1.2 沥青胶结料

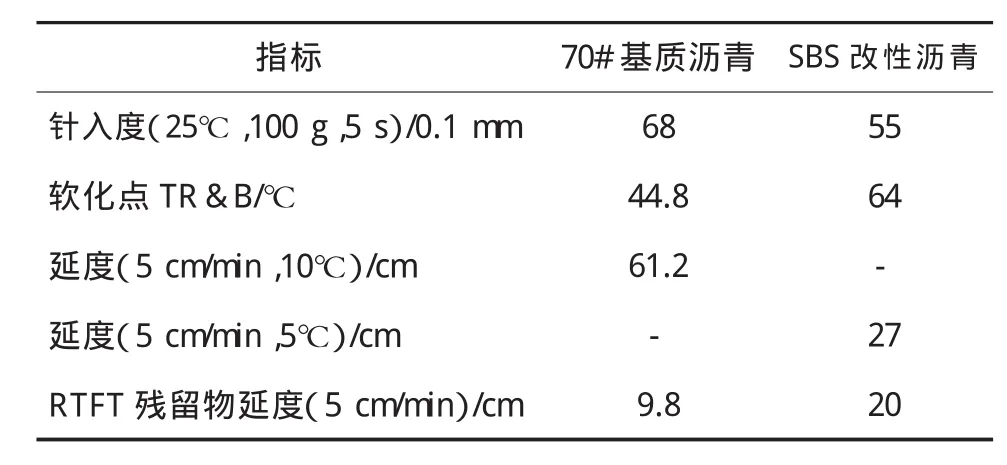

沥青胶结料分别采用70#基质沥青和SBS改性沥青,其技术指标如表1所列。

表1 沥青胶结料的技术指标一览表

1.3 矿料

试验用粗集料、细集料采用优质石灰岩,选用规格分别为S9、S12、S14和S16,填料采用石灰岩磨细矿粉,经试验检测矿料技术指标均符合《公路沥青路面施工技术规范》(JTG F40-2004)对沥青混合料用材料的技术要求。

2 沥青混合料配合比设计

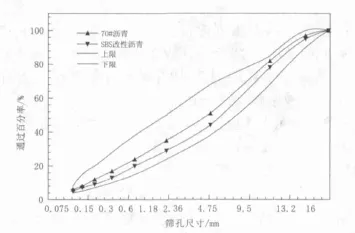

采用马歇尔设计方法分别对两种沥青胶结料的沥青混合料进行目标配合比设计,确定设计级配曲线如图1所示,最佳沥青用量均为4.9%,两种热拌沥青混合料的体积指标见表2所列。

图1 设计级配曲线图

表2 热拌和温拌沥青混合料的体积指标一览表

3 温拌沥青混合料与热拌沥青混合料体积指标对比

以设计的级配曲线和沥青用量,以马歇尔击实法分别成型热拌沥青混合料和温拌沥青混合料,击实次数为双面75次。热拌普通沥青混合料成型温度为145℃,热拌SBS改性沥青混合料成型温度为170℃;对于温拌沥青混合料,温拌剂掺量取为沥青质量的7%(外掺),温拌普通沥青混合料成型温度分别取为130℃和115℃,温拌SBS改性沥青混合料成型温度分别取为150℃和135℃。获得了热拌和温拌沥青混合料马歇尔试件的体积指标测试结果,见表2所列。

由表2可以看出,对于普通沥青混合料,掺加7%(@沥青质量)的温拌剂后,当拌和温度为130℃时,温拌沥青混合料具有比热拌沥青混合料更低的空隙率和更高的沥青饱和度,表明温度降幅为15℃的条件下,温拌沥青混合料具有更大的密实度;当拌和温度为115℃时,温拌沥青混合料与热拌沥青混合料的体积指标相当。温拌SBS改性沥青混合料与热拌SBS改性沥青混合料的体积指标也有类似的变化趋势,且降温幅度更大。这表明温拌剂在沥青混合料成型过程中发挥了应有的润滑作用,更有利于沥青混合料的压实。

4 温拌沥青混合料与热拌沥青混合料路用性能对比

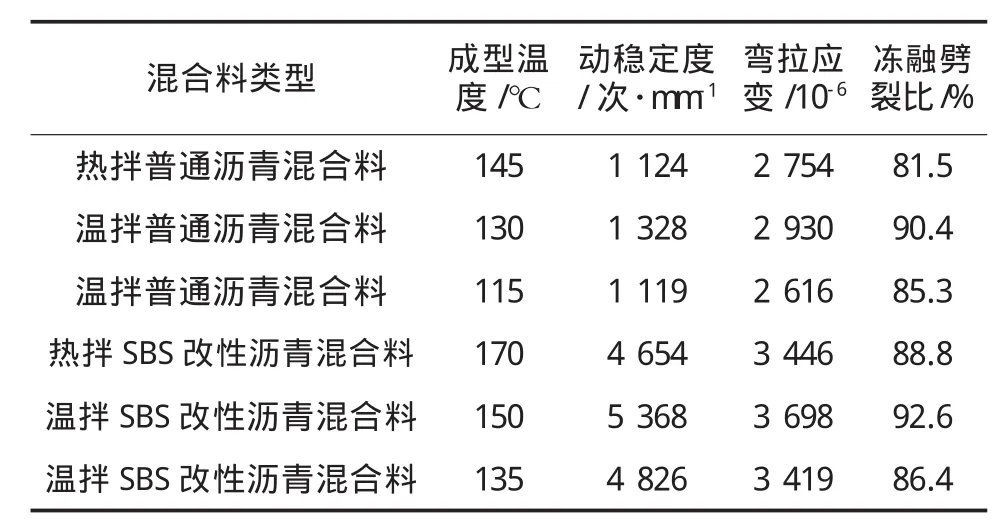

不同成型温度下体积指标的对比结果仅能表明温拌剂在降低沥青混合料的成型温度(或小幅降温条件下提高沥青混合料的密实度)方面发挥了作用,但加入温拌剂后,若沥青混合料的路用性能受到影响也是不可接受的。因此尚需对温拌沥青混合料的路用性能加以测试。本文依据《公路沥青路面施工技术规范》(JTG F40-2004)的要求,分别以车辙试验、弯曲试验和冻融劈裂试验获得的动稳定度、弯拉应变和冻融劈裂比评价温拌沥青混合料的高温性能、低温性能和水稳定性,其测试结果如表3所列。

表3 热拌和温拌沥青混合料的路用性能一览表

由表3可知,与热拌沥青混合料相比,掺加温拌剂后,当降温幅度较小(对于普通沥青混合料为15℃,对于SBS改性沥青混合料为20℃)时,沥青混合料的高温性能、低温性能和水稳定性均有提高,有利于提高沥青混合料的路用性能;当降温幅度较大(对于普通沥青混合料为30℃,对于SBS改性沥青混合料为35℃)时,沥青混合料的路用性能与热拌沥青混合料相当。由此可知,本文采用的温拌剂可有效地降低沥青混合料的施工温度,对于普通沥青混合料可降低成型温度30℃,对于SBS改性沥青混合料,可降低成型温度35℃。

5 结论

通过对国内某自主研发的基于表面活性平台的温拌剂所进行的试验研究,结果表明:当采用较小的降温幅度(15℃~20℃)时,温拌沥青混合料具有比热拌沥青混合料更优的体积指标和更好的路用性能,有利于沥青混合料的压实成型,从而延长路面使用寿命;当采用较大的降温幅度(30℃~35℃)时,温拌沥青混合料与热拌沥青混合料的体积指标和路用性能相当。

[1]李祝龙.沥青混合料应用中的环境保护 [J].交通运输工程学报,2004,4(4):1-4.

[2]Brian D Prowell.The International Technology Scanning Program Warm Mix Asphalt Scan Summary Report[R].Washington D.C.:Federal Highway Administration,US Department of Transportation,2007.

[3]左锋,叶奋.国外温拌沥青混合料技术与性能评价[J].中外公路,2007,27(6):164-168.

[4]郭红兵,陈拴发.Aspha-min温拌沥青混合料技术现状与路用性能[J].中外公路,2008,28(2):152-155.

[5]欧阳伟,王连广,等.基于乳化技术的温拌沥青混合料应用研究[J].中外公路,2008,28(4):218-220.

[6]徐士翠.WMA沥青结合料降粘机理与技术性能研究[D].西安:长安大学,2010.

[7]秦永春,黄颂昌,徐剑,等.基于表面活性剂的温拌SMA混合料性能[J].建筑材料学报,2010,13(1):33-35.