大型复合深度同步脱有机硫技术研究

2014-01-03肖春雨陈建良宋东辉

肖春雨 程 林 陈建良 宋东辉

中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041

0 前言

天然气作为一种优质、经济、清洁的能源和化工原料,与其他能源相比具有使用方便、经济安全、发热量高、污染少等优点,随着中国石油加快海外油气资源的开发,海外地区从气井中采出的原料天然气除含有H2S、CO2外,还含有硫醇和部分重烃等组分,影响天然气的毒性、水露点、烃露点等。目前中国油气田含有硫醇硫的原料天然气较少,且产品天然气标准中对硫醇硫的含量并没有明确要求,只是要求总硫含量≤200 mg/m3,至今尚无成熟的适用于含有机硫气田的净化工艺。本文根据海外较高的产品气气质要求,对干法脱硫和湿法脱硫进行研究,整合国内现有的工艺技术,提出一套完整的天然气脱硫脱有机硫工艺技术。

1 固体脱硫脱有机硫工艺

目前国内外固体脱硫脱有机硫中常用的脱硫剂有氧化铁(海绵铁)、活性炭、分子筛等。使用固体吸附剂脱除气体中的硫化物是较为传统的方法。国外20 世纪60 年代就已在工业上应用了使用活性炭、分子筛脱除天然气中H2S及/或硫醇等有机硫化物的工艺,美国建设了规模相当大的工业装置。20 世纪80 年代以来迅速兴起的气体膜分离也可归类于固体脱硫法,它利用气体对膜渗透能力的差异进行物理分离,其优点是能耗低、无化学污染、可实现无人操作,但存在低压渗透气的处理等问题。目前该法主要用于从天然气或伴生气中脱除CO2和H2O。

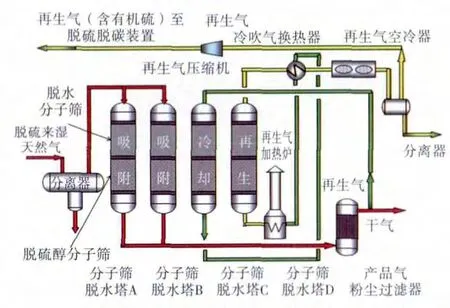

固体脱有机硫工艺主要是利用分子筛与硫化物有很强的亲和力,通过分子筛来吸附天然气中的有机硫[1],该法分子筛仅具有收集有机硫的作用,分子筛再生时,有机硫将会被释放出来,该工艺流程与天然气处理中的分子筛脱水流程相似。

原料气除去夹带的杂质后自上而下进入分子筛脱有机硫吸附塔。原料气中有机硫被分子筛吸附,实现脱有机硫吸附过程,分子筛吸附一定量的有机硫后需进行再生。脱除有机硫的净化气经除尘后进入下游装置。

从净化气中引出一部分作为冷却气,冷却气自上而下通过已完成再生过程的分子筛脱有机硫吸附塔,以冷却经再生加热的吸附塔。

冷却气出塔后进入再生气加热炉加热,其后作为贫再生气自下而上通过已完成吸附过程的分子筛脱有机硫塔,使吸附在分子筛上的有机硫解吸出来,并进入再生气流中,再生气成为富再生气,完成分子筛的再生过程。

采用分子筛脱有机硫工艺可使天然气达到较高净化度,净化气总硫含量可降至小于1.4 mg/m3,由于分子筛吸附硫容量较低,再生和更换分子筛费用问题具有很大的局限性,仅能在处理量低、原料气中有机硫含量低的条件下采用该工艺。

2 湿法脱有机硫

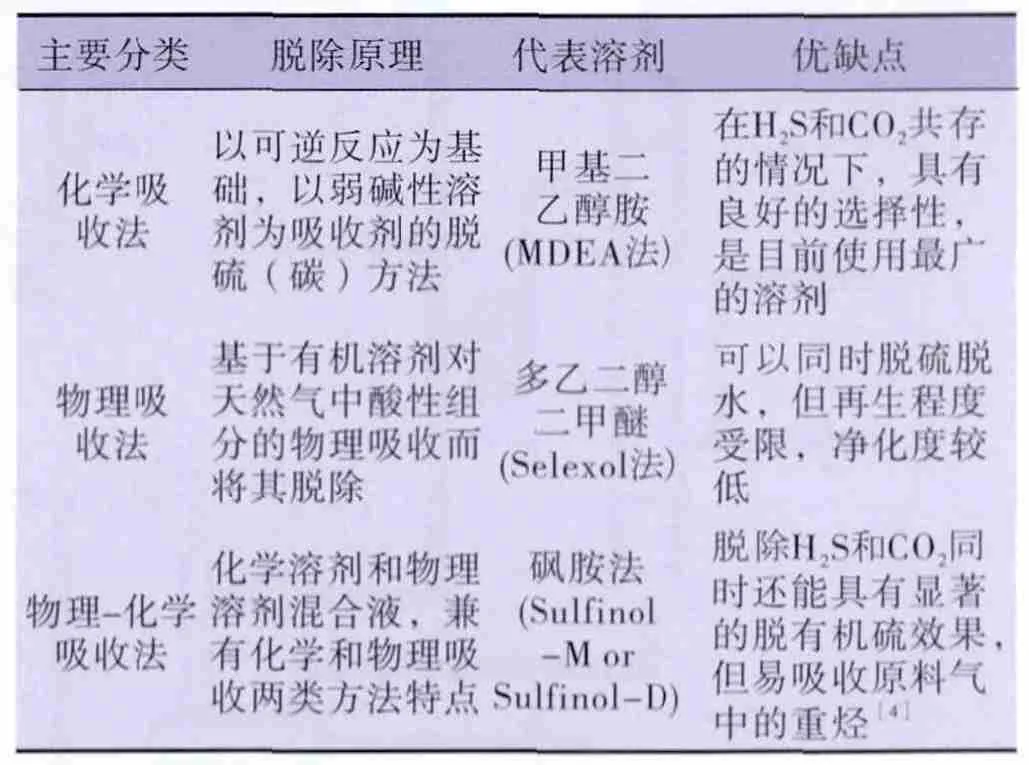

湿法脱有机硫按溶液的吸收和再生方式可分为化学吸收法、物理吸收法和物理-化学吸收法三类[2]。

2.1 化学吸收法

化学吸收法是以可逆反应为基础,以弱碱性溶剂为吸收剂的脱硫(碳)方法。溶剂与原料气中的酸性组分(主要是H2S、CO2)反应生成化合物,当吸收了酸气的富液温度升高、压力降低时,这些化合物就分解释放出酸气。这类方法中最具代表性的是碱性盐溶液法和醇胺法。前者在工业上常用的有本菲尔德(Benfield)法、卡塔卡勃(Cata-carb)法和氨基酸盐(Alkazid)法等,主要用于脱除CO2。醇胺法是天然气脱硫工业中最主要的一种方法。以醇胺法处理含硫天然气,再以克劳斯硫回收装置从再生出的酸气中回收元素硫,这是天然气净化工艺最基本的技术路线。

2.2 物理吸收法

物理吸收法是基于有机溶剂对天然气中酸性组分的物理吸收而将其脱除。溶剂的酸气负荷正比于气相中酸性组分的分压,当富液压力降低时,随即放出所吸收的酸气组分。该法适于处理酸气分压高的天然气,具有溶剂不易变质、比热容低、腐蚀性小、能脱除有机硫化物等优点,但不宜处理重烃含量高的天然气,且多数方法由于受溶剂再生程度的限制,其净化度不能与化学吸收法相比。目前在工业上应用的有机溶剂主要有费卢尔(Flour)法使用的碳酸丙烯酯,普里索尔(Purisol)法使用的N-甲基吡咯烷酮(NMP),埃斯塔索文(Estasolven)法使用的磷酸三丁脂(TBP)以及塞勒克梭(Selexol)法使用的聚乙二醇二甲醚等4 种。该类方法能同时脱除H2S 和CO2,且流程简单,主要设备为吸收塔、闪蒸罐和循环泵。溶剂的再生通常靠多级闪蒸进行,不需加热,能耗较低。只有在净化度要求高时才采用真空解吸、惰性气体吹脱或加热溶剂等方法,以提高再生溶液的质量。 环丁砜(二氧化四氢噻吩)是当前天然气脱硫应用最广泛的物理溶剂,但通常不单独使用,而是与某些胺组成混合溶剂,比如与二异丙醇胺(DIPA)组成砜胺法[3](Sufinol-D)溶剂,与甲基二乙醇胺(MDEA)组成新砜胺法(Sulfinol-M)溶剂等。此类方法兼具物理吸收法与化学吸收法两者的优点,其操作条件与脱硫效果大致和醇胺法相似。在砜胺法溶剂中,由于有物理溶剂环丁砜的存在,不仅使混合溶剂具有脱除有机硫化物的良好效果,而且使它的酸气负荷大为提高,因此该法迄今仍是处理高酸气分压、含有机硫天然气的主要工业方法。由于它与其他物理吸收法一样易吸收重烃,所以砜胺法亦不宜用于处理重烃含量高的天然气。

2.3 物理-化学吸收法

由醇胺和物理溶剂混合而成的化学物理溶剂法因兼具物理吸收和化学吸收性能而获得较为广泛的应用。这类工艺主要有以甲醇与醇胺溶液为溶剂的Amisol 工艺,以叔胺溶剂与物理组分组成的脱硫溶剂Optisol 工艺和具有选择性脱硫能力的Selefining 工艺,由DIPA 或MDEA和环丁砜溶液为吸收溶剂的砜胺法工艺以及由Exxon Mobil 公司开发的Flexsorb 专利溶剂与环丁砜混合使用的Flexsorb 混合SE,其中砜胺法工艺因具有十分优良的脱碳脱硫以及脱有机硫的性能而应用最多。

砜胺法工艺溶剂主要由醇胺、环丁砜和水组成,可根据具体处理情况,采用不同的醇胺、环丁砜和水配比。砜胺法工艺流程与一般胺法工艺类似,此类方法兼具物理吸收法与化学吸收法两者的优点,其操作条件与脱硫效果和醇胺法大致相似。在砜胺法溶剂中,由于有物理溶剂环丁砜的存在,不仅使混合溶剂具有脱除有机硫化物的良好效果,而且使它的酸气负荷大为提高,因此该法迄今仍是处理高酸气分压、含有机硫天然气的主要工业方法。 化学吸收法、物理吸收法和物理-化学吸收法三类方法优缺点对比见表1。

表1 湿法脱硫对比表

3 国内外脱有机硫技术现状

国内油气田含有机硫的原料天然气较少,而且产品天然气标准中对有机硫的含量并没有明确要求,一般二类气只是要求总硫含量≤200 mg/m3。至今尚无成熟的适用于含有机硫气田的净化工艺,在我国加快海外天然气勘探开发的过程中,国外大型气田均为含硫凝析油气田,并且含有大量有机硫,同时海外项目合同或所在国的产品气气质要求均对有机硫的脱除进行了要求,目前国内处理有机硫的净化厂有卧龙河脱硫厂、重庆天然气净化总厂卧引分厂等。由于国内产品气对有机硫未作要求,因此均采用目前主流的砜胺法脱有机硫,该法与常规MDEA 脱硫脱碳工艺相同,但采用砜胺法仅能脱除原料气中约75%的有机硫,如果将该技术用于海外气田开发,则无法满足产品气质要求。

目前国际上深度处理高酸性含有机硫气体主要采用Exxon Mobil 公司开发的Flexsorb 专利溶剂与环丁砜的混合溶剂,该溶剂在哈萨克斯坦让纳若尔油田第三油气处理厂的脱硫装置中使用,实际生产情况显示,该溶剂的有机硫脱除率在95%以上,取得了很好的效果。但是该专利溶剂一次性投资成本较高,还需使用专门的工艺包,不仅增加了地面工程投资,还会增加生产运行操作费用。 目前国外专利脱有机硫技术成本较高,常规的砜胺法不能满足较为苛刻的产品气气质要求,需要基于现有技术,打破天然气处理厂装置单一功能,提出高度集成同步联合处理有机硫的技术思路。

4 大型复合深度同步脱有机硫技术

经过对脱有机硫工艺的不断摸索和研究,针对天然气处理的工艺特点,天然气固体脱有机硫和固体脱水的工艺流程相似,固体脱有机硫法中一般也采用分子筛,它能脱除天然气中H2S 及/或有机硫等有机硫化物,因此考虑湿法脱硫和干法脱硫相结合的方式脱除有机硫。目前国内外天然气脱水装置大部分采用分子筛脱水,该工艺操作较简单,并具备增加不同分子筛床层实现同时多种脱除的功能,可考虑脱硫装置采用砜胺法作为粗脱有机硫,脱水装置作为精脱有机硫。流程示意见图1。

图1 复合深度同步脱有机硫工艺流程图

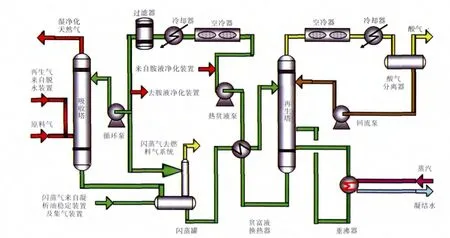

胺法脱硫脱有机硫工艺采用主要由环丁砜和甲基二乙醇胺以及水组成的砜胺溶液通过气液逆流接触脱硫,溶液具有物理及化学吸收的特性,在常温、高压下将天然气中的酸性组分及约75%有机硫吸收,该工艺方法采用的溶液中MDEA 对H2S 的吸收有较好的选择性,循环量较少,节能效果更加显著,然后在常压、高温下将吸收的组分解析出来。其工艺流程见图2。

经充分研究,胺法脱硫脱有机硫后,气体中硫容量降低,正好满足分子筛吸附硫容量较低的要求,因此考虑在分子筛脱水吸附塔中加入脱有机硫分子筛进一步脱除有机硫。因为分子筛在很低的分压下也有很强的吸水能力,在脱除天然气中有机硫的同时也能脱除天然气中的水分,达到水露点的要求。分子筛脱水脱有机硫工艺流程见图3。

图2 砜胺法工艺流程图

图3 分子筛脱水脱有机硫工艺流程图

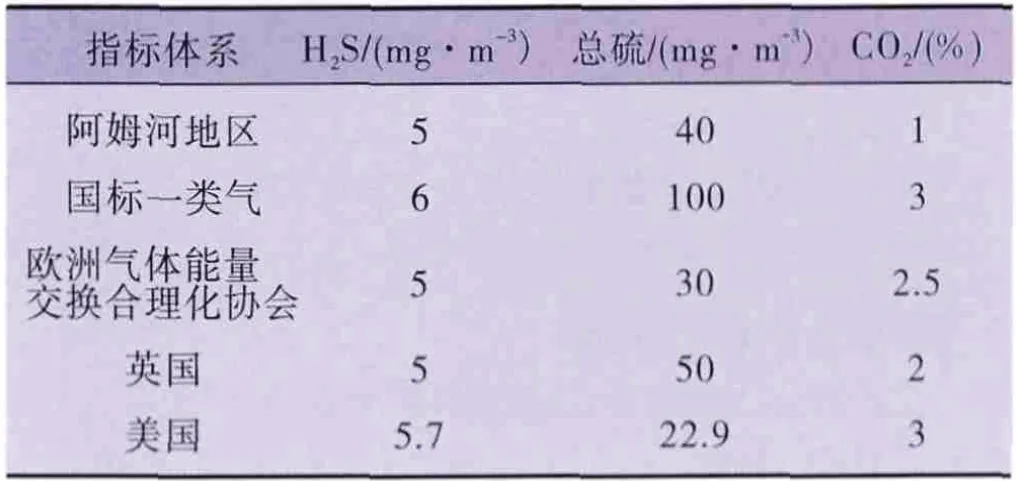

脱硫脱碳装置采用砜胺法脱硫脱有机硫后,湿净化气中有机硫含量降低,随后进入分子筛脱水脱有机硫,分子筛床层再生时,有机硫进入到再生气中,将再生气返回到脱硫脱碳装置,利用脱硫脱碳装置的砜胺溶剂可脱除75%以上的有机硫,最终可以达到一个平衡,使有机硫不至于在系统内累积,并且解决以往含硫再生气只能放空燃烧的问题,同时分子筛脱除天然气中的有机硫达到较高的净化度,净化气有机硫含量可降至小于16 mg/m3(见表2),因此当天然气中的有机硫含量较高时,设置胺法+分子筛复合集成深度脱有机硫技术能使净化气达到产品气的质量指标。

表2 产品气技术指标

5 在实际工程中的应用

5.1 工程概况

在土库曼斯坦某气田的开发中,随着气田开发的不断深入,发现原料气中含有机硫,该地面工程中天然气处理厂的脱硫脱碳装置采用湿法MDEA 脱硫脱碳工艺,由于MDEA 对有机硫的脱除率低,继续沿用MDEA 溶剂脱硫脱碳将会导致产品气总硫含量超标,不能满足当地的产品气气质要求。

5.2 工艺方案

该天然气处理厂脱硫装置采用MDEA 脱硫脱碳,脱水装置采用分子筛脱水,最后经脱烃后产品气外输。针对本工程的气质条件和已建成装置,采用大型复合深度同步脱有机硫技术来脱除有机硫,利用湿法和干法脱有机硫的互补性,湿法粗脱,干法精脱,同时干法脱硫的再生气回到脱硫装置进行循环,避免放空。

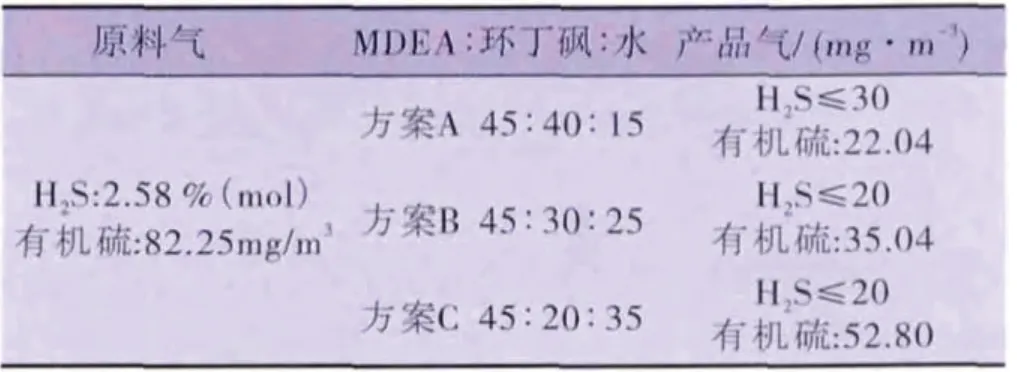

砜胺溶液由MDEA、环丁砜、水组成,不同的混合比例对脱有机硫效果及溶液对重烃的吸收有不同影响。目前国内外使用砜胺法脱硫脱有机硫的溶液配比一般为MDEA∶环丁砜∶水=(40~55)∶(35~45)∶(10~25)[5],采用国际先进软件ProMax,利用第一天然气处理厂原料气组成对不同配比的溶液进行工艺模拟,并考虑环丁砜对重烃吸收的因素,最终选定砜胺法的溶剂配比为MDAE∶环丁砜∶水= 45∶30∶25,具体的对比结果见表3。

表3 溶剂配置模拟对比表

同时对脱水装置和脱有机硫分子筛床层位置进行比选,当脱有机硫分子筛在脱水塔下部时,效果比脱有机硫分子筛在上部要高出30%[6]。

根据该厂已建成的装置,仅需将脱水装置的再生气返回点由脱水装置入口改为脱硫装置进口,根据工艺模拟的环丁砜和MDEA 溶液的配比,在溶液系统中加入环丁砜,将分子筛脱水塔里面部分分子筛由脱水换为脱有机硫的分子筛即可完成整个装置的改造。

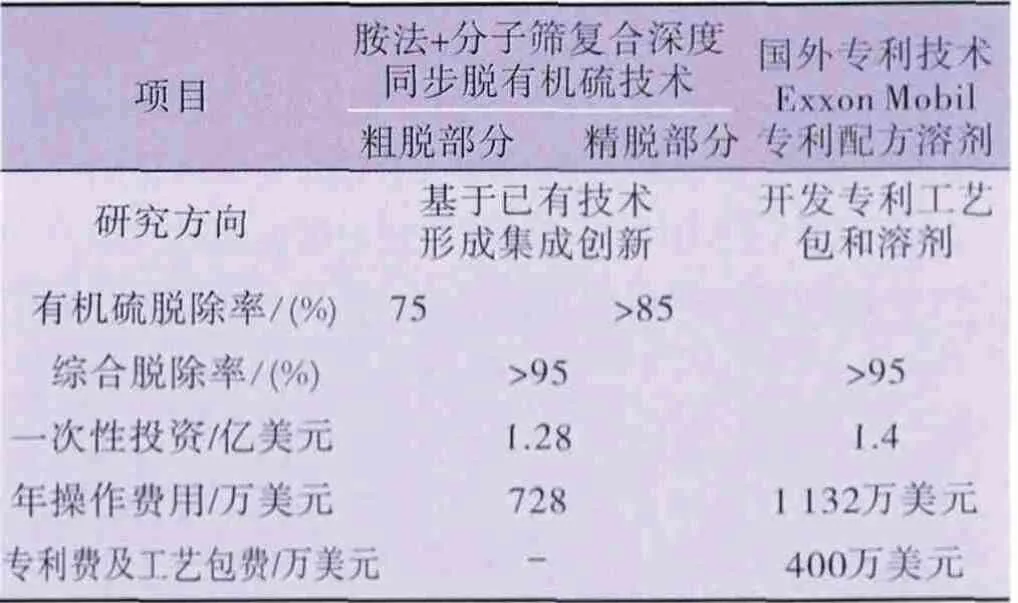

利用该气田的气质条件,将大型复合深度同步脱有机硫技术和Exxon Mobil 公司开发的Flexsorb 溶剂以及工艺包,从有机硫脱除率、一次性投资(包括脱硫装置和脱水装置)、年操作费用等方面进行对比,见表4。

表4 大型复合深度同步脱有机硫技术与国外专利技术经济对比

该法与国外Exxon Mobil 公司开发的Flexsorb 专利溶剂相比,在一次性投资、操作费用上有较大优势,通过现有的工艺进行集成创新,达到高效的脱有机硫效果。

6 结论

目前国内的分子筛脱水装置仅是将天然气中的水脱除,保证天然气的水露点要求,在阿姆河第一天然气处理厂中的分子筛脱水装置中突破以往做法,在分子筛脱水塔中采用两段不同的分子筛,其中一段用于脱水,另一段用于脱有机硫,使得脱水装置既拥有原脱水功能,又具有处理有机硫的净化功能,并且利用湿法和干法脱有机硫的互补性,让含硫再生气重新回到脱硫装置进行处理,解决了以往再生气放空的问题。

大型复合深度同步脱有机硫工艺打破以往的单个装置仅具有处理天然气的功能,使得独立的脱硫脱碳脱水装置成为联合装置,处理天然气中的有机硫。该工艺实现了天然气中有机硫的深度、高效、同步处理,打破了国外产品的市场垄断,大幅节约了项目成本,在类似含有机硫的气田地面建设工程中具有推广意义。

[1]王开岳. 天然气净化工艺-脱硫脱碳、脱水、硫黄回收及尾气处理[M]. 北京:石油工业出版社,2005. 234-235.Wang Kaiyue. Natural Gas Purification Technology - Desulfurization and Decarbonization, Dehydration, Sulfur Recovery and Tail Gas Treatment[M]. Beijing: Petroleum Industry Press, 2005. 234-235.

[2]王遇冬. 天然气处理原理及工艺(第二版)[M]. 北京:中国石油出版社,2011.223-224.Wang Yudong. Natural Gas Processing Theory and Technology (2nd Edition)[M]. Beijing : China Petroleum Press, 2011. 223-224.

[3]肖 俊,高 鑫,熊运涛,等.天然气脱硫脱碳工艺综述 [J]. 天然气与石油,2013, 31(5): 30-34.Xiao Jun,Gao Xing,Xiong Yutao, etal. Review on Natural Gas Desulfuration and Decarbonization Technologies [J].Natural Gas and Oil, 2013, 31(5): 30-34.

[4]SY/T 0011-2007,天然气净化厂设计规范[S].SY/T 0011-2007, Natural Gas Purifying Plant Design Standards[S].

[5]陈赓良. 醇胺法脱硫脱碳工艺的回顾与展望[J]. 石油与天然气化工,2003, 32(3): 134-138.Chen Gengliang. Review and Prospect for the Desulfurization and Decarbonization by Oxyamine Process [J]. Chemical Engineering of Oil and Gas, 2003, 32(3): 134-138.

[6]SY/T 0076-2008,天然气脱水设计规范[S].SY/T 0076-2008, Natural Gas Dehydration Design Standards[S].