运行抗燃油酸值及电阻率超标原因分析及治理

2014-01-02汪艳张国

汪 艳 张 国

江苏阚山发电有限公司

抗燃油是一种人工合成的化学物质,学名三芳基膦酸酯,因其自燃点远高于矿物型汽轮机油,具有遇明火不易燃烧以及即便燃烧但不传播火焰的性质,因此广泛用于汽轮机调节及保安系统。然而,抗燃油的氧化安定性及水解安定性相对较差,即受系统及环境工况(如温度、氧气、水分、辐射、外界污染等)影响,抗燃油极易发生劣化变质,从而表现出某一(些)指标变化,例如酸值升高、电阻率降低、水分增大、颗粒度超标等等。如若不及时采取有效措施恢复、清洁油质,则油质劣化后产生的极性劣化产物会加速、催化运行油的进一步劣化乃至老化。同时,油质劣化后还很有可能会引起发电机组调速系统发生故障,例如伺服阀的腐蚀、泄漏、卡涩、动作失灵等等。因此,油质问题与发电机组运行的安全性以及经济性息息相关,为防止因油质劣化对机组的安全和运行效率产生不利影响,必须严格做好油质的监督及维护工作,对劣化油加以有效手段恢复其性能指标,确保油质及机组的平稳运行。

系统运行工况概述

某厂#1、#2 汽轮发电机组为哈尔滨汽轮机厂引进技术制造的超超临界凝汽式机组,于2011年1月通过168h 试运投入生产。主机调节保安系统使用美国科聚亚公司生产的46 号磷酸酯高压抗燃油,正常状况下抗燃油系统工作压力为14±0.5MPa,油箱油温控制温度为37℃~55℃,抗燃油旁路再生装置为机组配套的国产树脂滤芯。自投产以来,两台机组抗燃油的酸值和电阻率长期超标,并且颜色为深棕色不透明状。2013年4月油质分析报告显示:2#机抗燃油的酸值已高达0.46mgKOH/g,远远超出运行油的标准要求,此外,电阻率和泡沫特性也超标,说明该油已经严重劣化变质。

表1 油质分析报告

抗燃油酸值及电阻率超标的危害

酸值是反映抗燃油劣化变质程度的一项重要化学性能指标。抗燃油酸值升高说明油劣化(水解、氧化)产生了酸性物质,而这些酸性物质就像催化剂一样,可加速抗燃油的进一步劣化。运行抗燃油酸值控制在小于0.15mgKOH/g 的范围内,一般来说运行机组油酸值大于0.1mgKOH/g 以上油质就会加速劣化,因此需将运行抗燃油的酸值尽可能控制在较低的、合理的范围内,从而减缓抗燃油自然劣化分解速度。酸值高的油有腐蚀性,由于汽轮机调速系统部件均采用不锈钢材料,所以主要问题不是酸腐蚀,而是酸值升高,表明油已劣化变质,油中这些劣化产物会严重影响抗燃油的电阻率、泡沫特性、颗粒度、空气释放值、闪点等性能指标。

抗燃油的电阻率是非常重要的电化学性能指标,如果运行中的抗燃油电阻率低于6.0×109Ω·cm,极有可能导致调速系统部件产生电化学腐蚀,特别是在伺服阀内部油流形态及流速的变化,极易导致伺服阀发生腐蚀。电阻率值越低,电化学腐蚀就会越严重。调速系统部件电化学腐蚀是一种不可修复的损坏,其结果是需要频繁更换被腐蚀损坏的无法满足性能要求的部件。如果机组运行中不能及时更换这些损坏了的部件(伺服阀),机组的保护、调节性能就会受到影响,给机组的安全运行带来隐患,严重时将危及机组设备安全。

抗燃油酸值及电阻率超标原因分析

根据磷酸酯抗燃油的劣化机理,并结合该厂调节保安系统实际布置情况,对两台机组抗燃油酸值及电阻率的超标原因进行如下分析。

1)两台机组调节保安系统抗燃油在日常维护中,其水分含量控制的较为严格,基本处于300~600mg/L 的水平,且抗燃油油箱顶部呼吸器内的干燥器一直处于生效状态(内装变色硅胶,正常时呈蓝色,可吸附空气中的水气,避免其进入抗燃油;当水气吸附饱和后呈粉红色,表明失效,需更换),因此,因水分大导致抗燃油发生水解反应从而造成酸值升高、电阻率降低的可能性基本可以排除。

2)DL/T 571-2007《电厂用磷酸酯抗燃油运行与维护导则》中指出:抗燃油温度需控制在35℃~55℃的范围内。该厂两台机组抗燃油油箱温度分别为:1#机49.9℃,2#机49.5℃。除此之外,对汽缸两侧的回油管、压力油管、保安油、油缸等部位用红外测温仪进行仔细检查,未发现局部过热点,但离汽缸距离较近的个别油动机部位油温接近70℃,处于偏高水平。由此分析,受温度影响,抗燃油可能发生了一定程度的氧化反应,从而造成其酸值及电阻率超标。

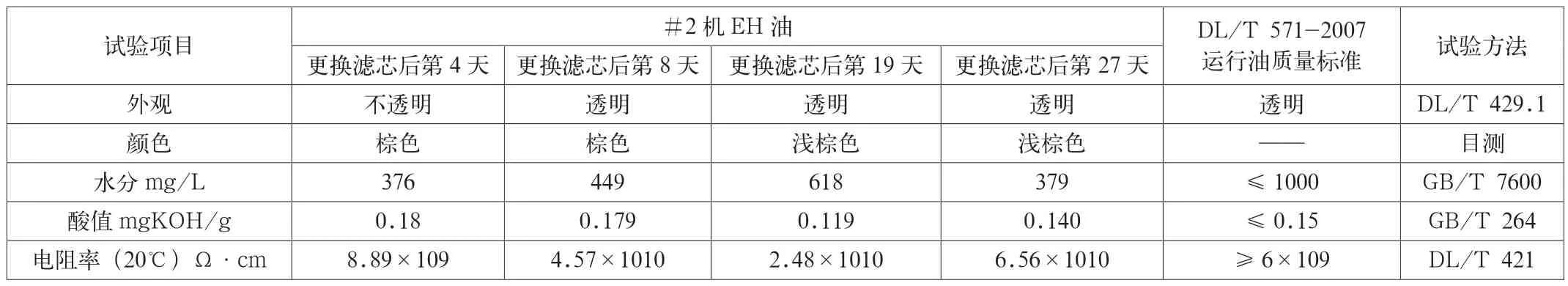

表2 现场处理后油质分析报告

3)该厂在新油入厂验收时进行了严格的、周详的油质检验工作,严把新油入厂质量验收关,避免“二手油”等质量差的油品流入。同时,在机组油位低需要补油前,严格按照标准进行混油试验,试验通过后再行补油。另外,机组检修时涉及使用含氯洗涤剂清洗系统时,之后均用质量合格的运行油对系统进行反复冲洗,不会造成洗涤剂残留对油品的极性污染。以上均说明,运行油未受到补油、混油或外界污染。

4)该厂一直使用基建时机组配套的国产树脂滤芯用于抗燃油的维护。机组投运初期,该滤芯能够控制抗燃油的酸值及电阻率在标准范围内,但随着机组运行时间以及油品使用时间的延长,油质发生深度劣化变质,当酸值升高及电阻率降低幅度较大后,即便频繁更换该树脂滤芯,也未能有效将抗燃油的指标控制合格。后期化验数据显示:两台机抗燃油酸值从刚超出标准要求到一直不断升高,目前达到0.46mgKOH/g,电阻率也一直呈下降趋势,目前降至2.7×109Ω·cm 的水平。因此,油质劣化后,该树脂滤芯无法有效恢复抗燃油性能指标,这应该是造成酸值和电阻率较差的主要原因。

治理措施

抗燃油再生原理

目前国内关于抗燃油的再生处理所用滤芯基本可以分为以下几种:硅藻土滤芯、活性(改性)氧化铝滤芯、树脂滤芯、强极性分子吸附剂滤芯。前两者的原理都是依靠硅藻土或氧化铝的吸附作用将油中的酸性成分和极性杂质除去,从而达到降低酸值和提高电阻率的目的。实践证明:抗燃油再生装置长期使用硅藻土滤芯及改性氧化铝滤芯时,当滤芯失效后会不同程度地释放颗粒物质、金属离子或水分,污染抗燃油。对于离子交换树脂滤芯,目前较多电厂都在使用,然而其使用过程中会带来阴、阳离子结合形成水造成抗燃油水分超标的情况,因此具有一定副作用。对于强极性分子吸附剂滤芯而言,该滤芯中的吸附剂具有孔径小、比表面积大、极性强的特点,可以大量、快速、选择性地吸附去除油中的全部极性化合物,即油的劣化产物。这些极性化合物不仅包括酸性化合物,还包括发色物质分子、表面活性物质等非酸性化合物,因此强极性分子吸附剂滤芯对改善抗燃油颜色、酸值、电阻率、去除油泥等理论上应该具有良好的效果。

现场处理情况

结合#1、#2 机抗燃油酸值及电阻率的超标原因,为提高抗燃油再生滤芯吸附效果,选用了强极性分子吸附剂再生滤芯对油质进行再生。2013年6月,利用检修机会将#2 机抗燃油再生装置中的国产树脂滤芯更换为强极性分子吸附剂再生滤芯,滤芯更换后对#2 机抗燃油进行取样化验分析,结果见表2。

由表2 可以看出:

1)强极性分子吸附剂再生滤芯能有效去除影响体积电阻率的所有极性劣化产物,可快速、大幅度地提高抗燃油的电阻率。更换强极性分子吸附剂再生滤芯后第4天,电阻率就由现场处理前的2.7×109Ω·cm 提升至8.89×109Ω·cm,第八天提升至4.57×1010Ω·cm,达到新油标准,之后保持稳定。

2)强极性分子吸附剂再生滤芯可快速有效地解决抗燃油的酸值超标问题。现场处理前2#机酸值达到0.46mgKOH/g,油泥析出严重,油的颜色发黑。再生处理一周后,运行油颜色明显改观,由黑色不透明状变为棕色透明状,油泥析出量明显减少。但由于前期酸值超标严重,故后期酸值处理效果相对较为平缓。第19 天内将酸值降低至0.119mgKOH/g,达到合格标准。

3)强极性分子吸附剂再生滤芯能解决抗燃油颜色变深问题,能有效去除油中的极性发色物质分子,使油的颜色明显变浅。

4)经强极性分子吸附剂再生滤芯处理后,抗燃油的水分、颗粒度稳定,不产生对抗燃油有害的金属盐类物质及其他副反应。

5)对于后期酸值、电阻率检测结果的波动,分析为取样位置及试验误差所致。

结语

1)某厂抗燃油投产后一直采用基建时机组配套的国产树脂滤芯用于抗燃油的维护,该维护手段落后,致使两台机组抗燃油的酸值和电阻率均超标,且油的颜色很深,油质劣化严重。

2)抗燃油系统中个别部位运行温度偏高也是造成油质劣化的一个原因。

3)通过使用强极性分子吸附剂再生滤芯替代国产树脂滤芯对#1、#2 机抗燃油进行在线再生处理后,彻底恢复了油质的性能指标,取得了满意的处理效果。

4)建议新建机组在基建时抗燃油再生装置配套强极性分子吸附剂再生滤芯,以保持运行过程中油质稳定。