粗精矿预先分级新技术在泗洲选矿厂的应用

2014-01-01熊新海罗仙平

熊新海,罗仙平

(江西理工大学 资源与环境工程学院,江西 赣州341000)

1 引言

江西德兴铜矿属特大型斑岩铜矿,矿石类型以细脉浸染型硫化矿为主,金属矿物以黄铜矿、黄铁矿为主,黝铜矿、辉铜矿、斑铜矿、辉钼矿次之,间有少量的方铅矿和闪锌矿。金的独立矿物为自然金,其次为银金矿。非金属矿物以绢云母和石英为主,绿泥石、长石、方解石、云母、白云母次之。可回收的有用成分以铜为主,还有伴生的硫、钼、金、银、铼等[1]。泗洲选矿厂是德兴铜矿的主要选矿厂之一,日处理原矿石3.8万t,产品主要有铜精矿、硫精矿[2]。2011年泗洲选矿厂进行了二段浮选柱 +28m3浮选机新工艺改造,铜硫分离工艺流程也进行了变更,但是二段再磨分级仍沿用原技术工艺,导致分级效率低、溢流细度达不到工艺标准,影响了二段回收率[3]。

本文详细研究了粗精矿预先分级新技术在德兴铜矿泗洲选矿厂的生产应用情况,该工艺较好地解决了因铜硫分离工艺流程变更致使二段再磨分级给料粒级变化导致的分级效率低、溢流细度达不到工艺标准的问题,粗精矿中的细粒级被提前分离出来,减少了球磨机的循环负荷,少运行一台球磨,降低了成本,避免了过磨现象,提高了溢流中-200目的含量,使二段铜回收率提高0.2%。

2 工艺过程描述

泗洲选矿厂于2011年进行了二段浮选柱+28m3浮选机新工艺改造,经过工艺优化后,采用1台φ4.27×12m和1台φ3.66×12m浮选柱作为一次粗选、一次精选,采用30台8m3浮选机作为浮选柱尾矿四次扫选,粗精矿进行再磨,扫一、扫二精矿选择性再磨,再选[4],再磨时运行2台φ3.2×3.1m球磨机,分级设备为两台并联φ350mm海王旋流器,沉砂返回球磨机,溢流进入浮选柱铜硫分离,尾矿进入10台28m3浮选机高硫系统生产硫精矿。设计指标为:铜精矿品位25.3%,铜回收率98%。此工艺的特点是:相比浮选机,浮选柱富集效果较好,有利于精矿品位的稳定[5-6];扫选时间较长,有利于提高选铜回收率[7-8]。见图1。

图1 原二段铜硫分离工艺流程

3 生产现状及原因分析

2011年~2012年泗洲选矿厂二段实际选铜回收率如表3所示,未达到设计值98%。

表1 泗洲选矿厂二段实际选铜回收率/%

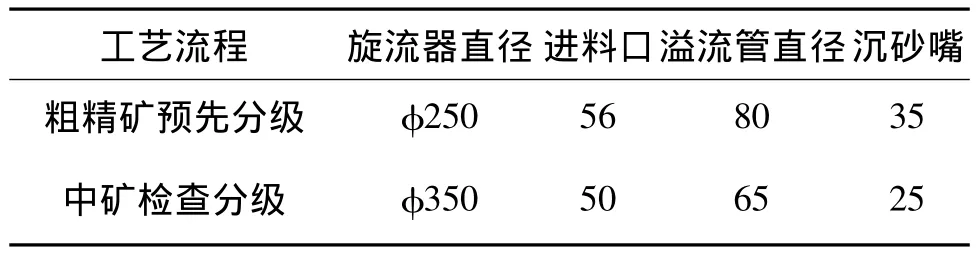

经过认真分析,主要原因是二段磨矿分级溢流细度较差,-200目含量未达工艺标准。因此,2012年12月下旬对该厂二期磨浮工段二段磨矿分级流程进行了流程考查,考查时分级主要参数见表2,各产品粒度筛析结果见表3。

表2 旋流器分级主要参数/mm

表3 二段磨矿分级考查各产品筛析结果/%

本次考查得出以下结论:

(1)排矿浓度为73.26%,合格;溢流浓度为19.68%,合格;溢流中-200目含量为87.99%,未达到92%的工艺标准。

(2)旋流器分级效率为29.64%,较低,主要是因为溢流中夹带了较多的粗颗粒,而沉砂中又跑细。

经过分析,导致二段铜回收率低于98%的原因有:

(1)2011年大型浮选机、浮选柱投入生产后,因为粗精矿产率的增加(比原流程约提高2%)以及中矿返回再磨由精一尾矿再磨变更为扫一、扫二精矿再磨,中矿返回量也相应增加(比原流程约提高5%),造成二段中矿再磨泵池经常满量,泵能力吃紧,导致流程不畅,浮选过程不稳定。

(2)因扫一、扫二精矿粒度更细,与粗精矿、球磨机排矿粒级差异大,混合后采用同一分级设备效果差,导致溢流中-200目含量达不到工艺标准。

(3)有部分细粒级进入磨机,产生过磨,矿浆泥化,影响铜硫分离[9]。

图2 新技术铜硫分离工艺流程

4 粗精矿预先分级新技术改造

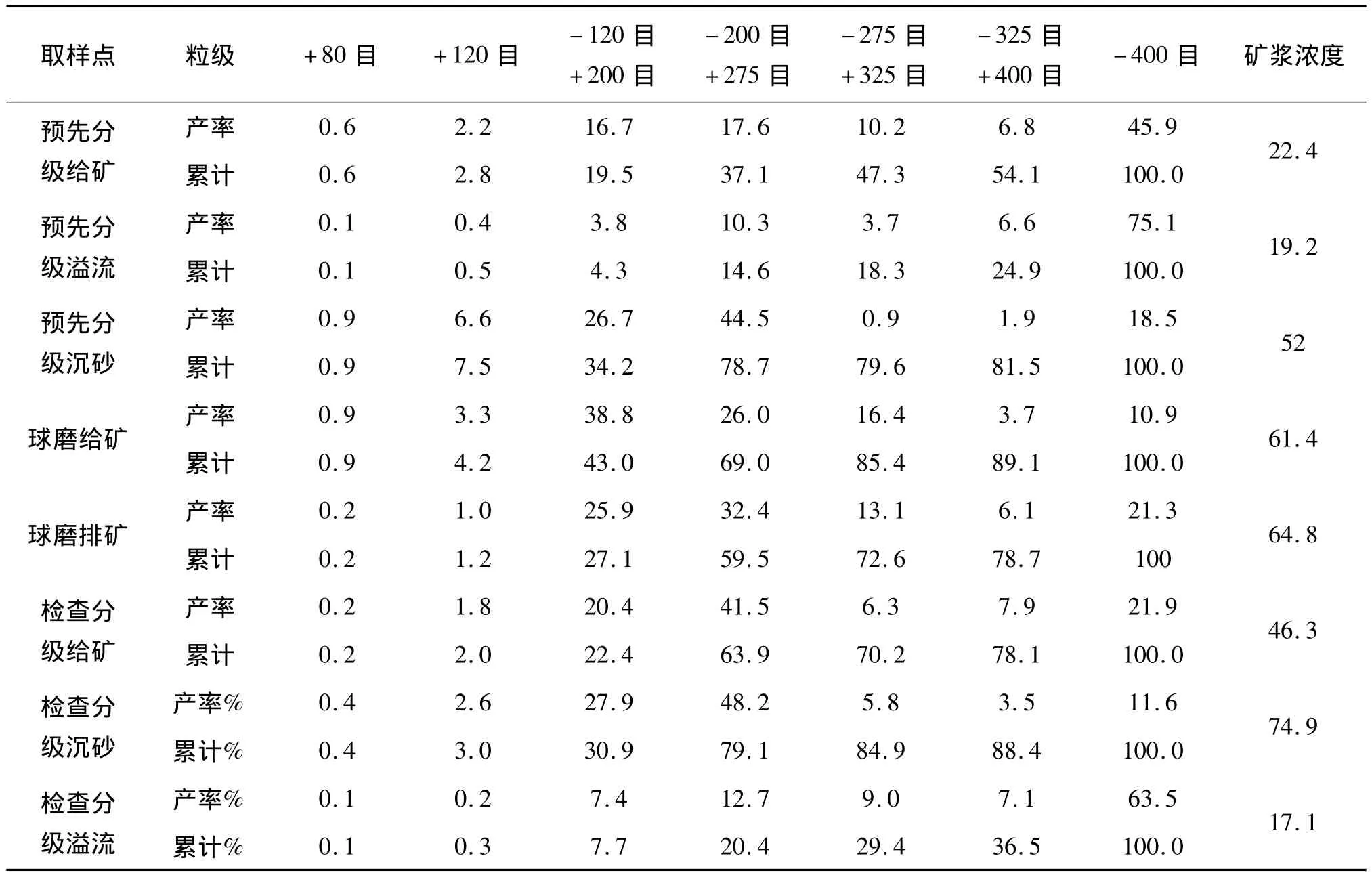

为解决以上问题,2 013年元月份在泗洲选矿厂二期进行了粗精矿预先分级新技术改造:即粗精矿进入预先分级泵池,通过泵进入2台φ250mm旋流器分级;扫一、扫二精矿与球磨机排矿进入检查分级泵池,通过泵进入2台φ350mm旋流器分级,两者沉砂进入球磨机,两者溢流一起进入二段浮选,见图2。旋流器分级主要参数见表4。新技术工艺流程运行时由原来2台球磨机缩减为1台球即可满足。

表4 旋流器分级主要参数/mm

5 新技术生产应用

5.1 新技术工艺流程考查指标

2013年6月份对新技术工艺进行了流程考查,各产品筛析结果见表5。

表5 新技术工艺流程考查各产品筛析结果/%

本次考查得出以下结论:

(1)排矿浓度为64.8%,合格;预先分级溢流浓度为19.2%,检查分级溢流浓度17.1%,均合格;预先分级溢流中-200目含量达95.7%,-检查分级溢流中-200目含量为92.3%,均达到92%的工艺标准。

(2)预先分级旋流器分级效率为48.4%,较高;检查分级旋流器分级效率31.5%。

(3)预先分级溢流中-400目含量达75.1%,提前进入浮选,避免了进入球磨机过磨现象的发生;球磨机排矿中-400目含量21.3%,明显少于原技术考查的28.16%。

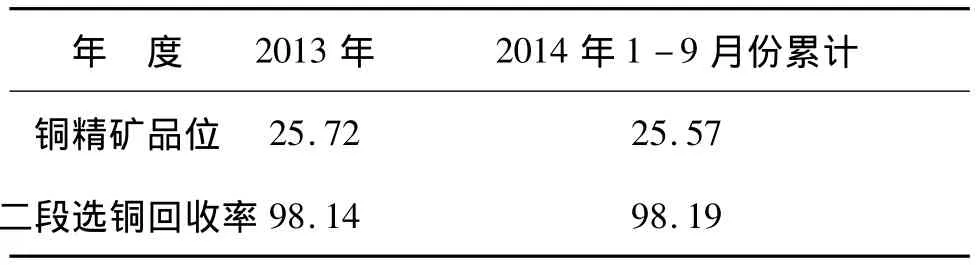

5.2 新技术应用后生产指标

表6 泗洲选矿厂二段实际选铜回收率/%

6 结论

(1)粗精矿预先分级新技术可有效提高分级效率,提高溢流中-200目的百分含量,并且避免了过磨现象。

(2)该技术有效解决了生产实践中因矿量大、粒度组成发生较大变化,使用同一分级设备产生的溢流跑粗、沉砂跑细的问题。

(3)该技术由于将粗精矿中的细粒级提前分离出来,减少了球磨机的循环负荷,从而只需要一台球就可以满足要求(原技术需2台球磨机),这样降低了电耗和钢球单耗。

(4)新技术应用后选铜回收率稳定在98.1%以上,达到了设计值,比原技术提高0.2%。

[1]王诚华,熊新海.泗洲选矿厂培训教材.浮选工艺与设备.德兴铜矿泗洲选矿厂:7

[2]王玉娟,代淑娟,胡志刚等.某铜矿石中铜硫的选别回收[J].有色金属(选矿部分),2009-09-15:26.

[3]明平田,吴国民,李飞,等.磨矿分级工艺考察及分析研究[J]. 有色金属(选矿部分),2012-11-15:32.

[4]彭会清,胡海祥,李骥,等.浮选中矿选择性分级再磨工艺机理研究[J].矿业研究与开发,2010:29-34.

[5]沈政昌,史帅星,卢世杰.KYZ-B型浮选柱系统的设计研究[J]. 有色金属(选矿部分),2006,(4):20-24.

[6]余新阳,周源,钟宏.低碱度铜硫分离抑制剂及抑制机理的研究[J]. 金属矿山,2008(9):65-67.

[7]刘有才.斑岩型铜钼矿的浮选新药剂与新工艺研究[J].中南大学.2012-12-01:43-45.

[8]李广.提高某选厂铜回收率的新工艺研究[J].武汉理工大学.2009-11-01:18.

[9]李宗站,刘家弟,王振玉,等.国内铜硫浮选分离研究现状[J].现代矿业.2010-03-15:35-36.