太阳能储热装置的蓄热性能研究

2014-01-01合肥工业大学机械与汽车工程学院马涛马少波

合肥工业大学机械与汽车工程学院 ■ 马涛 马少波

0 引言

由于存储密度高、温度变化小、便于存储和提取热量,相变存储技术已被证明是一种有效的能源存储技术。Fluent广泛应用在流体动力学、工业热设计、航天设计、汽车设计等领域,是在学术研究活动中的有力工具。人们大量采用数值计算方法来计算PCM的熔化与凝固过程[3]。郭茶秀等人针对具有翅片的板式石蜡储热器,利用Fluent软件中的凝固和熔化模块,对其凝固过程进行了二维数值模拟,得到了储热器3种不同长宽比时通过翅片和PCM壁面的热流随时间的变化规律,不同时刻的相界面形状、相界面随时间的变化规律,以及总凝固时间的确定方法[4];Tay N H S等人[5]通过计算流体力学CFD对相变储热系统作了研究,将水作为相变材料、导热油作为传热介质,4个管道盘绕在圆形储罐内,对相变材料的熔化与凝固过程进行模拟,分别描述了导热油入口和出口处,以及9个温度监测点温度与时间的变化关系、相变过程持续时间等参数,并与实验结果分析比较。以上研究大都对储热装置简化为二维模型进行分析,造成对结果分析存有误差。本文针对太阳能储热装置,蓄热介质选用中温相变材料——熔盐,将其具体应用在太阳能光热利用——储热系统中,解决能量供求在时间和空间上不匹配的矛盾。利用Fluent中的凝固/融化模型对三维模型分析太阳能储热系统中的储热装置中PCM瞬态相变过程,将Fluent模拟结果与实验结果进行比较;并对储热装置的强化传热方法进行讨论,对储热装置的推广与应用具有现实意义。

1 实验系统

1.1 实验工作原理

如图1所示,实验系统由太阳能储热装置、碟式集热器、吸热器、热油泵、温度控制仪组成。实验过程中所要保持的恒温要求,主要由温度控制仪、油桶1、油桶2、热油泵和可调加热器组成。可调加热器通过温度控制仪进行控制,根据油桶1内传热介质的温度来调节加热功率,从而控制系统实验所需要的恒温要求。具体工作过程为:关闭阀门2,设定油桶1的温度,启动热油泵,开启可调加热器,导热油在吸热器、上下油箱之间的回路循环并加热。当温度接近所设定温度时,关闭阀门1,开启阀门2,可调加热器通过温度传感器来调节所需加热功率,温度传感器由温度控制仪控制,使油桶1内温度保持在实验设定温度,形成吸热器-油桶1-储热装置-油桶2-集热器-吸热器循环加热回路。

图1 实验系统工作原理图

1.2 太阳能储热装置

如图2所示,储热装置外腔与内腔之间设有密闭的保温层,保温层内填充隔热介质岩棉,单元是由内腔、螺旋管换热器和相变储能材料组成的密闭体;螺旋管换热器均匀布置在内腔中,相变材料充满内腔;内腔一端的进油管口和另一端的出油管口都通过保温层伸出外腔。将储热装置的外腔设计为底面直径为700 mm、高520 mm;内腔底面直径450 mm、高450 mm;材料使用不锈钢304。储热装置内各温度监测点如图3所示,坐标分别为:1(0,0,50)、2(0,0,225)、3(0,0,400)。储热装置内腔的体积V=0.07 m3。换热器结构如图4所示,内外半径分别为100 mm、200 mm,螺距40 mm,共10圈,总高度为400 mm。截面的截面直径φ25 mm,内径φ20 mm,长L=9.8 m,换热器体积V1=0.0049 m3,V熔盐=V-V1=0.065 m3,m熔盐=2000×0.065=130 kg。

图2 单元结构示意图

图3 各温度监测点的位置分布

图4 换热器的结构尺寸参数

1.3 熔化实验与实验结果分析

相变材料的熔点约为142 ℃,设置实验恒定温度167 ℃,室温为27 ℃,即传热介质导热油以温度167 ℃流入储热装置进油管口,流经换热器后,经储热装置出油管口流出,进行换热。图5为相变材料加热熔化过程中,点1~点3温度随时间的变化情况。

图5 工况下监测点温度随时间的变化关系

由图5可知:1)初始阶段,温度曲线的斜率较大,各温度监测点上升较快,随后曲线趋于平缓。这是由于加热初始传热温差较大,蓄热速度较快,熔盐温度上升得快;传热温差减小,熔盐温度上升缓慢。温度监测点上升到142 ℃(约为415 K)时,温度有个陡增阶段,监测点温度很快达到147 ℃(约为421 K)。这是由于实验过程中所采用熔盐的相变温度约为415 K时开始熔化,随着时间的增加,熔盐温度不断上升,其液体密度小于固体密度,且液体密度随着温度的升高而降低。储热装置内由上到下各平面的平均温度出现差异,致使密度不同。在传热温差的作用下,熔盐开始流动,固体逐渐下沉,熔化的液体通过自然对流和热传导形式加快了熔化速度。

2)相变储能材料熔化,直到达到一定温度430 K后,曲线斜率减小,温度变化较为缓慢。这是由于传热作用使得储热装置内温度基本趋于一致,并且随着时间的推移,传热介质与熔盐温差较小,传热以热传导形式为主,致使各监测点温度上升缓慢,最终达到约434 K,损失的热量包括中间管道和储热装置的散热。

3) 3点温度变化情况不同,点3温度上升的速度最快,点1最慢,之间最大温差约达10 ℃。这是由于相变材料密度随温度变化较小,但存在自然对流现象,自然对流使熔化的熔盐在浮升力的作用下向上运动,致使上下表面出现温差[6]。

2 模拟结果与讨论

2.1 物理模型的建立

储热装置的物理模型如图6所示,换热器一端管口为传热介质流入端qin,另一端管口为传热介质流出端qout,换热器管道壁面为不锈钢304,其余壁面绝热,即不考虑储热过程中与外界环境的散热损失。采用数值模拟的方法研究蓄热介质熔盐熔化过程中的温度场随时间的变化规律。

图6 物理模型

2.2 模拟结果与分析

2.2.1 熔化过程的模拟分析

为了节省计算时间,忽略自然对流的影响,图7是储热装置内各监测点温度随时间变化的模拟值与实验值的对比。

图7 440 K工况下,监测点温度随时间变化情况的模拟值与实验值对比

由图7可知:1)模拟与实验中各监测点温度随时间变化的规律相似。2)各监测点的温度随时间变化的模拟值与实验值相差较小,数值计算的结果未出现实验过程中温度陡增的点。这是由于数值计算中忽略了自然对流的影响。3)模拟中各监测点的温度变化速度大于实验中的温度变化速度,并且最终监测点的温度达到440 K。这是由于模拟中忽略了整个储热装置的散热和换热器管道壁面的热阻所造成的。4)模拟结果与实验基本相似,说明本文所选数学模型及Fluent设置准确可靠,可利用本文的模拟方法对一般情况下的相变过程进行模拟。

2.2.2 温度场模拟分析

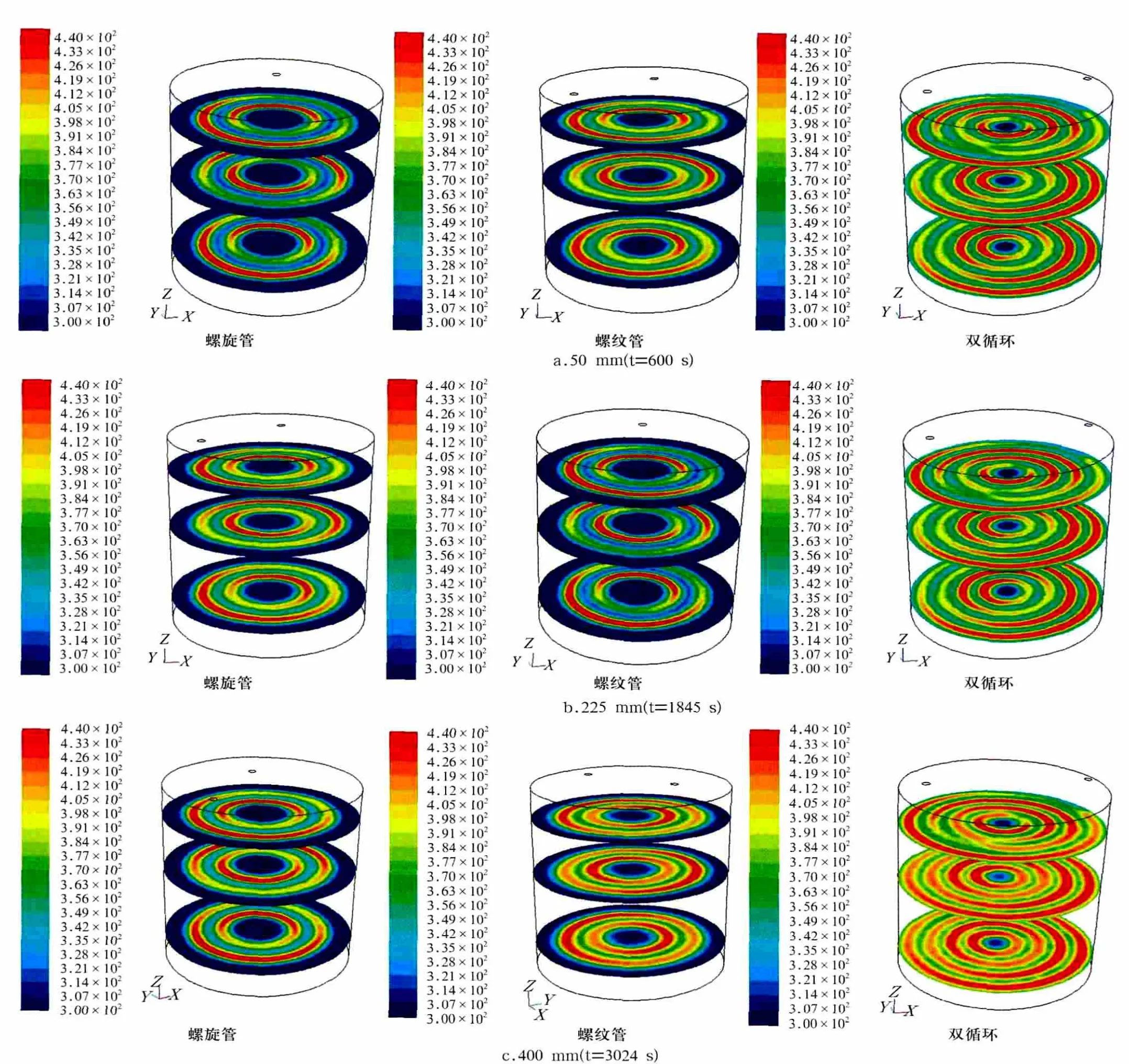

图8所示是设定温度为440 K(166.8 ℃)、流速为1.5 m/s时,相变材料熔盐熔化过程中储热单元内距底部50 mm、225 mm、400 mm内部水平截面的温度场随时间的变化情况。

由图8可知:1)熔化过程中,靠近换热管壁面的区域温度较高,PCM较先熔化,温度传递由管道依次向周围传热。2)由于换热器的分布特点,同一平面上换热器内圈温度高,外圈温度低,不同平面平均温度温差较小,无明显温度分层现象。3)距螺旋管换热器较远的四周和中间部位的PCM温度上升最慢,四周出现传热死区。这是由于四周PCM距离换热器较远,熔化的PCM通过热传导形式将热量传递到四周较为缓慢,四周为传热死区。

图8 储热单元内距离底部50 mm、225 mm、400 mm内部水平截面的温度场随时间的变化情况

3 储热装置的强化传热方法的数值模拟研究

由于换热器的结构对相变储热装置的蓄热性能起着关键性作用,本节分别采用螺纹管换热器结构和双循环螺旋管换热器结构来达到强化传热的目的。

3.1 物理模型及参数

3.1.1 螺纹管换热器的结构参数

螺纹管换热器的物理模型如图9所示,尺寸参数如图10所示。外径D=25 mm,壁厚2.5 mm,峰谷间距h=1.8 mm,螺距P=3 mm;螺纹管换热器内外径R分别为100 mm、200 mm,共10圈,总高度为400 mm,总长度L=9.8 m。图11为储热装置的物理模型。数学模型、边界条件以及初始条件和上述相同。

3.1.2 双循环螺旋管换热器的结构参数

图9 螺纹管换热器的物理模型

图10 螺纹管换热器的物理尺寸参数

图11 单元组装式储热装置物理模型

保持储热单元、螺旋管换热器芯体体积不变,即储热单元内所能容纳的相变材料质量不变,减小芯体横截面面积,从而增大了换热器的传热表面积,达到增强传热的效果,其结构简图如图12所示。图13为增大换热器传热面积的储热单元物理模型,换热器内部芯体的几何尺寸见表1。由于换热器芯体体积没变,即(πd12L1)/4=(πd22L2)/4,s1=πd1L1,s2=πd2L2,固s2/s1=d1/d2=25/18=1.4,即换热面积增大了1.4倍。

图12 双循环螺旋管换热器的物理模型

图13 增大换热器传热面积储热单元物理模型

表1 换热器芯体的尺寸/mm

3.2 强化传热前后温度场的对比分析

图14为初始化温度300 K,HTF以流速1.5 m/s、温度440 K流入管道后,强化传热前后,3种结构下储热单元内距底部50 mm、225 mm、400 mm不同平面温度场的对比情况。可观察到同一时间,螺纹管换热器使蓄热速度变快,一定程度上加快了蓄热速率,但处于四周的相变材料熔化仍然较慢,传热死区未得到有效改善;双循环螺旋管换热器结构由于换热器在储热单元内的分布较均匀且传热面积增大,使储热装置内温度场分布均衡。由图14可知,储热装置内同一平面上温度分布均匀,温差较小,未发生单循环螺旋管和螺纹管结构中所出现的中部和四周换热较慢现象,传热死区得到消除,熔化速度变快,有效缩短了蓄热时间,蓄热性能得到明显改善。

图15为强化传热前后,储热单元液相率随时间变化的对比。由图15可知,采用双循环管经强化传热后的储热单元相变材料液相率首先达到1,传热效率明显增大。t=1200 s时,采用双循环螺旋管换热器情况下,液相所占比例将近0.5;而使用单循环螺旋管换热器结构液相所占比例仅为0.2;螺纹管换热器结构液相率也不到0.3,可见双循环螺旋管换热器使得换热面积增大,热量通过对流及热传导使相变蓄热速度增加,同一时刻液相所占比明显增大,缩短了相变时间,相变时间比单循环螺旋管结构缩短近一半。

在易出现传热死区的地方建立温度监测点T1(0,200,50),图16为3种结构下,点T1的温度随时间的变化关系对比。由图16可知,使用螺旋管换热器和螺纹管换热器结构,点T1在初始很长一段时间内温度都无明显变化,这是由于储热单元四周为传热死区,导致整个过程中,点T1的温度变化较为缓慢;采用双循环螺旋管换热器强化传热后,点T1温度上升明显;由于换热器在储热单元内分布均衡,在熔点附近,相变潜热表现显著,曲线斜率出现由平缓到骤增的现象,并且消除了传热死区,强化了传热,有效改善了储热单元内的蓄热性能。

模拟结果表明:1)将换热器的传热面积增大到原1.4倍的情况下,采用双循环螺旋管换热器结构,相同工况下,无传热死区的出现;储热单元内相变材料的蓄热速度加快,且温差越大;蓄热速度越快,相变时间越短。2)通过增大传热面积,即减小换热器管道横截面面积增大圈数,在强化传热的同时,也给传热介质HTF增加一定阻力,动力消耗增大,会给实际操作带来费用增加。

图14 强化传热前后,储热单元温度场的分布

6)层压后的组件应充分降温后才能进行削边,宜采用玻璃面向下的方式削边和装框;

7)装框前的层压件应避免翻转和人工搬运;

8)削边和预组框等工作台面应足够大,组件居中放置后,其边缘到台面边缘的距离应大于200 mm;

9)盖紧接线盒盒盖时用力应适度,且台面下对应的位置应设置一个较大面积的支撑;

10)宜采用钢架托盘或双层木托盘来周转平放的组件,使用液压车时货叉应完全穿过托盘。

5 结论

1) 根据隐裂的数量、形态和与主栅线的相对位置来确定互联失效的风险,对应的产品接收准则是造成单个电池片面积的减少不超过10%;

2) 避免组件产生隐裂的基本原则是在层压前应着重保证焊接质量,在层压后避免组件受力造成局部变形过大。

[1] 杨畅民, 张豪, 黄国锋. 电致发光成像在晶体硅电池和组件质量监测中的应用[J]. 中国建设动态: 阳光能源, 2009, (6):42-43.

[2] 肖娇, 徐林, 曹建明. 缺陷太阳电池 EL 图像及伏安特性分析[J]. 现代科学仪器, 2010, 1(5): 105-108.

[3] 王超, 蒋晓瑜, 柳效辉. 基于电致发光成像理论的硅太阳电池缺陷检测[J]. 光电子. 激光, 2011, 22(9): 1332-1336.

[4] 陈文志, 张凤燕, 张摇然, 等. 基于电致发光成像的太阳能电池缺陷检测[J]. 发光学报, 2013, 34(8): 1028-1034.

[5] 索雪松, 高亮, 王楠等. 太阳能电池板缺陷EL检测系统的设计[J]. 中国农机化学报, 2013, 34(3): 175-178.

[6] 何纪发, 赖其涛. 全自动光伏组件缺陷测试设备的设计[J].电子工业专用设备, 2013, (6): 36-39.

[7] 李娜, 张志根, 武耀忠, 等. 隐裂电池片在标准测试后的变化及分析[J]. 中国建设动态: 阳光能源, 2011, (3): 69-71.

[8] 李长岭, 江扬宇, 周华英, 等. 晶体硅光伏组件工艺研究[J].上海有色金属, 2012, 33(3): 135-137.

[9] Köntges M, Kajari-Schr der S, Kunze I, et al. Crack statistic of crystalline silicon photovoltaic modules[J]. 26th EU-PVSEC,2011, 3290-3294.

[10] International Electrotechnical Commission. IEC 61215 crystalline silicon terrestrial photovoltaic (PV) modules-design qualifi cation and type approval [J]. International Electrotechnical Commission: Geneva, 2005.