露天深孔台阶爆破布孔工艺探讨

2014-01-01余金勇

余金勇

(江西铜业集团公司德兴铜矿,江西德兴 334224)

1 引言

布孔工艺是爆破作业的第一道工序,虽然布孔施工作业在整个爆破作业中所占的劳动强度相对较小,但是它对后序的穿爆施工作业难度以及对爆破质量优劣的影响却非常大。露天深孔台阶爆破作业过程中科学合理地把布孔工艺做好可以起到事半功倍的效果。因此,爆破技术人员在穿爆施工作业之前根据爆破设计认真做好布孔作业是十分必要的。

2 布孔工艺概况

大型露天矿山多使用穿孔直径为200mm、250mm、310mm等的牙轮钻机钻孔,边坡预裂孔多使用穿孔直径为100~150mm的潜孔钻机钻孔,设计台阶高度一般为10~15m。目前,德兴铜矿露天爆破作业布孔施工的方法是技术人员根据爆破设计的孔网参数使用50m长的皮尺人工测量布孔,孔位用竹签做标识。从能量均匀分布的观点看,三角形布孔较为理想[1],因此布孔时一般采用多排孔三角形(又称梅花形)布孔方式。

3 布孔工艺的难点问题

3.1 孔网参数与岩石性质的匹配

爆破区域岩石的坚固性强度、裂隙、节理等因素对爆破质量的影响非常大。露天采区面积宽广,不同爆破区域的岩石性质千变万化。因此,采区不同的爆破区域的孔网参数存在不确定性。

3.2 孔位布置是否精准到位

露天深孔台阶爆破炮区与炮区之间的衔接部位常常是大块与根底产出较多的地方。这主要是由于布孔区域前方或侧方的已爆破区域爆破时经常会产生后、侧翻或后冲,当推土机清扫工作面后,原来的爆破界线变得模糊不清,此时炮区间的衔接孔布得超前或偏后都会产生大量的大块或根底。

3.3 特殊地段布孔工艺的改进

露天采矿场存在一些特殊的爆破区域,如临近最终边坡区域爆破、难爆矿岩区爆破、采空区爆破等。在这些爆破区域布孔作业时常规的布孔方式不能满足爆破质量的要求,布孔方式需要进一步改进。

4 布孔工艺的技术探讨

4.1 孔网参数的优化

4.1.1 孔网参数与岩石性质的匹配

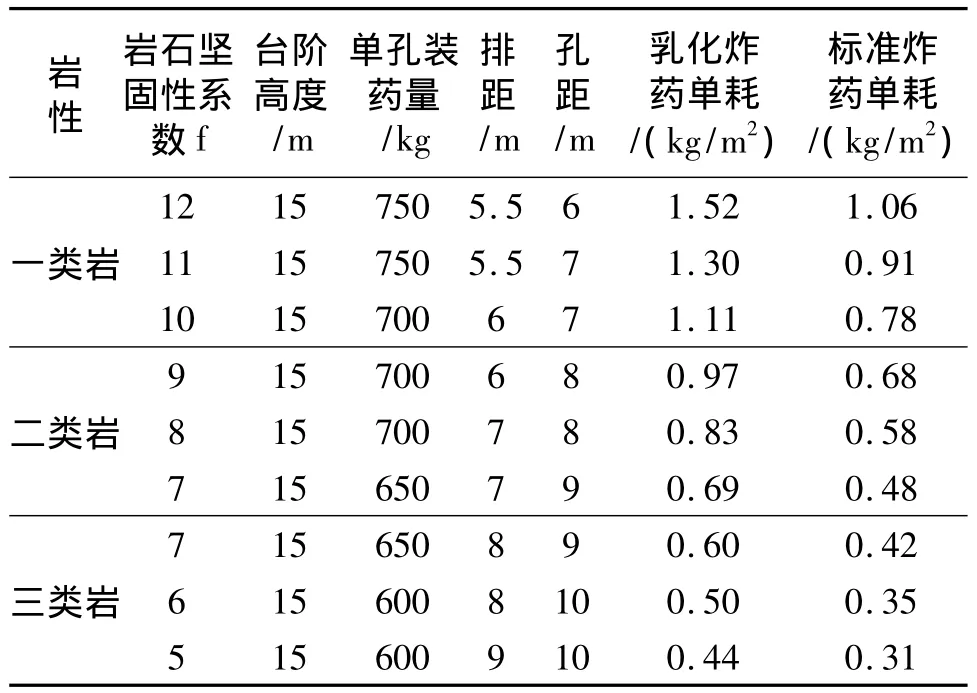

爆破技术人员在设计孔网参数时,应充分了解各爆破区域的岩石性质,根据岩石性质的类别选取不同的孔网参数。对于不同成因的岩石而言,一般地说岩浆岩可爆性较差(对爆破作用的抵抗能力最强),沉积岩和变质岩的可爆性较好。岩石的基本性质、地质构造等因素对爆破效果影响较大。德兴铜矿经验孔网参数与岩石性质的匹配见表1。

表1 德兴铜矿经验孔网参数与岩石性质的匹配

4.1.2 孔距a、排距b的经验公式

孔距和排距是一个相关的参数,在给定的孔径条件下,每个孔都有一个合理的负担面积[2],即:

式中:S为单孔负担面积;Q为单孔装药量;q1为线装药密度;L为钻孔深度;h0为堵塞长度;q为单位耗药量;H为台阶高度。

以上经验公式设计出的孔网参数要在实践中调整、修正、使设计方案趋于最优。

4.1.3 根据当前爆破效果动态分析优化孔网参数

根据临近区域岩石的基本性质类似的假设原理,爆破技术人员在设计孔网参数前充分对布孔区域周边已经爆破区域的爆破效果进行分析,结合各爆破区域的每周大块率、根底数统计情况对相应未爆破区域的爆破参数进行适当调整。

4.2 炮区与炮区之间衔接孔的布置

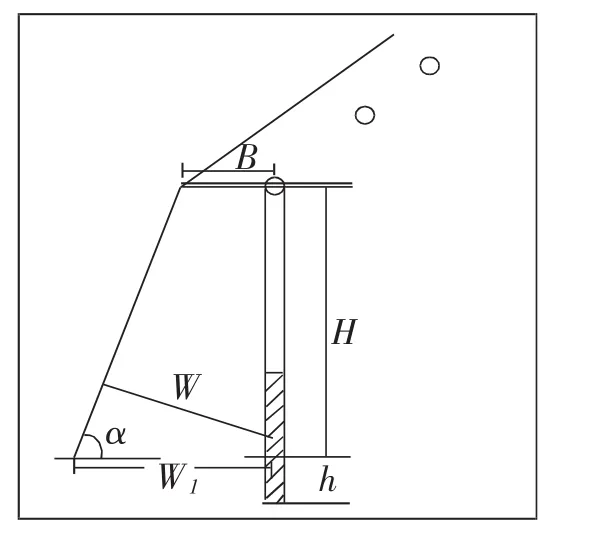

清碴或眉线清楚的压碴布孔时,在保证钻机安全的前提下,距离眉线2~3m处布置前排孔,前排孔的布置示意见图1。

图1 前排孔台阶剖面图

当布孔区域衔接界线模糊不清时,如果前排孔布在松方位置上,爆破时前排孔能量向软弱面泄漏,而第二排孔又不足以克服前方的抵抗线,就会形成大量的大块或根底。因此,技术人员在布孔前就应采用GPS测量仪定位,测出已爆破区域的界线后再布孔,使前排孔布置在设计位置的实方上,避免出现松方孔。

在条件允许的情况下,为了增加一次性爆破量广泛推广大区多排孔微差爆破技术,适当扩大爆破规模,不仅可以减少炮区间的衔接孔数,改善爆破效果,而且可以增大爆破规模以满足矿山大规模开挖的需要[3]。

4.3 特殊地段布孔工艺的改进

4.3.1 临近固定边坡地段的布孔

临近固定边坡区域爆破后要求最终边坡开挖到位、帮齐底平、安全稳定。目前,德兴铜矿根据多年的经验总结,临近固定边坡区域爆破采取以下布孔方式[4]:

(1)先根据采区最终开采境界放点布预裂孔,预裂爆破使用CM351-140潜孔钻机钻孔,选用2#岩石乳化药卷装药。预裂爆破参数如下:孔深L≈16.5 m(据顶板高程),孔距a=1.5m,平均线装药密度q线=1kg/m,倾斜角α =65°,单面炮齐发起爆。

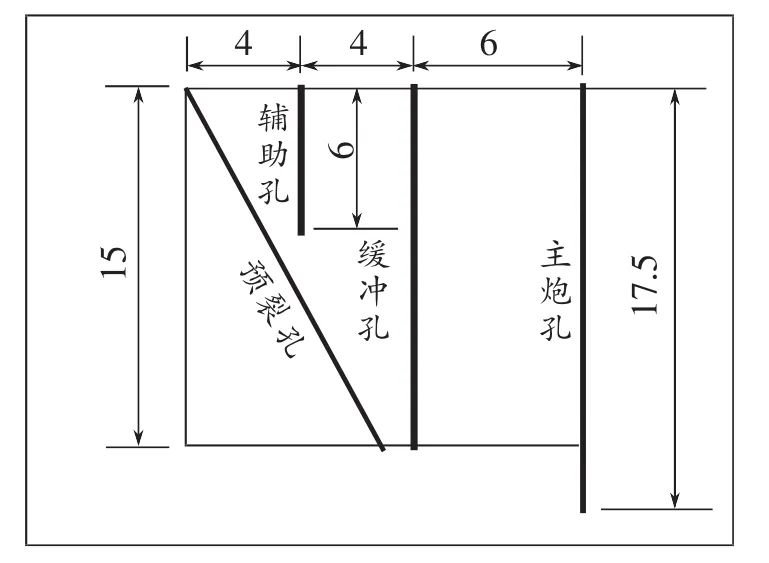

(2)预裂爆破完毕后,以预裂孔为基准线向采区方向布设辅助孔1排,缓冲孔1排,以形成期望的坡面角(65°),并保证坡底不受破坏。

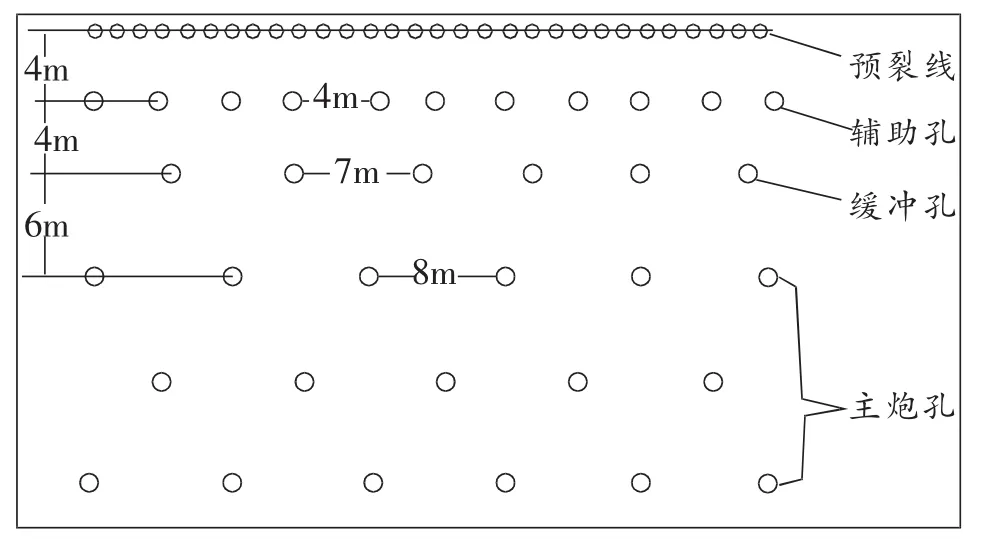

根据长期的爆破实践经验,临近固定边坡爆破设计辅助孔孔深为6m,辅助孔孔距为4m,辅助孔距离境界线(即已爆预裂孔)4m,缓冲孔孔深为15m,缓冲孔距为7m,缓冲孔与辅助孔的排距为4m。以主炮孔孔网(6×8)m2为例,临近固定边坡布孔剖面示意见图2,临近固定边坡布孔平面示意见图3。

图2 临近固定边坡布孔剖面示意图

图3 临近固定边坡布孔平面示意图

4.3.2 难爆矿岩区域的布孔

难爆矿岩区域爆破多采用宽孔距、小抵抗线毫秒微差爆破技术,就是在保持炮孔负担面积不变的前提下,加大孔距、减小抵抗线,增大爆破漏斗角,形成弧形自由面,为岩石拉伸破坏创造有利条件,即增大炮孔密集系数的一种爆破技术,宽孔距、小抵抗线爆破漏斗角见图4。

图4 宽孔距、小抵抗线爆破漏斗角

图5 侧向宽孔距布孔

因为爆破区域自由面充分可以有效改善爆破效果,所以难爆矿岩区域应尽量做到少量预留碴爆破[6](一般预留碴5~10m)。布孔的排数选取要合理,德兴铜矿难爆压碴较厚区域一般控制在3~4排,清碴区域可增加至5~6排;在好爆的Ⅲ类岩区域可增加至6~8排。

4.3.3 采空区爆破布孔

采空区爆破需要克服漏药及爆破能量泄漏等难题。在有地质资料的情况下,采空区布孔可以根据地质资料进行放点,避开采空区或巷道布置孔位;在没有地质资料的情况下,可以先按设计布孔,然后验收炮孔时根据钻机作业情况进行补打孔,减少采空区或巷道对爆破效果的影响。

顶板(侧)上方炮孔按保证巷道垮塌所需孔网参数设计布置:(1)沿走向中心线在巷道顶板正上方先布1排加密孔,孔底与顶板高差2.5~3.0m。以该排孔作参照定出顶板侧上方炮孔的孔位。(2)顶板侧上方距走向中心线5~6m(不大于6m)处左右对称各布1排加密孔,孔底与巷道顶板高差≤2.5~3.0m。(3)同面炮其余炮孔的布置:以顶板(侧)上方炮孔作参照,相邻孔孔(排)距调整为6~7m,然后逐渐过渡到标准深孔台阶爆破孔网模式。

5 布孔工艺的展望

目前多数露天矿山的布孔作业仍需要现场测量放点来实现,效率低,精度差,影响穿孔作业的效率和精度。同时,大型露天矿山采区作业范围广,牙轮钻机分布地点分散,由人工检查反馈作业精度和参数效率低、漏洞较多,原有的布孔模式将逐渐不适应矿山生产管理精细化、数字化的发展需求。

GPS卫星定位技术在爆破布孔中的应用是矿山数字化发展的需要。应用CAD设计软件进行精确孔网布置,再应用GPS卫星定位系统实现精确穿孔,然后应用爆破模拟软件进行爆破模拟能够更好的反映爆破技术人员的爆破设计思想从而优化爆破设计[7]。进行 GPS定位技术台阶爆破炮孔布置CAD设计方法的探索是爆破设计探索的目标[8]。露天矿牙轮钻机GPS定位穿孔系统不仅能实现钻机自动布孔定位,而且将数字化矿山建设引入了一个全新的领域。

6 结语

布孔工艺是露天矿山爆破作业中的一个关键环节,它对后序穿爆施工难度及爆破质量的影响非常大。在布孔过程中爆破区域的一些不确定因素需要技术人员认真去分析研究,从而不断优化孔网参数及改进布孔方式,以达到更优的爆破效果。随着数字化矿山的发展,技术人员应充分利用计算机分析软件及GPS卫星定位技术,使炮孔布置更合理、准确、便捷,为爆破质量的提高创造必要的条件。

[1]于亚伦.工程爆破理论与技术[M].北京:冶金工业出版社,2004:238-239.

[2]刘殿中,杨仕春.工程爆破实用手册[M].北京:冶金工业出版社,2004:190-200.

[3]王运敏.现代采矿手册:上册[M].北京:冶金工业出版社,2011:759.

[4]周升福.铜厂采区黄牛前临近固定边坡爆破实践[J].铜业工程,2011(1):20-22.

[5]王根涛,郭远超,马力,等.逐孔爆破技术布孔方式研究[J].露天采矿技术,2012(1):21-23.

[6]查克兵.优化爆破设计-提高难爆矿岩爆破效果[J].有色矿山,1999(增刊):12.

[7]崔寒松,杨军,余德运,等.GPS在矿山爆破设计及施工中的应用[J].爆破,2013(2):106-109.

[8]王祥厚,杨用华,王作强,等.台阶爆破爆堆的计算与模拟的探讨[J].煤炭科学技术,2000(7):41-42.