双燃料发动机燃气供给系统设计

2014-01-01唐浩

唐 浩

(上海外高桥造船有限公司,上海 200137)

0 引 言

随着石油资源的日益枯竭,世界各国对废气排放法规的日益严格,液化天然气(Liquefied Natural Gas,LNG)作为一种高热值无污染的清洁能源越来越受到青睐,以LNG为代表的新能源在环保方面具有的独特的优势以及产生的环保效益已越来越显著,其在船舶交通运输领域的应用和推广越来越广泛[1]。

使用 LNG作为船舶燃料所产生的减排效果和环境效益非常显著,能有效地减少温室气体排放,降低船舶的能效设计指数(Energy Efficiency Design Index, EEDI)。与使用常规燃油的发动机相比,双燃料发动机的 CO2排放可减少≈20%~25%,硫氧化物和颗粒物的排放可降低≈100%,氮氧化物的排放可减少85%~90%[2];此外,由于单位质量的LNG相比燃油具有更高的热值,且当前LNG的价格比柴油低,使用LNG作为船舶燃料也可为船东带来可观的经济效益。

目前,技术条件成熟的双燃料发动机主要有二冲程低速机和四冲程中速机两类机型。二冲程低速双燃料发动机主要为德国MAN公司开发设计的ME-GI发动机,其他公司的相关产品仍在研发试验中,尚未正式发布;对于四冲程中速双燃料发动机,MAN和Wärtsilä都有相应的成熟产品,即DF发动机。由于MAN公司开发设计的ME-GI机所需配备的燃气供给系统为高压系统,其所需燃气供给压力高达30MPa,且燃气处理系统的初始投入与日常维护成本均较高,该机型的发布时间不长,其配套的相关燃气处理设备也处在研究开发中,虽然有很多公司声明已具备提供高压燃气处理设备的能力,但其可靠性尚未得到市场的验证,目前该机型尚未得到广泛应用;而对于四冲程中速双燃料发动机(下文简称DF发动机),在20世纪90年代就已得到广泛应用,其所需的燃气供给系统为低压系统,燃气供给压力≈0.5MPa。

对于DF发动机而言,其燃料供给系统除需设置常规发动机所需的燃油供给系统外,还需增加一套LNG燃气供给系统以及一套用于发动机点火的点火油供给系统[3~5],即DF发动机的燃料供给系统由主燃油供给系统、点火油供给系统以及LNG燃气供给系统这3套系统构成。对于DF发动机的主燃油供给系统,其设计与常规发动机的燃油供给系统相同,无特殊要求;对于点火油供给系统,其设计和相关设备的设置与常规发动机柴油供给系统的设计类似,且点火油必须采用柴油或轻柴油,该系统中的主要设备一般均由发动机制造商提供。

1 燃气供给系统

燃气供给系统的主要目的是向DF发动机提供满足其使用需求的燃气,在设计该系统时,需按照DF发动机的具体用气要求来选择合适的设备,使系统能够产生具有合适温度和压力的燃气供DF发动机使用。

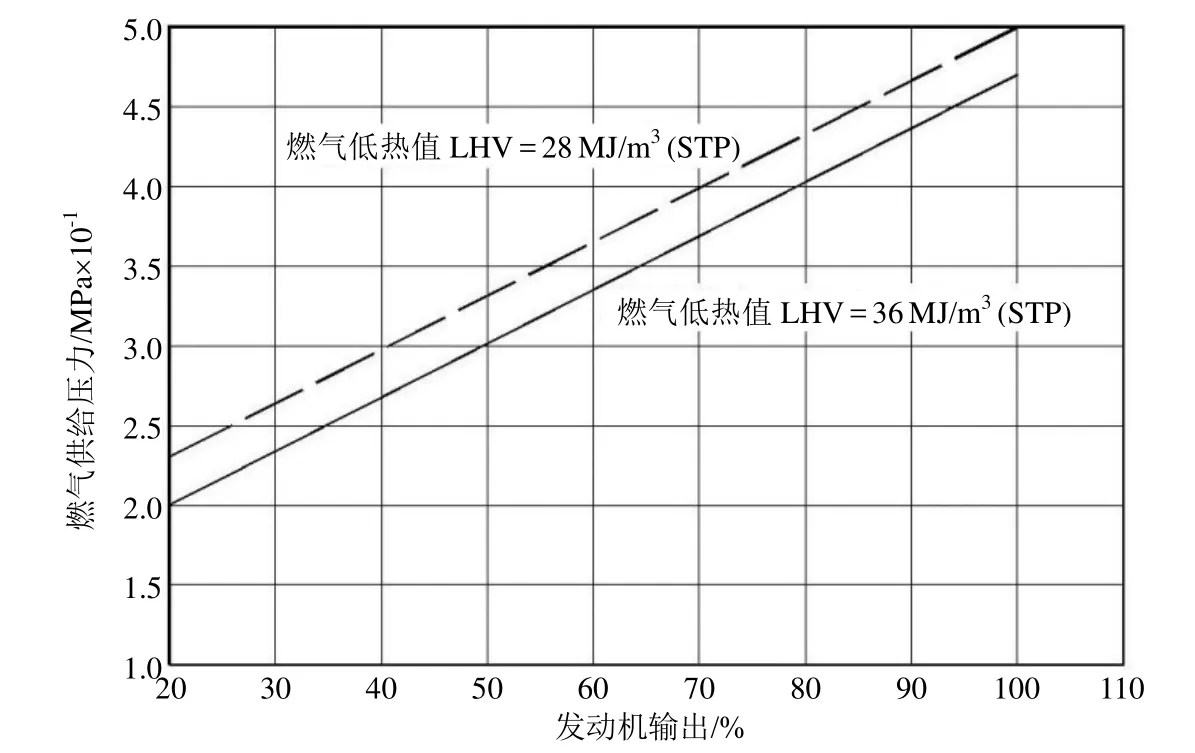

根据MAN与Wärtsilä提供的有关资料,MAN的 DF发动机要求其燃气阀组单元(GVU)进口处的燃气压力不低于0.5MPa,温度在5~50℃范围内[3];而 Wärtsilä的 DF发动机则要求LNG燃气压力在进机时不低于0.55MPa,温度在0~60℃范围内[5]。上述数据均是以燃气的低热值(LHV)28MJ/Nm3为基础而确定的,且 LNG的甲烷含量≥80%。若实际使用的 LNG低热值高于28MJ/Nm3,则 DF发动机所需的燃气供给压力可有一定程度的减小。如图1所示,该图反映的是MAN的DF发动机在不同LNG低热值下以及在不同负荷状态下对其燃气阀组单元(GVU)进口处的LNG压力要求[3]。

图1 不同燃气低热值和不同负荷状态下DF发动机燃气阀组单元进口所需的燃气供给压力

对于常规船舶而言,其燃气的供给无法像LNG运输船那样可以使用来自液货舱的蒸发气(Boil-off Gas,BOG),其必须设置专用的LNG储存舱以及相关燃气处理设备,且由于LNG的使用,DF发动机的燃气供给系统在设计过程中需考虑相关规范中对船舶安全使用LNG的相关要求,以确保DF发动机的安全运行。一套完整的LNG供给系统通常需要由燃气储存舱、燃气加注系统、燃气处理系统、LNG调节系统以及安全防护系统等主要部分构成。

2 燃气储存舱

目前采用最普遍且被认为是对于常规船舶最为合适的储存舱形式为C型压力罐,且LNG通常以液态的形式储存在罐内。由于在常压下LNG呈液态时的温度≈-163℃,为满足在低温状态下储存LNG,C型压力罐的材料通常需采用9%镍钢或不锈钢;考虑到DF发动机正常工作时所需的燃气供给压力以及压力罐的制造成本,C型压力罐的设计压力一般略高于发动机所需的最大燃气供给压力,通常取0.8MPa。

为阻碍外界热量的过量传入而造成罐内 LNG液体的不断蒸发、防止空气中的水分在罐体表面冻结以及避免罐体表面内外温差过大而造成的罐体表面热应力过高等一系列问题,C型压力罐表面通常需要包一层300~400mm的绝缘材料。在此绝缘厚度下,LNG的蒸发率可控制在≈(0.35%~0.45%)/d;当所需的LNG罐体积较小时,也可采用双层罐体的设计来取代罐体表面的绝缘层,该种储存罐的设计由内外两层罐体构成,内层罐体为采用耐低温材料制成的承压容器,类似于上述C型压力罐,外层罐体为采用普通碳钢制成的壳体,内外罐体之间被抽成真空,形成真空绝缘层,从而阻止外部热量传入罐内。由于真空层的传热系数相比一般绝缘材料要小的多,采用双层罐的设计从绝缘效果上要好于上述在罐体表面包绝缘的单层C型压力罐,但在相同容量下该种型式的燃料储存舱在重量上以及制造成本上均要高于单层C型压力罐。因此,选取何种形式的LNG储存舱,要从船舶整体的重量控制、成本控制等诸多方面权衡考虑。

关于 LNG储存舱在船上的安装位置,需结合具体船型的布置特点、对船舶稳性的影响、防火分隔、危险区域划分及LNG管路敷设的便利性等因素进行综合考虑,同时还需满足IGC Code(国际散装运输液化气体船舶构造和设备规范)以及IGF Code(天然气动力船舶安全导则)中对燃料罐与舷侧以及船底外板之间的距离要求。通常,将LNG储存罐布置在开敞甲板以上,可省去相对其布置在封闭处所内所需设置的气体探测、通风等系统等布置,是相对经济的做法。

3 LNG加注系统

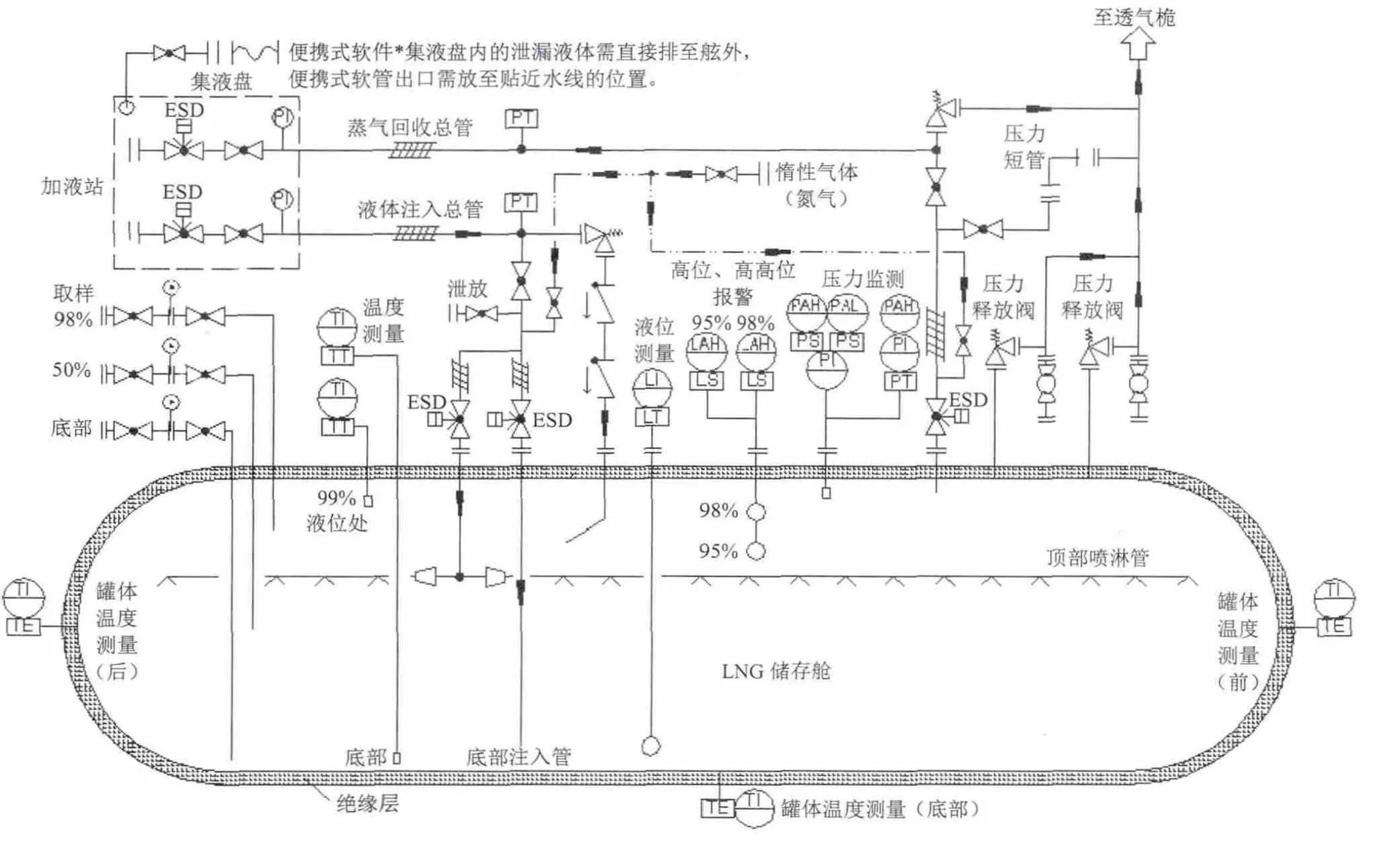

与常规液化气运输船的货物加注系统类似,LNG加注系统主要由LNG加注站、LNG液体注入总管以及LNG蒸气回收总管组成,且液体注入总管通常又分成底部注入管和顶部喷淋管分别进入燃料储存舱(见图2)。

图2 LNG加注系统原理

在进行LNG加注时,LNG液体主要通过加注站由底部注入管进入燃料储存舱内。在加注过程中,由于受到罐体的加热作用,进入舱内的部分LNG液体会发生气化,在舱内产生LNG蒸气,为保证一定的燃料加注速度以及避免燃料储存舱的超压,舱内产生的LNG蒸气将通过蒸气回收总管排回至岸上燃料加注终端。

为防止在燃料加注过程中因LNG液体与燃料储存舱本体的温差过大而造成储存舱本体内形成过大的热应力,在设计LNG加注系统时,通常需在储存舱内设置顶部喷淋管。在燃料加注前,要预先通过该顶部喷淋管将 LNG液体喷入舱内,对储存舱本体进行预冷却,且预冷的速度不宜过快,通常≤10℃/h;当储存舱本体温度降低到高于待注入LNG液体≈10~15℃时,才可打开底部注入管的阀门进行LNG燃料的注入。

对于常规船舶而言,其船体结构通常采用的是非耐低温材料,如这些材料与 LNG液体发生直接接触会发生低温脆化从而造成船体结构的损坏。为避免LNG液体泄漏到船体结构,在LNG加注站法兰连接处的底部需设置由耐低温不锈钢材料制成的集液盘,该集液盘上需设有可将 LNG泄漏液体直接排至舷外的管路;在此基础上,为进一步保护船体结构,在 LNG燃料加注站的底部还需设置一根海水喷淋管,该喷淋管可与消防总管或专门设置的喷淋海水总管相连,在其管壁上沿长度方向开有均匀分布的喷淋孔,喷淋管的长度以能够最大限度保护可能会被泄漏的LNG液体直接接触的船体区域为宜。当进行LNG液体加注时,该喷淋管可由消防总管或喷淋海水总管提供海水,沿长度方向从喷淋孔中喷出海水,在加注站底部形成一道水幕,从而阻碍因LNG液体意外泄漏并与船体结构直接接触。

根据相关规范以及操作需求,在燃料注入总管和蒸气回收总管上需设置以下设施(见图2):

1) 在靠近加注站连接法兰处以及进入燃料储存舱之前的管段上均需设置应急切断阀,该阀在应急情况下可在LNG加注控制处所或其它安全区域进行遥控关闭[6];

2) 惰性气体接口,用于管路的惰化和驱气,以及LNG加注结束后对液体注入管路的扫线;

3) 压力表和压力传感器,用于就地压力指示以及远程压力监控;

4) 压力释放阀,用于管路的超压释放[6];

5) LNG燃料注入管路上需设置泄放接口,用于燃料加注结束后对加液管路内残余液体的泄放。

此外,为便于在LNG燃料加注过程中以及系统正常运行时对燃料储存舱以及舱内LNG的相关状态进行监测和控制,对LNG储存舱需设置以下设施(见图2):

1) 两只排量大致相同的压力释放阀,用于储存舱的超压释放[6,7];

2) 可对储存舱内上、中、下三个位置处的LNG进行取样检测的接口;

3) 压力、温度、液位、溢流报警等相关监测设施;

4) 感温元件,用于监测储存舱罐体表面绝缘层的保温性能。

4 燃气处理系统

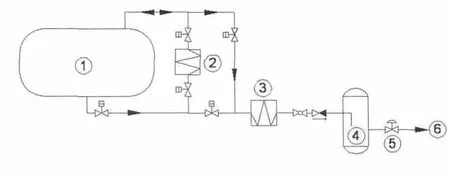

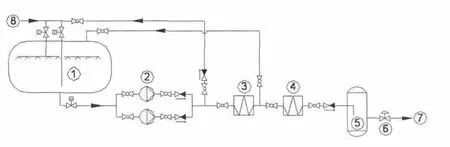

燃气处理系统的主要任务是将LNG储存罐内的液体燃料转变为具有合适温度和压力的燃气供DF发动机使用。在设计该系统时,核心问题是采用合适的方法将 LNG液体转变为具有一定压力和温度的气体。目前,对于DF发动机,比较成熟的燃气处理系统主要有两种设计方案(见图3、4)。

图3所示为仅采用蒸发器的无泵型方案,LNG液体主要通过升压蒸发器和主蒸发器转变为气体。该方案的主要工作原理如下:当 LNG液体加注完成后,升压蒸发器进出口处的自动控制阀打开,储存舱内的LNG液体在重力的作用下由底部管路流向升压蒸发器,经加热介质加热后形成气体并返回储存舱内;由于燃气在储存舱顶部的不断聚集,储存舱内部压力将不断升高,通常需将该压力升高到略高于DF发动机所需的燃气压力(≈0.6MPa);当储存舱内的压力升高到预定值后,升压蒸发器进出口处的自动控制阀将关闭;当DF发动机需要使用燃气时,主蒸发器进口处的自动控制阀将打开,LNG液体在重力和舱内压力的作用下由储存舱底部流向主蒸发器,经加热介质加热后形成具备预定压力和温度的燃气,经缓冲罐稳压后通过燃气主阀供向DF发动机的燃气阀组单元(GVU)。随着储存舱内LNG液体的不断消耗,舱内蒸气压力将随之下降,当舱内压力降低到一定值时,升压蒸气器将会再次投入运行,用于补偿舱内压力的降低,确保供气压力的稳定;当舱内压力回升到预定值后,升压蒸发器停止工作,升压蒸发器的自动运行和停止是通过设置在储存舱内的压力传感器以及其进出口处的自动控制阀来实现的。

图3 仅采用蒸发器的无泵型LNG燃气处理系统

图4 有泵型LNG燃气处理系统

图4为采用燃料供给泵、燃气蒸发器以及燃气加热器相组合的有泵型方案。该方案与上述无泵型方案的主要区别为:无泵型方案需要通过升压蒸发器在燃料储存舱内建立一定的蒸气压力来确保燃气供给压力的稳定,而有泵型方案则是通过燃料供给泵对 LNG液体直接进行加压来达到该目的,即有泵型方案对舱内蒸气压力无要求。该方案的主要工作原理如下:当DF发动机需要使用燃气时,燃料供给泵将开启运行,燃料储存舱内的LNG液体由底部管路经燃料供给泵抽吸加压到预定压力,升压后的LNG液体先进入燃气蒸发器经加热介质加热蒸发转变为蒸气,该蒸气在燃气加热器中被进一步加热到满足DF发动机使用需求的温度,该达到预定压力和温度的燃气经缓冲罐稳压后通过燃气主阀供向 DF发动机的燃气阀组单元(GVU)。为避免因液体燃料的不断消耗而造成燃料舱内形成负压,在燃气蒸发器出口设有连接至储存舱顶部的蒸气管,可在舱内压力过低时将燃气蒸发器产生的部分 LNG蒸气回流至储存舱内,使舱内维持一定的蒸气压力;此外,在燃料供给泵出口设有连接至燃料加液总管的管路,可通过该管路将 LNG液体由顶部喷淋管喷入舱内,对储存舱执行冷舱操作。

为防止加热介质在加热 LNG过程中发生冻结,对于上述两种方案中的燃气蒸发器和加热器,通常均采用乙二醇水的混合溶液作为其中间加热介质,而乙二醇水则通过换热器由船上通常设置的蒸汽加热系统或热油加热系统进行加热。

此外,考虑到系统运行的安全性以及满足相关操作要求,上述系统中的管路上需设置如下设施:

1) 惰性气体与透气的相关接口以及相关自动控制阀,用于管路的透气、驱气以及惰化等操作;

2) 防止管路超压的压力释放阀;

3) 温度传感器和压力传感器,用于监测管路中LNG液体和气体的压力和温度,为DF发动机的安全控制系统提供必要的燃气参数。

5 燃气调节系统

根据图1所示,DF发动机在不同负荷下对燃气进机压力有着不同的要求,其所要求的燃气进机压力与发动机负荷成线性关系。为能够将来自 LNG处理系统的燃气实时调节到发动机实际所需的燃气压力,在燃气进DF发动机之前需设置燃气调节系统。由于燃气调节系统与DF发动机在燃气模式下的运行控制密切相关,该系统一般均由DF发动机制造商配套提供,且通常被称作燃气阀组单元(GVU)。

根据相关规范中对燃气供给系统的有关要求,为实现DF发动机在燃气使用过程中的安全操作,除设有燃气压力调节设施外,在燃气调节系统中通常还需设有“互锁和透气”阀组单元(“Double block and bleed”valve)、惰性气体接口以及相关控制仪表。

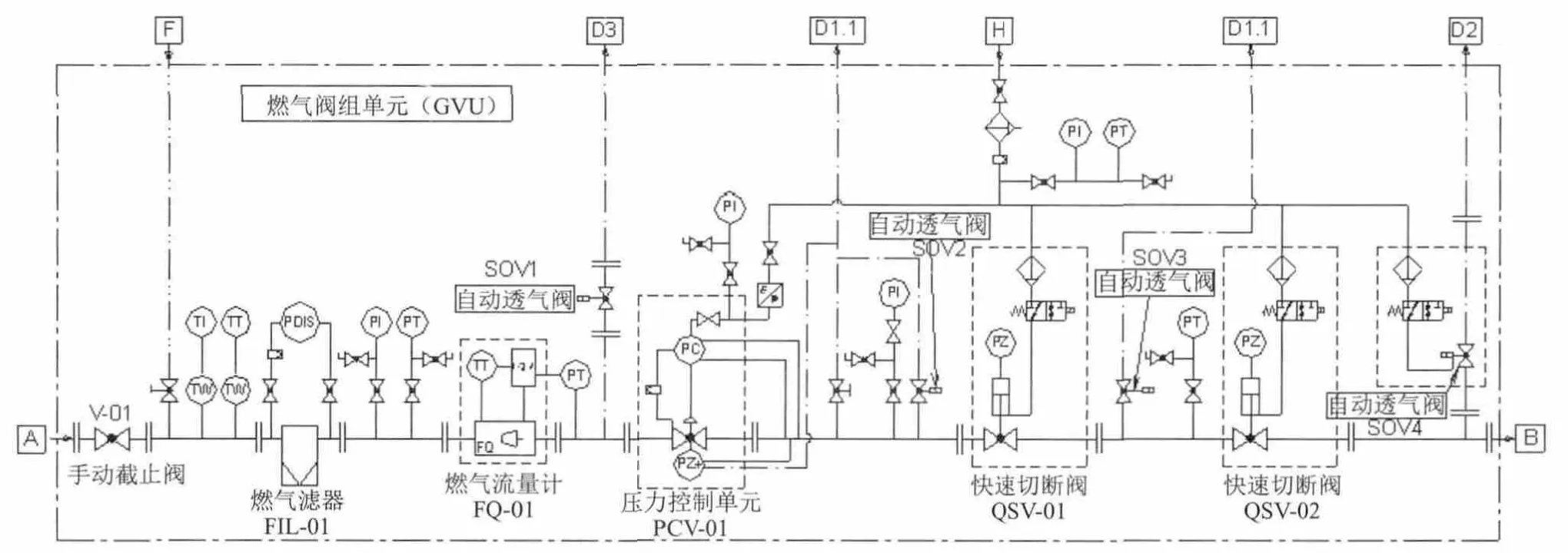

图5为MAN为其DF发动机所配套的GVU单元的原理,该GVU单元主要由手动截止阀V-01、燃气滤器FIL-01、燃气流量计FQ-01、自动透气阀SOV1、压力控制单元PCV-01、“互锁和透气”阀组单元(由快速切断阀QSV-01、QSV-02和自动透气阀SOV2、SOV3、SOV4构成)、惰性气体及压缩空气接口以及相关温度、压力控制仪表组成。

图5 GVU单元系统原理

手动截止阀V-01主要用于手动切断GVU单元的燃气供给以及当GVU单元需要检修时与上游管路的隔离;惰性气体接口“F”的主要作用是当GVU单元需要进行检修时向系统燃气管路提供驱气和惰化用的惰性气体;燃气滤器FIL-01主要用于对来自上游管路的燃气进行过滤,防止燃气中的杂质影响下游管路中安全控制设备的正常工作,且燃气滤器进出口的燃气压力降由压差表进行监测;燃气流量计FQ-01用于对DF发动机的燃气消耗量进行测量;自动透气阀SOV1用于GVU单元停止工作后将压力控制单元上游燃气管路内的有压燃气释放至大气以及在系统执行驱气或惰化操作时将该段管路内的气体释放至大气;压力控制单元PCV-01的主要作用是根据DF发动机控制系统发来的压力控制信号对供给DF发动机的燃气压力进行调节,确保燃气压力在DF发动机各负荷下均高于增压空气压力某一设定值,实现燃气压力的实时调节和准确控制,并在下游管路内的燃气压力相对于发动机所需的压力值过高时切断燃气供给,实现DF发动机的安全保护;“互锁和透气”阀组单元的主要作用是:当DF发动机由燃气模式切换到燃油模式或在燃气模式下应急停车时,快速切断发动机的燃气供给,将封闭在快速切断阀与DF发动机之间燃气管路内的有压燃气释放到大气中,并用惰性气体对燃气供给管路进行吹扫,实现对DF发动机燃气供给的安全控制。

此外,为实现对燃气状态的监测与控制,GVU单元内还设有燃气温度和压力的就地指示以及相关传感器,传感器的输出信号将输送至DF发动机的安全控制系统,为DF发动机在燃气模式下的安全运行提供必要的辅助信息。

为确保燃气供给系统能够对DF发动机在燃气运行模式下的负荷变化做出快速响应,GVU单元出口至DF发动机燃气进口之间的燃气供给管路应尽可能地短,且该段管路在设计过程中应尽量做到压力损失的最小化。MAN DF发动机要求该段管路长度≤20m,而Wärtsilä DF发动机的要求则更高,须≤10m。鉴于上述要求,在设计DF发动机的燃气供给系统时,需将GVU单元尽可能地靠近DF发动机布置。

6 安全防护措施

为降低船舶建造的初期投入成本,对于采用DF发动机的船舶而言,其机舱通常设计成气体安全型机舱,即机舱内的辅助设备与采用常规发动机的船一样,无防爆要求。由于 LNG在机舱内的使用,在进行燃气供给系统的设计时,需对封闭处所内的相关燃气处理设备以及燃气管路采取适当的安全保护措施,以确保机舱具有足够的气体安全性。

根据气体安全型机舱的设计要求,GVU单元通常不能直接布置于机舱内,必须采取适当的措施将其与机舱隔离开。对于MAN DF发动机所配套的GVU单元,由于单元内的燃气管路均为单壁管设计,且阀门附件也未采用相关措施进行封闭,其要求在机舱以外设置独立房间用于GVU单元的布置,且该房间被作为危险区域处理,房间内的相关电气设备需按危险区域1(Zone 1)的相关要求进行设置[8];而对于Wärtsilä DF发动机所配套的GVU单元,其采用气密外壳将整个阀组单元封闭起来,GVU单元的所有电气设备均设置在气密外壳以外,且相关手动操作阀门的阀杆也延伸至气密外壳以外。采用该种型式的设计,在正常操作过程中可保持气密外壳处于密闭状态,整个GVU单元气密外壳以外可被认为是安全区域,该气密外壳与上述采用独立房间的设计类似,可被认为是GVU单元与机舱的有效分隔,因此采用该种设计的GVU单元可直接布置在机舱内。无论采用何种型式的GVU单元,对GVU单元房间或GVU单元内部空间均需设置有效的通风,并设置可燃气体探头,以防止燃气意外泄漏在上述空间内的积聚以及能对上述空间内的可燃气体含量进行持续的监测。

同样,根据气体安全型机舱的设计要求,对布置在机舱内或者封闭处所内的燃气供给管路需采用双壁管或将其布置在持续通风的管道内。目前,应用最为普遍的方案为采用双壁管,且对双壁管的内外管间空间设置有效的通风并设置可燃气体探头。

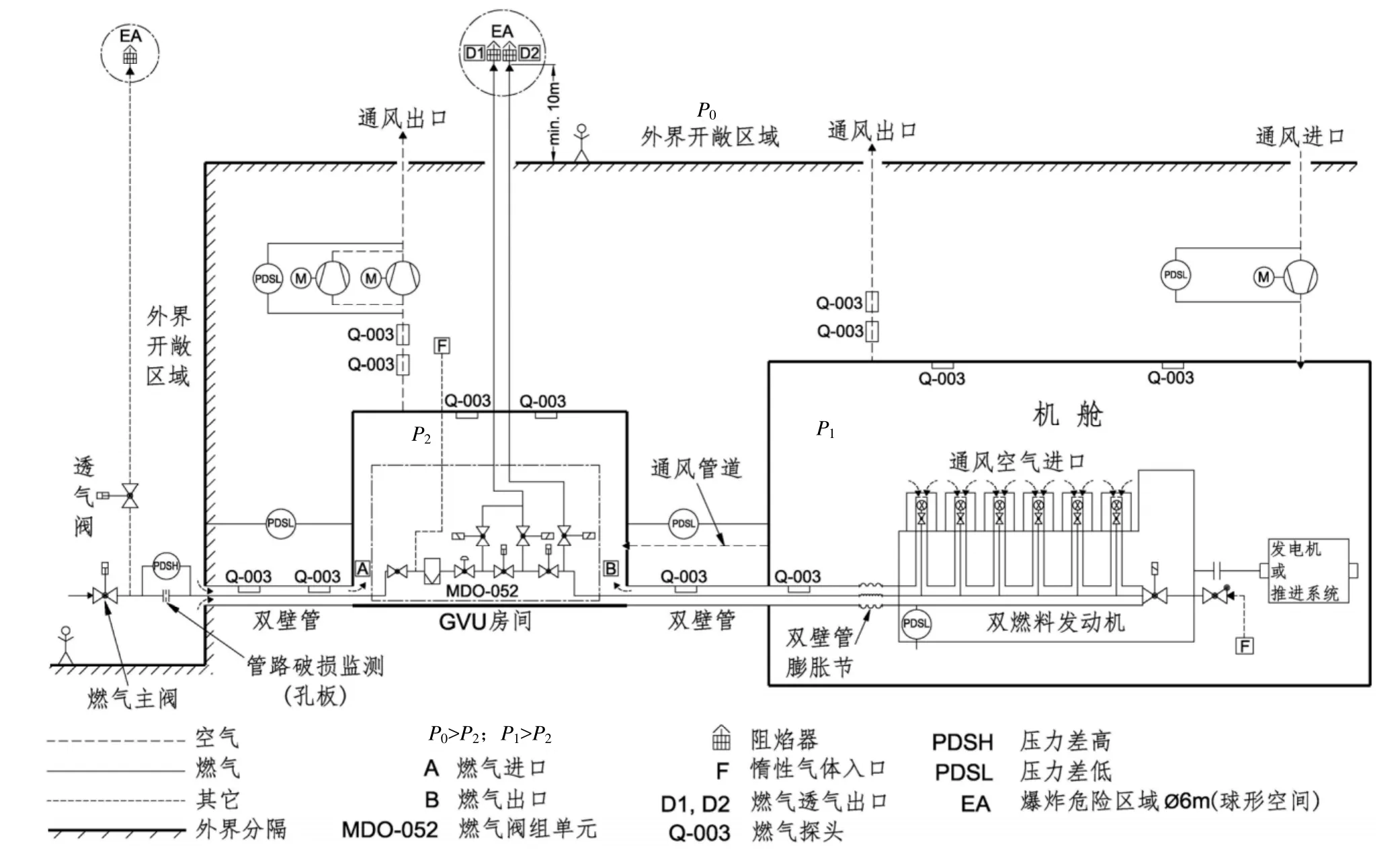

图6为MAN 针对其DF发动机的燃气供给系统所建议采取的安全防护措施布置指导图。结合该图以及相关规则规范中对气体安全型机舱的设计要求,在进行DF发动机的LNG供给系统的设计时,需重点考虑以下安全防护措施:

1) 通风系统的设计应确保被通风空间内无通风死角,以避免因意外泄漏的LNG在此类区域的积聚;

2) 机舱内应始终保持一定的正压,其内部气压应至少高于双壁管的内外管间空间以及GVU房间内的气压25Pa,其通风机的设置应满足任何一台通风机的失效不应造成整个机舱通风系统的通风能力降低超过50%;

3) 对双壁管的内外管间空间以及GVU房间应设置独立机械抽风,使其始终保持一定的负压,机械抽风的总容量应≥30次/h,且系统中需设有备用抽风机;

4) 上述通风机的进出口均需设置压差开关,任意一台通风机进出口压差低时可在监测报警系统中发出报警并控制DF发动机的安全控制系统做出相应保护动作;

5) 在机舱与 GVU房间之间、机舱与双壁管的内外管间空间之间、GVU房间与外界大气之间需设置压差开关,通过监测各通风处所间的空气压差来反映通风系统的运行状态是否正常,当压差开关检测到压差低时,可在监测报警系统中发出对应处所间的压差低报警并控制DF发动机的安全控制系统做出相应保护动作;

6) 双壁管的内外管间空间以及GVU房间通风系统的进风口需设置在气体安全区域,其进风管和排出管上需设有能够自动关闭的防火风闸,且进风口和排风口上需装有孔径≤13mm的金属防火网;

7) 机舱、双壁管的内外管间空间以及GVU房间内需设置能够连续监测燃气泄漏的固定式可燃气体探测系统,并根据相应设定值发出声光报警以及控制DF发动机的安全控制系统做出相应保护动作。以设置单台DF发动机的船为例,其机舱通常至少需要设置4只气体探头,2只布置在DF发动机上方,2只布置在通风排出管道内;每段双壁管的内外管间空间内需设置2只气体探头;GVU房间内顶部需设置2只气体探头;GVU房间排风系统的排出管道内也需设置2只气体探头;

8) GVU房间抽风机的驱动电机不应安装在通风管道内,即该风机需采用离心式风机;

9) GVU房间抽风系统的排出口应使气体向上排放至开敞区域并远离着火点,且其所处位置与其它安全处所的通风进风口和开口的水平距离应为6m(IGC Code中要求该距离为10m)。

图6 燃气供给系统安全防护设施布置

7 结 语

由于传统燃油价格的日益高涨以及各国环保法规的日益严格,采用双燃料发动机作为船舶动力已成为当今新船型开发过程中所关注的焦点。当前,采用双燃料发动机作为船舶动力还处于发展阶段,对双燃料船舶的设计仍处于不断摸索和完善的阶段,对双燃料发动机燃气供给系统的设计仍有一些问题需要做进一步的研究和探讨,希望能给从事双燃料动力船舶设计的相关人员提供一些借鉴。

[1] 金宝燕,郑玄亮. 液化天然气双燃料动力港作拖轮设计研究[J]. 船舶与海洋工程,2013, (2):35-39.

[2] Dr. Pierre C. Sames(GL), Mr. Niels B. Clausen, Mr. Mads Lyder Andersen. Costs and Benefits of LNG as Ship Fuel for Container Vessels[R]. MAN Diesel & Turbo, 2012.

[3] MAN Diesel & Turbo. Project Guide for 51/60 DF Engine[S]. 2013.

[4] MAN Diesel & Turbo. Safety Concept for Dual Fuel Engine[S]. 2011.

[5] WARTSILA. Project Guide for 50 DF Engine[S]. 2012.

[6] IMO. Interim Guidelines on Safety for Natural Gas-Fuelled Engine Installations in Ships[S]. 2009.

[7] IMO. International Code for Construction and Equipment of Ship Carrying Liquefied Gases in Bulk[S]. 2006.

[8] IEC 60092-502:1999. Electrical Installation in Ships- Part 502: Tankers-Special features[S]. 1999.