连铸连轧厂夹送辊系统性能优化

2013-12-31牛宇郭静

牛宇, 郭静

(邯钢连铸连轧厂,河北 邯郸056015)

1 引 言

卷取夹送辊系统是热轧工艺中的主要设备之一,该设备在整个系统中起着至关重要的作用,它能否正常运行将直接影响着热轧带钢的产品质量和产量。邯钢CSP生产线自1999 年投产以来一直处于满负荷工作状态,夹送辊系统在运转过程中经常出现运转不稳定、异常振动、事故堆钢等问题,针对这些问题我们对夹送辊系统进行了一些探索和优化,取得了一定成效。

2 设备概况

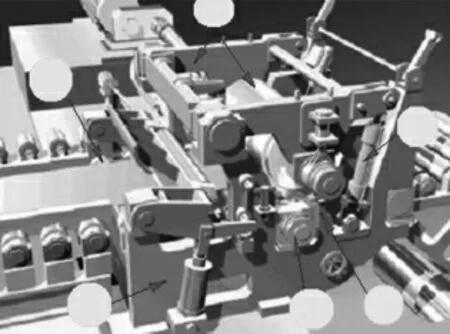

图1 夹送辊系统布局图

邯钢CSP 生产线共安装有2 套夹送辊,设计结构基本相同,主要由机架辊1、上夹送辊及摇臂2、夹送辊液压控制系统3、活门板4、下夹送辊5、机架6 等部分组成,如图1 所示。

上夹送辊及摇臂2 通过两个辊缝设定液压缸设定辊缝,下夹送辊5 轴承座通过两个液压缸锁紧定位调整偏心量。

3 夹送辊系统在生产中存在的问题

夹送辊系统的稳定运行,是保证顺利生产的前提,也是保证产品的良好表面质量及卷型的前提,其意义非常重大。邯钢CSP 卷取机上夹送辊是一个长1830mm、直径为880~900mm 的空心辊子,原始辊型的剖面为矩形;下夹送辊是一个长1830mm、直径为470~500mm 的实心辊子,原始辊型的剖面也为矩形。上夹送辊两侧各有一个液压缸,通过液压缸实现上下夹送辊的辊缝,即位置控制。过钢时,亦通过液压缸保证夹送力,即卷钢时可满足合理的压力控制及力矩控制,同时保证速度控制。邯钢连铸连轧厂CSP 生产线自投产以来,夹送辊系统不断出现问题,经常造成堆钢及停浇事故:

(1)在轧制过程中,上、下夹送辊转动噪音很大、振动异常,即压力控制和位置控制达不到理论设计状态,造成轧制很不稳定,容易引起设备事故;

(2)在运转过程中不稳定,主要表现是上夹送辊操作侧与传动侧的控制力偏差大、位置偏差大,使夹送辊系统在卷钢过程中不就绪或待钢时间延长,造成堆钢事故;

(3)在更换新夹送辊或运行一段时间后进行数据标定时,不能正常完成,造成轧钢等待时间延长或停浇事故。夹送辊的更换周期为20~30 天,经统计测量,见图2,下机上夹送辊的辊径磨损量为1.5~2.5mm,下夹送辊的辊径磨损量为1~1.5mm。夹送辊的辊身长1830mm,而卷取机轧制的带钢的宽度基本上都在1250~1500mm 之间,偶尔轧制1600mm、1680mm 宽度的带钢。所以,夹送辊在线使用一定时间时,夹送辊辊面在带钢宽度方向上的磨损加剧,而夹送辊辊面的边部因为不接触钢带,没有磨损。经测量中部与边部半径上相差1~3mm,此时在轧制薄规格(2mm 以下)时,夹送辊已起不到压紧夹持带钢的作用,而且会发生严重的上下夹送辊边部啃辊现象,造成夹送辊两侧压力控制不稳定、波动较大,直接影响到建立带钢卷取张力,因夹送辊系统故障造成的堆钢事故明显增多,同时造成备件费用增高;

图2 下机夹送辊磨损曲线

(4)卷取机在卷取SPHC 钢种、2.0mm 以下厚度、1270mm宽度的带钢时,曾频繁出现上夹送辊缠钢的恶性事故,即位置控制和速度控制等控制失灵造成。这严重影响了生产秩序,使得薄规格的产品不能按时轧制完成,同时也大大影响了产量。而且,每一次的夹送辊缠钢势必会对上下夹送辊辊面、活门耐磨板、刮水板等机械设备造成不同程度的损坏,芯轴上热卷无法及时卸出,极大地影响了芯轴运行,降低了设备的使用寿命,大大增加了生产成本。

(5)夹送辊使用不合理。夹送辊下机经磨削加工后直径变小,虽在图纸设计范围内,但上机后出现一些诸如辊面振痕等不正常现象,影响轧制的顺利进行。

夹送辊系统存在的以上问题一直制约着CSP 生产线的顺利生产,同时也大大增加了生产成本和劳动强度。

4 夹送辊系统的综合优化

目前,受市场经济形势的影响,同时为了达到提高品质增加效益的目的,现在邯钢CSP 生产线轧制品种钢、薄规格等产品的数量逐日增多,为了提升夹送辊系统性能,我们从分析夹送辊控制原理入手,针对夹送辊系统存在的问题,从机械、电气、轧制工艺、液压多方面共同努力,对夹送辊系统性能进行了综合优化,主要表现在以下两方面:

4.1 位置控制及压力控制方面

当卷取机就绪后,上下夹送辊辊缝间无带钢时总是位置控制在起作用,其辊缝可根据带钢数据和所选操作方式自动设定,参考值为带钢厚度减去一个特定值,辊缝的实际值通过位于两个辊缝设定液压缸底部的位置传感器进行测量。带钢卷取时压力控制投入,一旦带尾到达夹送辊,压力控制就切换回位置控制方式。在切换前很短时间内,要检测上夹送辊的实际位置,并通过摇臂模型计算转换成位置参考值,再由位置传感器进行精确定位,这就避免了上夹送辊无控制移动。所以为了保证夹送辊动作平稳,就需要保证夹送辊的组装及液压系统控制精度,主要采用以下方法:

(1)优化上下夹送辊组装、更换方法。在组装夹送辊前,认真检查辊面、亲自测量辊面的硬度,确保夹送辊辊面质量,确保辊面良好的硬度、耐磨性、耐热性。对每一套夹送辊建立设备档案,跟踪观察每一套夹送辊的使用状况、下机原因及寿命;

(2)研究、确定小辊径的补偿方法。在上、下夹送辊轴承座处安装补偿垫片来补偿因夹送辊的使用磨损和正常磨削带来的辊径差异。将上下夹送辊的速度值、两侧的辊缝值、上夹送辊两侧的压力值进行了进一步的优化,确保上下夹送辊速度控制匹配合理,辊缝值稳定合理。并及时清理夹送辊轴承座安装接触面的杂质,检测消除两侧轴承座安装偏差,保证上下夹送辊的辊面间距及转动时的平行度;

(3)通过科学计算优化增大上下夹送辊的偏心距,达到合适的偏心量,使得带钢头部顺利进入卷取机,防止带头上翘,降低了上夹送辊缠钢事故;

(4)根据现场实际使用情况,对活门耐磨板进行改造,缩短活门耐磨板宽度,以降低耐磨板与上夹送辊接触间距,避免因带头上翘,带钢钻入上夹送辊与活门板中;

(5)卷取机上下夹送辊原始辊型的剖面为矩形。经过长期的现场观察,PDA 数据分析,下机上下夹送辊磨损情况统计,将辊型改为梯形:短边900mm,凸度1.5mm,短边与斜边的弧度1.5mm,如图3 所示。同时,在电气方面对上下夹送辊的辊缝参数进行了优化,对上夹送辊两侧的压力参数进行了优化。

改进后,大大提高了夹送辊运行的稳定性,保证了薄规格产品的顺利轧制,减少了带卷的压痕、划伤,提高了带卷的表面质量;减少了带卷的错层、塔形、松卷等问题,提高了带卷的卷型质量;避免了夹送辊堆钢、上下夹送辊缠钢等生产事故的发生。同时减少了操作工在线修磨夹送辊次数,降低了劳动强度,为生产节约了时间;

(6)定期测量上夹送辊活门间隙,根据活门耐磨板的磨损、损坏情况,及时更换活门耐磨板,定期调整上、下夹送辊与导板的间隙,避免发生缠钢、堆钢事故;

(7)优化和改进夹送辊辊缝控制系统,确认程序控制逻辑与机械、液压要求的逻辑是否相符;对各种参考数据进行记录、对比,优化和改进夹送辊力控系统,经过优化可以保证力控稳定实现。同时,修改夹送辊位置控制辊缝参考值,根据现场实际合理地减小了辊缝参考值,经过优化可以保证位控稳定实现,达到补偿辊径磨损的目的。

4.2 速度控制和力矩控制方面

因为在夹送辊和卷筒之间的带钢建立张力前,夹送辊以超前速度运行。当带钢建立张力后,夹送辊切换到滞后速度。在带尾离开精轧机的最后一架机架前,以最后一架机架为基准,带尾离开最后一架机架后,下辊切换到同步运行速度,上辊切换到滞后速度。同时,当带头通过夹送辊前的带材跟踪系统时,夹送辊就由速度控制切换为力矩控制。为避免带卷卷紧时张力超过机架张力,当卷取一圈后超前张力开始减小,直到卷取张力建立,夹送辊切换到滞后速度,以滞后力矩控制,以承担部分卷取张力。当带尾离开精轧机第六机架时夹送辊承担的张力上升,到带尾离开最后一架机架后夹送辊承担全部卷取张力。之后下夹送辊切换到速度控制,上夹送辊仍是力矩控制,通常以下夹送辊的电流值作为控制限幅值[1]。所以为达到控制精度,我们采用以下几种改进方法,:

(1)在电气方面优化和改进夹送辊带头和带尾的跟踪控制系统,并及时消除测量装置的干扰因素(如带尾表面滞留未除净的冷却水,影响了带尾的跟踪),实现带头和带尾的精确定位,确保张力的稳定建立,以及张力控制和速度控制的顺利切换。

(2)对夹送辊的冷却水管进行了改造,增加了过滤器,优化夹送辊系统冷却和润滑制度,加大冷却喷嘴的清理力度,充分保证了上下夹送辊良好的冷却效果,避免了上夹送辊温度高而粘钢及氧化铁皮的嵌入,降低了缠钢等事故的发生,减少了带钢表面质量损失。

(3)采取临时措施,每次标定夹送辊在输入夹送辊辊径数据时适当减小上夹送辊辊径,以达到上夹送辊加速的目的,并根据现场夹送辊辊面使用情况进行在线修磨;

图3 夹送辊辊型改造示意图

(4)经过长时间对上下夹送辊的磨损情况的统计,合理优化了夹送辊的更换周期、更换方案,由30 天改为10天。另外,严格控制了夹送辊辊面耐磨性、不粘钢性,合理配置上下夹送辊的使用,避免了夹送辊由于磨损严重而导致缠钢等事故的发生。

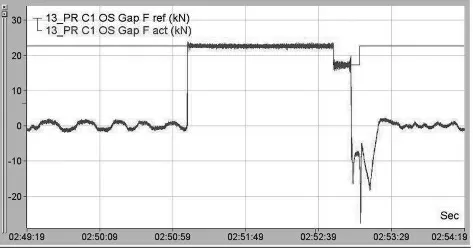

(5)认真研究与分析液压原理图,确认液压控制逻辑与电气控制逻辑是否相符及其合理性,研究液压控制系统各液压元器件的功能和控制优化方法,将各元器件调试到最佳状态,真正做到控制准确、动作灵活,如图4,经改进后,夹送辊PDA 压力控制曲线已趋于平稳状态。图4中,上夹送辊在待钢期间是位置控制,压力基本为零,在卷取机卷钢后转为压力控制,达到了设定压力值,同时上夹送辊两侧压力控制趋于平行,降低了夹送辊的过度磨损,并提高了带钢卷形质量。

5 结 语

根据连铸连轧厂的生产实践,夹送辊系统综合优化的实施是非常成功的。保证了连铸连轧生产线稳定、均衡生产、达到了品质增效的目的。

图4 夹送辊PDA 曲线

[1] 杨迎春.热带卷取机夹送辊过程控制的设计与实现[J].现代设计与制造技术,2009(11):110-111.