多齿盘式可回转主轴部件的设计研究

2013-12-31李凤春

李凤春

(天津市第二机床有限公司,天津300409)

1 引 言

近几年来,作为加工各行业所用大型轴承的关键设备,立式圆台磨床快速发展,它的加工领域已经涉及到发电、冶金、国防等行业。现在市场上见到的立式圆台磨床的磨削主轴根据加工工件要求有固定式和转角度两种方式。转角度机构可以通过很多种方式实现,伺服电机带动多齿盘式主轴转角机构就是其中一种,这种方式不仅结构简单,更重要的是分度定位精度高,能自动定心,齿面磨损对定位精度影响小,承载能力强,刚度好。本文介绍伺服电机带动多齿盘式主轴转角机构的设计方法和应用情况。

2 多齿盘式主轴转角机构的基本结构

2.1 多齿盘工作原理和特点

如图1 所示,多齿盘机构一般由两个齿数和齿形相同的端面齿盘对合而成,齿长沿着半径方向。通常一个齿盘不动,另一个齿盘与分度回转部件固连。分度转位时,动齿盘抬起与定齿盘分离,然后转位。转至要求位置时,停止转动,动齿盘与定齿盘合上,两齿被压紧啮合。这时大多数齿都紧密接触,以获得高的定位精度和重复定位精度。

特点:定位精度高,能自动定心,定位精度不受轴承间隙和正反转的影响,齿面磨损对定位精度影响不大,承载能力强,定位刚度好。

2.2 基本结构

根据多齿盘的特点,把多齿盘用在立式磨床的主轴分度机构上。如图2(a),磨削主轴15 通过螺钉与转盘9 固定在一起,动齿盘7 与转盘9 固定在一起,定齿盘8 与滑板10 固定在一起。转盘9与滑板10 通过6 个液压缸(如图2(b))中的碟形弹簧锁紧,液压缸常态为锁紧状态,即碟形弹簧常态为有一定的压缩量,多齿盘靠碟形弹簧的这个压缩量的回复力锁紧。当加工需要主轴转角度时,立式磨床的数控系统给出指令,使液压系统通过油缸盖12 向液压缸内同压力油,活塞13 压缩碟形弹簧,带动油缸螺钉14 顶开转盘9,使得动齿盘7 与定齿盘8 脱开。然后数控系统驱动伺服电机1,通过减速机2 驱动蜗杆3、带动蜗轮4,使齿轮轴5 旋转,与齿轮轴5 啮合的内齿圈6 转动,从而带动转盘9 和磨削主轴15 旋转。旋转到位置后,由数控系统发出指令,伺服电机停止运动时,液压系统停止向液压缸供油,活塞13 在碟形弹簧的回复力下自动复位,拉紧油缸螺钉14,锁紧转盘9,主轴可以进入加工状态。

图1 多齿盘机构原理图

图2

3 多齿盘选型及锁紧系统的设计

3.1 多齿盘选型设计

根据机床加工要求,主轴可360°分度,所以多齿盘取齿数Z=360。如图1,根据多齿盘设计方法用齿盘的转矩Mn查表,估算齿盘外径D,估算齿宽B。Mn=15120N·mm。根据结构,D 尽可能取大值,D=575mm,B=25mm。

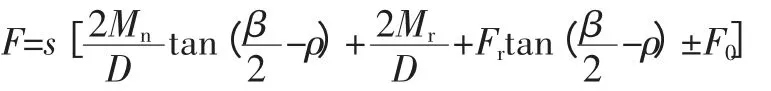

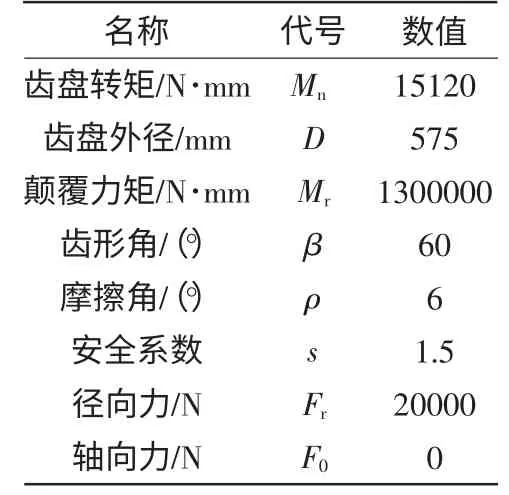

式中,Mn-齿盘承受的扭矩;Mr-齿盘受的颠覆力矩;ρ-摩擦角,一般ρ=5°~6°;s-安全系数,一般取s=1~1.5;Fr-齿盘承受的径向力(在啮合截面内);F0-齿盘承受的轴向力,方向与F 同向时取“-”,反之取“+”号。

表1 多齿盘夹紧力参数表

根据2MK95160 立式圆台磨床磨削主轴和转盘的重量,加上加工时的磨削力,估算得表1 中的值,因为多齿盘的轴是卧式应用的,F0可以认为是零。

计算得夹紧力F=13871N。

3.2 锁紧系统的设计

多齿盘所需的夹紧力为F=13871N。

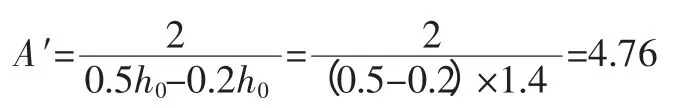

设转盘和动齿盘被6 个油缸螺钉顶起时,碟形弹簧最多变形量为0.5h0,根据2MK95160 立式圆台磨床用的多齿盘结构和尺寸,多齿盘完全脱开需要2mm 的位移。

综合算来则每个液压缸用5 个碟形弹簧。如图2(b),这种碟形弹簧排列的方式,根据碟形弹簧压缩受力的计算方法,只给3 个变形的受力就可以达到5 个变形的目的。

6 个液压缸,每个液压缸用5 个碟形弹簧,在多齿盘锁紧时,每个碟形弹簧变形量为0.2h0,多齿盘受到的锁紧力为F′=6×3P0.2=6×3×4186.7=753606N

F′远远大于F,表示选用每个液压缸用5 个碟形弹簧和这种排列方式足以满足此设计中主轴转角机构的锁紧。

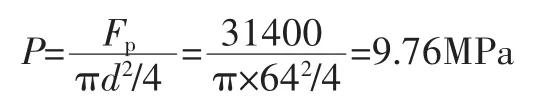

多齿盘完全脱开时,活塞压缩碟形弹簧的力为

则多齿盘完全脱开时,液压缸通油压力为

4 实际应用

该主轴转角机构在2MK95160 立式圆台磨床上使用检验,在给6 个液压缸通10MPa 的额定油压下,转盘完全脱开,在伺服电机的驱动下,转盘以额定转速1r/min 旋转,油缸卸压后,转盘锁紧,定位精度达到了±2"。并且锁紧刚度好,完全达到机床的加工要求。

5 结 语

经多齿盘在磨削主轴旋转机构中的使用证明,多齿盘分度定位精度高,并且具有很高的稳定性和可靠性。这一系列的特点使得多齿盘机构在机床中的应用恰到好处,也扩大了立式圆台磨床的加工范围。

[1] 陈心昭,权义鲁.现代实用机床设计手册[M].北京:机械工业出版社,2006.

[2] 陈祖琛.机床零部件标准汇编[M].北京:机械电子工业部北京机床研究所,1990.