螺纹加工的两个实例

2013-12-31宋继业

宋继业

(唐山唐车威奥轨道交通设备有限公司,河北唐山064000)

1 引 言

螺纹是机械行业装配中最常见的连接方法之一,随着市场提高了对各种高精度设备的要求,以及新材料的出现和设备中特殊部位的设计要求,人们对螺纹加工的精度和加工效率的要求也越来越高。攻螺纹最大的困难是切屑堵塞,丝锥挤压切屑,造成牙松、垂直度超差、表面粗糙、底孔烧结、螺纹粘结、螺纹划伤、振动及丝锥经常崩牙或折断等问题。针对生产过程中所遇到的问题,我们对一系列难加工螺纹孔的加工工艺方案进行了改进,针对特定的产品取得了良好的效果,本文重点介绍两个实例。

2 加工实例一

图1 所示为M24×3 螺纹孔,零件材料为不锈钢06Cr19Ni10,螺纹加工深度为65mm,其底孔直径为φ21mm,底孔深度为75mm。

2.1 加工工艺分析

对于深孔螺纹,加工时需解决如下问题:深螺纹底孔的加工,螺纹加工刀具的选用,切削液的选用,机床的使用。

图1 M24×3 螺纹孔

该零件材料为不锈钢06Cr19Ni10,其塑性大、韧性高,切削时消耗能量大,刀具的切削温度高,切削过程容易产生积屑瘤,对刀具寿命有很大影响,切屑不易折断、卷曲,在切削过程中容易堵塞,造成表面光洁度下降,挤坏已加工表面和崩坏刀刃。经分析研究,采用的具体加工路线为:钻底孔→倒角→攻螺纹。

图2 M24×3 丝锥

2.2 钻头的选用

钻孔时要选择比普通钻头耐用性好的钴钻头或带涂层的可转位刀片式钻头,钻孔时要选用断屑的切削方式,以便获得较好的表面质量和直径值(螺纹加工精度要求较高时要留余量镗削加工),我公司采用的是φ21 带涂层的可转位刀片式钻头。

2.3 螺纹刀具的选用

加工中心加工螺纹可采用的方法有两种:铣螺纹和攻螺纹。铣螺纹的优点:(1)螺纹铣刀没有端导向,在盲孔加工时可以加工出几乎与底面贴合的螺纹。(2)不产生连续的铁屑,不必担心有铁屑缠绕的危险。(3)铣削所需要的机床功率较小,可以加工出丝锥难以加工的螺纹。(4)同一种螺距的螺纹,只要直径合适即可用铣削加工。(5)一把刀具即可产生左旋和右旋两种螺纹,通用性能比较强。(6)铣螺纹可用于洛氏硬度高达60HRC 的材料上。铣螺纹缺点:(1)在铣螺纹时,受到底孔的侧面抗力,刀具倾向于偏斜。通常螺纹铣刀限制螺纹深度大约为刀具直径的2.5 倍。(2)受机床精度影响,如果机床精度太差,铣螺纹时则达不到较好的效果。

攻螺纹的优点:(1)可选用设备广,几乎可在任何加工中心、车床、铣床、钻床和攻丝机上应用。(2)多切削刃,在低速运行时即可达到较高的加工效率。(3)深孔时可多次加工,获得较好的加工效果。攻螺纹缺点:(1)盲孔加工时易顶丝,末端导向不能加工。(2)排屑不畅,易产生崩刃、刀具折断等现象。(3)螺纹公称直径较大时,对机床功率要求也比较高。

此螺纹底孔长径比L/D 大于3,属于深孔加工,对于此细长孔螺纹铣刀的抗力作用,很难得到较好的螺纹,但考虑加工材料的特殊性,现选择带涂层的丝锥分三次攻丝,可解决丝锥排屑问题。注意多次攻丝时要清除丝锥和孔内铁屑并涂攻丝油冷却润滑。

3 加工实例二

图3 所示为M80×3 螺纹孔,零件材料为45 钢,螺纹加工深度为110mm,其底孔直径为φ77mm,底孔深度为115mm。

图3 M80×3 螺纹孔

图4 螺纹铣刀

3.1 加工工艺分析

此种加工属于比较大的螺纹加工,若采用攻丝方法加工,对机床的功率和丝锥的要求比较高。基于螺纹加工及铣削的一些特点,我们采用螺纹铣刀来加工此螺纹。由于加工内孔较大,刀具容易振动,为了得到较好的孔加工表面,需要镗孔加工。确定的工艺路线为:钻孔→镗孔→倒角→铣螺纹。

3.2 加工程序

以西门子840D 机床为例,螺纹的具体加工思路及子程序(使用时直接调用此程序即可)如下:

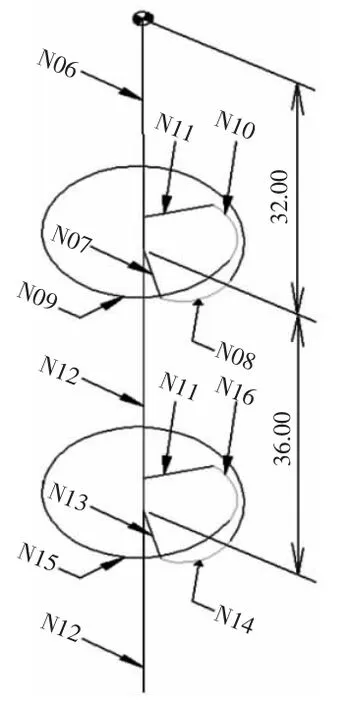

图5 程序走刀路径

N01 R1=80R2=60R3=140;设置R1 为螺纹公称直径(精加工时可微调此值得到想要的公差),R2 为螺纹铣刀直径,R3 为螺纹孔深度。

N02 R4=R3/36R5=TRUNC(R4);设置铣削次数R5,如图4 所示此螺纹铣刀共13 个牙,为了使两刀之间较好衔接,现用12 个牙参与切削,即取刃长为36(12×3),R5 将R4 取整,计算出此铣削过程共四次完成(如图5 所示)。

4 结 语

这两种加工方法的加工原理、加工刀具和加工中需要注意的事项各不相同,在使用中需要根据实际生产情况进行选择。在实际工作中只有选择合理的加工工艺方法才能提高加工效率,降低生产成本。