基于KULI发动机冷却系统的仿真与试验研究

2013-12-30张克鹏

张克鹏

ZHANG Ke-peng

陕西重型汽车有限公司 陕西西安 710200

1 引言

重型商用车由于发动机功率大,所产生的热量也相应的较大,再加上商用车较乘用车工况更加复杂和恶劣,普遍存在发动机冷却液温度过高的问题。因此,考虑在有限的发动机舱空间里,设计一个可靠而高效率的发动机冷却系统,用合理的冷却系统将发动机产生的热量散发到外界空气中,在汽车整车开发过程中变得越来越重要[1,2]。

发动机冷却系统的设计匹配,传统的方法是制作物理样机,通过试验分析各个子系统之间的相互影响,这样需要不断地制作样机进行试验对比,由于重型商用车发动机冷却系统的复杂性,按传统方法开发周期比较漫长,试验费用也较为昂贵。同传统的建造试验方法相比,利用数字建模进行模拟计算分析,能在产品前期开发匹配过程中,就得到发动机冷却系统的冷却效率初步分析结果,避免了后期改进、完善、试验验证的时间消耗和成本浪费,对发动机冷却系统的成功开发和设计带来非常显著的作用[3-5]。

KULI软件是由斯太尔工程技术中心( Magna Steyr Engineering Center)开发的汽车热管理的一维仿真软件,利用该软件可以方便地进行冷却系统的整体布置和计算。本文基于某重型商用车发动机冷却系统,利用KULI软件对该发动机冷却系统进行4个典型工况的仿真计算,并将仿真结果与试验数据进行对比,验证仿真的准确性,为车辆冷却系统匹配和优化提供技术支持和新的解决方案。

2 发动机冷却系统参数设定

所研究某重型商用车冷却系统的布置如图1所示。发动机为增压中冷式大功率柴油发动机,主要技术参数见表1。根据该重型商用车的结构形式,设计了进口压降(KULI软件中为CP阀模块)、中冷器、散热器、机械风扇、水泵、内部压降(KULI软件中为内部阻力模块)和出口压降等的仿真模型,这些模型包括以下信息:a. 部件的外形尺寸和位置参数;b. 流体模型,主要为内部流动流体和外部流动流体的压力损失特性;c. 中冷器和散热器等热交换器部件的传热特性[6]。

表1 柴油机主要技术参数

2.1 散热器模型

2.1.1 散热器物理参数

按照车辆设计参数,确定散热器外形尺寸:宽度为818 mm,高度为680 mm,厚度为40 mm;位置坐标按照车辆设计总布置,确定散热器位置坐标为:(X,Y,Z)=(0,0,0);按照车辆实际安装使用条件,确定内部流动方向为-Z方向;根据车辆设计布置确定散热器入口位置为左上方;内布置管道参数:根据车辆散热器设计参数,确定管道总数为68,管道排数为1,管道截面积为53.53 mm2,浸润周长为81.44 mm。

2.1.2 散热器内部流动特性

散热器内部流动冷却液为水和乙二醇混合液,混合比例为50%,水箱压力损失比为30%。

根据散热器风洞性能试验值,在定义散热器内部流动特性时,将其输入KULI软件,在软件中形成散热器冷却液流动压力损失特性曲线,如图2所示。

2.1.3 散热器外部流动特性

散热器外部流体为从汽车格栅进入发动机舱的空气,入口绝对压力为101.3 kPa,空气湿度为50%,相对温度为33℃。

根据散热器在风洞性能试验中的数值,在定义散热器外部流动特性时,将其输入KULI软件,在软件中形成散热器外部流动(冷空气)特性曲线,如图3所示。

2.1.4 散热器热传导特性

散热器热传递特性,根据试验测试数据,在定义散热器热传递特性时,将其输入KULI软件,在软件中形成其特性曲线如图4所示。

2.2 中冷器模型

2.2.1 中冷器物理参数

按照车辆设计参数,确定中冷器外形尺寸:宽度为780 mm,高度为465 mm,厚度为50 mm;位置坐标按照车辆设计总布置,确定中冷器位置坐标为:(X,Y,Z)=(-150,50,0);按照车辆实际安装使用条件,确定内部流动方向为-Z方向;根据车辆设计布置确定中冷器入口位置为左上方;内布置管道参数根据车辆中冷器设计参数,确定管道总数为24,管道排数为1,管道截面积为390 mm2,浸润周长为433 mm。

2.2.2 中冷器内部流动特性

中冷器内部流动入口绝对压力为102.7 kPa,水箱压力损失比为30%。

在定义中冷器内部热侧流动特性时,将中冷器风洞性能试验中内部热侧的流量-压力损失对应数值输入到KULI软件中冷器特性参数界面下,在软件中形成中冷器内部热侧流动压力损失特性曲线,如图5所示。

2.2.3 中冷器外部流动特性

中冷器外部流体为从汽车格栅进入发动机舱的空气,入口绝对压力为102.7 kPa,空气湿度为33%,相对温度为28℃。

同样根据中冷器风洞性能试验数据,在KULI软件中形成中冷器外部流动(冷空气)特性曲线,如图6所示。

2.2.4 中冷器热传导特性

中冷器热传递特性,根据试验测试数据,在定义中冷器热传递特性时,将其输入KULI软件,在软件中形成其特性曲线如图7所示。

2.3 风扇模型

2.3.1 风扇物理参数

风扇外形参数:直径为646 mm,叶片宽度为70 mm,厚度为94 mm,叶片数为9;按照车辆设计总布置,确定中冷器位置坐标为:(X,Y,Z)=(200,400,340);采用机械直接式风扇,风扇与发动机转速传输比为1。

2.3.2 风扇特性

风扇特性边界条件:冷空气入口温度为20℃,入口压力为101.3 kPa,空气湿度为50%。

将冷却风扇性能试验中风扇转速-冷却流量-压力损失对应数值输入到KULI软件的冷却风扇特性参数界面下,在软件中形成冷却风扇的特性曲线如图8所示。

2.4 水泵模型

2.4.1 水泵物理参数

水泵与发动机转速传输比为1.867。

2.4.2 水泵特性

水泵特性边界条件:冷却液进入温度为80℃,入口绝对压力为201.3 kPa。

将水泵性能试验中水泵转速-冷却液流量-压力损失三者的对应值输入到KULI软件的水泵特性参数界面下,在软件中形成水泵的特性曲线如图9所示。

2.5 其他模型

2.5.1 进出口压降

空气流道特性引起的压差由式(1)所示:

式中,△p为压差,kPa;CP为空气流道特性值;ρ为冷空气密度,kg/m3;vinlet为冷空气流速,km/h。

前端空气流道特性用进口CP阀模块表示,按照车辆设计总布置确定位置坐标为:(X,Y,Z)=(-400,400,340);特性值设定:入口区域面积=0.40 m2,CP=0.9。

后端空气流道特性用出口CP阀模块表示,按照车辆设计总布置确定位置坐标为:(X,Y,Z)=(450,400,340);特性值设定:出口区域面积=1 m2,CP=-0.1。

2.5.2 内部压降

内部压降在KULI软件里面通过内部阻力模块表示,其位置按照车辆设计总布置为:(X,Y,Z)=(400,400,340);根据试验时候的大气温度,预设入口温度为20℃,空气湿度为10%,入口压力为101.3 kPa。

模拟行驶车速=15 km/h,参数化压降由式(2)表示:

式中,y为压降;x为流量;a、b、c为常系数。流动方向的常系数设定为:a=45,b=0,c=0。边界限值设定:最小值=-1,最大值=1。

2.5.3 格栅区域阻力

外形参数:宽度为550 mm,高度为630 mm,厚度为26 mm;位置坐标按照车辆设计总布置,确定格栅区域位置坐标为:(X,Y,Z)=(-300,50,0);根据试验时候的大气温度,预设入口温度为20℃,空气湿度为10%,入口压力为101.3 kPa。

参数化压降由式(2)表示,流动方向的常系数设定为:a=25,b=0,c=0。边界限值设定:最小值=0.1,最大值=4.6。

3 循环定义

3.1 内循环定义

内循环包括散热器冷却液回路和中冷器流体回路,如图10所示。

3.2 外部循环定义

外部循环主要针对冷却系统外部冷却空气的流动路径,定义了空气流经路线的5个节点,每个节点前后分别为部件参数模型,以此来表示冷却空气流经各个部件模型的先后次序,如图11所示。

4 模拟计算与分析

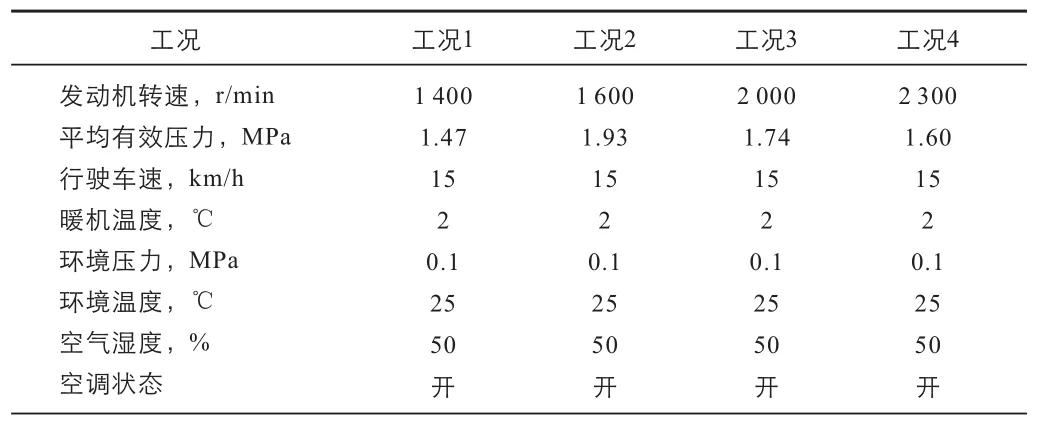

根据台架模拟运行试验数据和发动机冷却系统模型参数设置,确定仿真模型模拟计算工况,主要包括发动机转速、平均有效压力、行驶车速、大气湿度和压力等,研究针对发动机最大转速、最大扭矩等几个典型工况进行分析,具体工况如表2所示。

表2 模拟计算工况

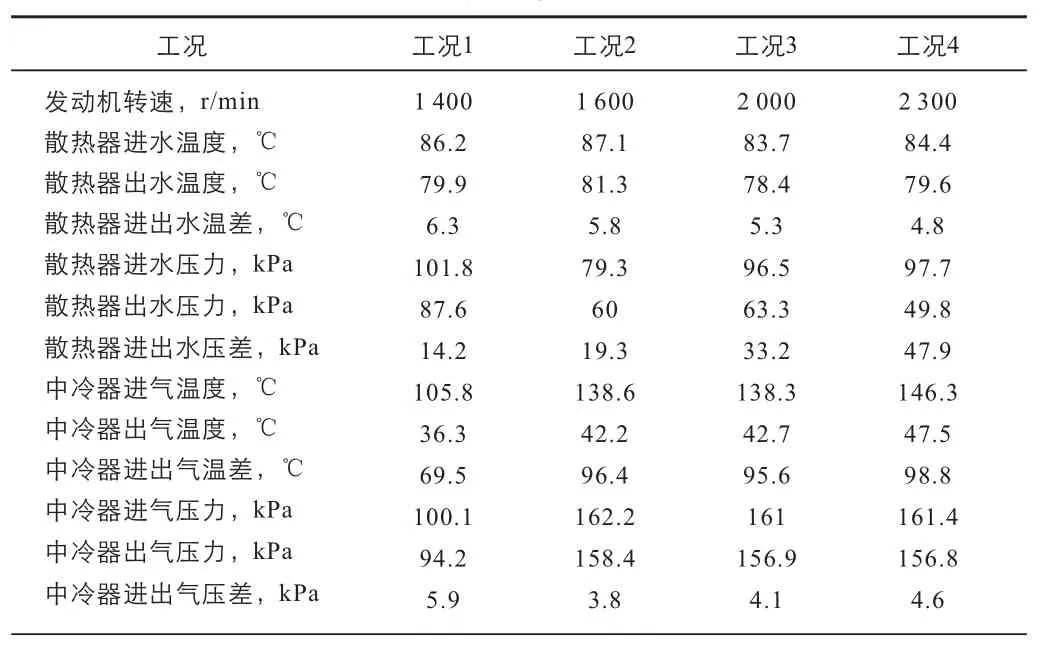

通过分析计算,得到包括散热器的进出水温度及温差、散热器进出水压力及压力差、中冷器的进出气温度及温差、中冷器的进出气压力及压差等结果,如表3所示。

表3 模拟计算结果

5 仿真结果与试验对比

通过重型商用车柴油机台架试验获得发动机冷却系统性能数据。试验过程中,测量参数有温度测量点,压力测量点和水流量测量点,同时控制发动机输出扭矩和转速。最大扭矩工况(工况2)和额定转速工况(工况4)下所有参数试验数据和仿真模拟数据对比如图12、13所示。

从图12、13中可以看出,除了中冷器进出气压差和散热器进出水温差,其误差超过了8%,其他试验数据和仿真模拟数据结果误差很小,最大不超过5%,最小的误差在1%以内。造成误差偏大的原因是:模型选取的是部件的理想情况,没有充分考虑热交换器部件内部介质的流动和换热损失;试验过程中各种参数测量存在有测量误差;误差较大的这两项基数偏小,与此对应的误差百分比就比较大。因此可以认为,基于KULI软件进行该重型商用车发动机冷却系统分析具有非常高的准确度,为发动机冷却系统的设计与匹配能够提供理论依据。

6 结论

a. 利用数值计算方法可以在车辆开发前期对其发动机冷却系统进行研究,缩短开发时间,降低开发成本。

b. 基于一维热管理仿真软件KULI建立发动机冷却系统模型,计算了冷却系统各部件的散热情况,为发动机冷却系统的设计匹配提供理论依据和新的解决方案。

c. 数值模拟与台架试验相结合,为发动机冷却系统集成优化开发提供平台和流程方面支持,从而减少大量试验,节省大量的人力和物力成本,缩短开发周期。

[1] 陈家瑞.汽车构造[M].北京:人民交通出版社,2005.

[2] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[3] Allen D A,Lasecki M P,Thermal Management Evolution and Controlled Coolant Flow[C].SAE Paper2001-01-1732

[4] 成晓北,潘立,周祥军.车用发动机冷却系统工作过程与匹配计算[J].汽车工程,2008.30(9):758-763.

[5] 俞小莉.发动机热平衡仿真研究现状与发展趋势[J].车用发动机,2005(5):1-5.

[6] Magna Steyr Engineering Center. KULI8.0 Reference Help[G],2010.