回转工作台心轴与导轨改进

2013-12-29刘子铭

研究背景

父亲厂里的主要加工设备是重型数控机床,例如立式车床、卧式车床、落地镗铣床、龙门镗铣床、滚齿机、磨床等。从最早的苏联、东欧造老机床到现在的国产机床一应俱全。我在实践中发现,重载回转工作台成为制约加工承载能力和提高机床加工精度、加工效率的瓶颈。有时候,如果部件过重或重心不在工作台中心,工作台旋转时就会发生漂摆和抖动,严重影响加工精度,特别是转速一旦过快,工作台导轨还会划伤。

于是,我便有了对回转工作台进行改造使其在加工重型、不规则部件时能够保持平衡,从而提高加工速度和精度的想法。我的设计方案得到了家长和辅导老师的充分肯定,并得到了他们的大力支持。在近2年的时间里,在车间操作工人和技术部工程师的指导下,我的设计方案进行了多次调整,通过无数次实验,这项创新成果终于完成了。

研究目标

国产重载回转工作台的心轴结构有2种——镗床用工作台心轴结构和立车用工作台心轴结构。2种结构都是采用2套轴承组合的方式承载。镗床用回转工作台的心轴结构采用2套圆锥滚子轴承组合;立车用回转工作台的心轴结构则采用1套双列圆柱滚子轴承和1套推力球轴承组合。

2种重载回转工作台心轴结构的优缺点都非常明显。如果能调整现有轴承的结构形式,取长补短,重新设计1种新的回转工作台结构,就能提升回转工作台的性能。

因此,研究的目标是:针对目前重载回转工作台存在的问题,设计新的心轴结构,重新选择静压导轨耐磨层材料,实现在最小能耗情况下,提高重载回转工作台的承载能力、运行平稳性、回转精度及抗偏载能力等性能。

研究过程

新型心轴结构设计构想

通过分析比较2种重载回转工作台心轴结构的优缺点,我首先想到,把2种结构的优点组合到一起,既能增加数控回转工作台的承载能力,又能解决工作台漂摆问题。

新的立车回转工作台径向定心可采用圆锥孔双列圆柱滚子轴承,这种轴承定心精度高,径向承载能力大,能有效地控制回转工作台的径向跳动。工作台轴向承载可采用推力轴承,这种轴承轴向承载能力大,能有效提高工作台的承载能力,这样径向定位和轴向定位都得到了可靠保证。

现有立车回转工作台心轴结构存在浮起量不受控制的问题。我想,能不能通过控制推力轴承的上轴承座与心轴上的压盖之间的间隙保证工作台的浮起量呢?如果需要浮起0.04mm,就把两者之间的间隙配制为0.04mm,这样在工作台浮起量超过0.04mm时,就被心轴上的压盖限制住了。

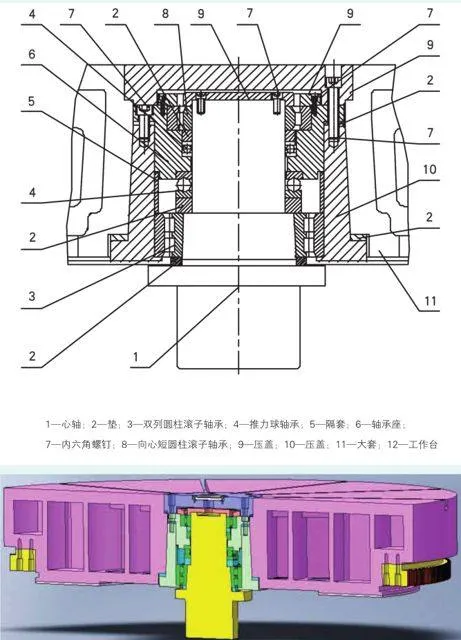

这个设想及方案交给辅导老师后,老师对我的想法很支持。但他也指出我设计结构的不合理之处。因为工作台浮起后,推力轴承的上轴承座和心轴上的压盖之间完全接触,工作台旋转时,两者之间会发生摩擦,容易咬合在一起。我与工厂的技术人员进行了探讨,提出解决方案:在推力轴承的上轴承座和心轴上的压盖之间增加1套推力轴承,使滑动摩擦变为滚动摩擦,巧妙地解决了问题(见图1)。改进后的结构通过心轴上各个部件在轴向上做到了无间隙安装,可以在轴向将工作台完全控制,使其不能上下浮动。这个方案的最终结果是工作台与底座之间只有0.04mm的液压浮起量,不会再向上浮动,有效地控制了工作台浮起不受控的现象。

针对立车工作台心轴仅靠双列圆柱滚子轴承1点支承、旋转过程中易发生漂摆的问题,参考镗床回转工作台的心轴结构,我将1点支承改为2点支承,把心轴加粗加长,在心轴上部增加1套轴承。我的最初设想是增加1套深沟球轴承,以此提高工作台抵抗漂摆的能力但在实验中发现深沟球轴承的径向承载能力不如主轴专用向心圆柱滚子轴承,因此最后改用圆柱滚子轴承。

新型心轴结构的设计方案

我设计的新型重载回转工作台心轴结构采用上、下2套成对使用的双列向心圆柱滚子轴承和上、下2套成对使用的轴向推力球轴承,构成4套轴承的组合结构代替老式2套轴承,如图2所示。其中2套主轴专用高精度双列向心圆柱滚子轴承负责工作台径向定心作用,上下配对使用,增加轴承跨距,有效解决工作台回转漂摆的问题,提高了工作台径向承载能力。

轴向推力球轴承则很好地分担了工件重量。上、下2套轴向推力轴承成对使用,将工作台轴向移动控制在1点,工作台承受的向上及向下的力都受到控制,有效地控制了回转工作台的浮起量(0.030.04mm)。在静压导轨的作用下,工作台无论是否偏载,都不会发生漂摆现象。

应用我的设计后,4套轴承组合代替原来的2套轴承,工作台在径向与轴向都能够受到严格控制。有效地解决了数控回转工作台承载能力低、回转精度低、转速难以提高、抗偏载能力差的问题。

新型导轨耐磨层材料的实验过程

由于工作台漂摆易研伤工作台及底座导轨,因此导轨耐磨材料对工作台使用寿命有很大影响。另外,重载回转工作台在旋转过程中,如果液压系统出现故障或突然断电,也容易研伤工作台底座导轨。因此,提高导轨的耐磨性是提升重载回转工作台性能必须解决的另一关键问题。

查询相关资料得知,导轨耐磨材料必须质地软且有足够的耐磨性能。我觉得,航空材料在超高温、超高压的特殊环境下,具备耐摩擦、抗腐蚀、超轻质的特性,完全符合导轨耐磨材料的要求,为什么不选用航空材料作为导轨材料呢?

为了比较这些材料的耐磨性能,我设计了耐磨实验的设备。准备了QSn6.5-0.1锡青铜、S214铝青铜、S213磷青铜、7075航空级镁铝合金、6082航空级铝合金5种实验件,在相同条件下,测试了这5种材料的耐磨性能。

实验结果表明,7075航空级镁铝合金是所有被测材料中最适合的导轨耐磨材料。

试用结果

以上设计在辽宁三三机床有限公司制造的CK5280数控重型立式车床重载回转工作台上进行了实验。

经现场最大承载能力测试,承重216吨(加工部件为中国一重的核反应堆顶盖)、转速10r/min时,运行平稳,无抖动现象。

通过实验及参数对比得出结论,采用本设计机构的数控回转工作台与国内其他机床企业的同类产品相比,承载能力强、运行平稳、精度高,实现了机床大功率、大扭矩车削(目前企业车间内其他厂家CK5280工作台承重量仅为50100吨)。

创新点

本设计提出了一种新型重载回转工作台心轴结构,即采用上、下2套成对使用的双列向心圆柱滚子轴承和轴向推力球轴承,构成4套轴承组合结构,心轴的轴向采用静压导轨与推力轴承相结合的方式承载,形成稳定的静压浮起状态,将1点支承改为2点支承,使工作台受力平衡。实验证明,使用该结构的重载回转工作台具有精度高、抵抗偏载能力强的优点。

为有效地防止工作台底座导轨的研伤,有利于提高工作台的转速及使用寿命,设计制作了耐磨实验装置,对工作台导轨耐磨材料进行了比较实验,选用新型耐磨材料——7075航空级镁铝合金,实验结果证明,新材料具备耐摩擦、抗腐蚀、超轻质的特性。

该项目获得第27届全国青少年科技创新大赛创新成果竞赛项目中学组工程学一等奖。

专家评语

根据目前机床回转工作台在加工大型重心偏移工件时存在承载能力低、抗偏载能力差、易漂移等问题,提出采用一种新的结构设计和新型耐磨材料制作新型回转工作台心轴,可有效提高重载回转工作台的承载能力、运行平衡性和加工精度。心轴设计具有较大的创新性、科学性和实用性。