国内外航天器密封舱主结构材料的选用

2013-12-29施丽铭杨鹏周志勇成志忠

施丽铭 杨鹏 周志勇 成志忠

(1 北京空间飞行器总体设计部,北京 100094)(2 西北工业大学航空学院,西安 710072)

1 引言

随着航天技术的不断发展,航天任务对密封舱结构的要求越来越高,大尺寸、低质量、高可靠等要求对主结构设计提出了挑战。材料是航天器结构的基础,航天器结构的性能很大程度上取决于材料的性能,因此主结构材料的选择变得尤为重要。目前,国内外航天器均在不断发展和使用新材料,以有效降低结构重量。

本文介绍了目前国内外研制的航天器密封舱主结构的材料选用情况,并对未来主结构材料的发展方向进行了分析。针对航天器密封舱结构设计的要求,对可选材料的常规力学性能、断裂韧度、焊接性能、抗应力腐蚀性能、其他工艺性能及原材料供应情况进行了对比分析。同时,分析了具体的使用环境及条件,并结合国内现状,给出了建议。

2 国内外密封舱主结构材料概况

对于密封舱结构而言,保证密封功能的可靠性是最重要的,由于树脂基等非金属复合材料自身的缺陷以及工艺难度等原因,大型密封舱结构均采用金属材料作为主结构材料,而铝合金以其优良的综合性能成为航天器密封舱主结构材料的首选。因此,本节主要介绍国内外航天器密封舱主结构不同铝合金材料的选用情况。

2.1 国外状况

20世纪60年代以来,国外已经成功研制了大量的航天器密封舱,比较来看,可分为苏联/俄罗斯研制的和欧美研制的两大类型。

苏联/俄罗斯研制的密封舱主结构材料主要为АМГ6铝-镁合金(相当于国内的5A06),该铝合金应用时间较早,且范围较广,从载人飞船到目前的“国际空间站”,均采用该合金材料。此外,苏联能源号火箭贮箱上使用了1460铝-锂合金,取得了良好的减重效果。

以美国为代表的西方各国其航天器密封舱主结构选用材料早期使用的类型较多,主要有5086 及5456铝-镁合金,目前欧、美、日等地区或国家的密封舱主结构的材料主要为2219铝-铜合金[1]。为减轻质量,20世纪90年代美国将航天飞机贮箱材料由2219改为2195铝-锂合金,与原贮箱相比,质量减轻了3405kg,这使得携带这种超轻贮箱的航天飞机有效载荷大幅度增加。

同时,随着铝合金冶金技术的发展,美、俄正在着力发展新的可焊铝合金材料用于新的航天器密封结构上,目前较为看好的是含钪(Sc)铝合金。20世纪70年代,苏联对钪在铝合金中的存在形式和作用机制进行了系统的研究,开发出多个牌号的非热处理强化可焊含钪的铝-镁系列合金,并在米格-29型战斗机及导弹的导向尾翼上首先获得应用[2]。此外,美国也在开展对含钪铝合金材料的研究,其开发的牌号为C557的铝-镁-钪合金,计划应用在下一代试验机X-43B中。目前,一些含钪铝合金的材料已经在航空器研制中使用,如飞机的舱壁、翼梁、上部蒙皮用的薄板等[3]。

2.2 国内状况

目前,国内研制的航天器密封结构主要有返回式卫星、神舟系列飞船、运载火箭贮箱等。我国的返回式系列卫星的密封舱舱体结构和载人飞船返回舱舱体结构采用5A06铝镁合金[4]。对于运载火箭贮箱,20世纪60年代采用5A06铝-镁合金,70年代开始,主要采 用2A14 铝-铜合金[5],新一代运载火箭贮箱采用了2219铝-铜合金[6]。

我国在铝-锂合金应用方面也有些标志性成果。“九五”期间,我国在第二代铝-锂合金的研制上取得重大突破,国产1420铝-锂合金的工业化试制和应用研究获得成功,现已批生产并在某型飞机的壁板、垂尾、长桁等多个部位上成功应用,单架次用毛坯重达1t。在航天领域,1420铝-锂合金已用于某型火箭二级舱段的制造;1420铝-锂合金模锻件已成功地用于某航天器壳体[7]。但是,与2195、2197等第三代铝-锂合金相比,其综合性能较第三代铝-锂合金有较大差距。因此,除俄罗斯的1420合金获得较广泛应用之外,欧美大部分都直接应用第三代铝-锂合金。

对于含钪合金,国内从90年代开始,部分高校、科研院所、企业等也相继开展了铝-镁-钪合金的研究,这些研究先后得到国家自然科学基金、973项目、863计划等项目的支持。目前一些用钪改性的铝合金已在航空航天中使用,如飞机的舱壁、热屏蔽、翼梁、上部蒙皮用的薄板等,含钪铝合金在船舶、航天工业、火箭导弹、核能等领域应用前景十分广阔[3-8]。

3 材料特性

根据上述调研及分析,目前密封舱主结构可选用的材料主要有5A06 铝-镁合金、2219 等铝-铜 合金,2195等铝-锂合金,5B70等铝-镁-钪合金。

对于密封舱主结构材料来说,选材主要关注的性能有以下几点:较高的比强度和比模量、良好的塑性和断裂韧度;优良的机加、成形以及焊接性能;良好的抗应力腐蚀性能;稳定可靠的供货来源。下文将对可选材料的性能逐项进行对比。

3.1 常规力学性能

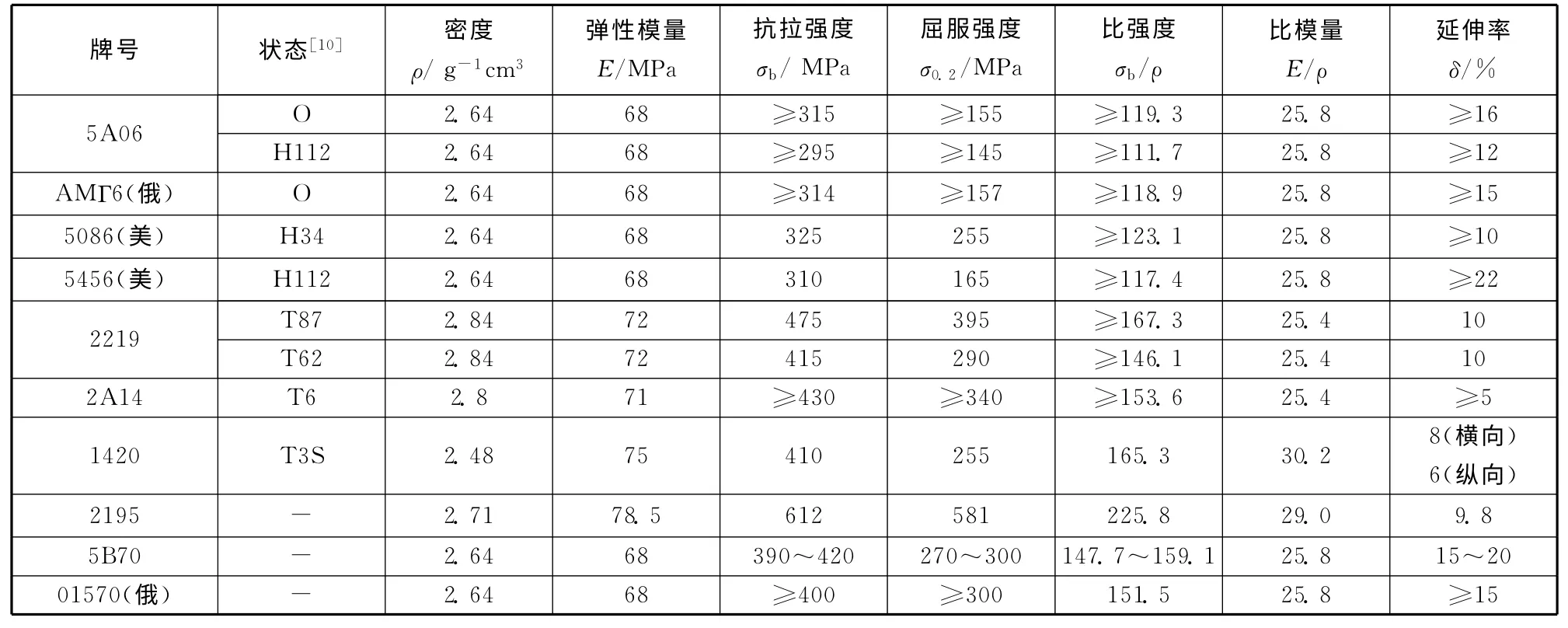

结构设计中最关注的材料性能一般为比强度和比模量,表1对以上材料的常规性能进行了统计[9-10]。

从表1可以看出,在比强度方面,2195铝-锂合金具有较大的优势,5B70 铝-镁-钪合金与2219 相当,5A06等铝-镁合金在这些材料中最差;在比模量方面,2195 和1420 铝-锂合金略高一些,其余铝合金基本相当;在延伸率方面,5A06、5B70 等铝-镁、铝-镁-钪合金最好,2219、2195铝合金次之,1420铝合金最差。

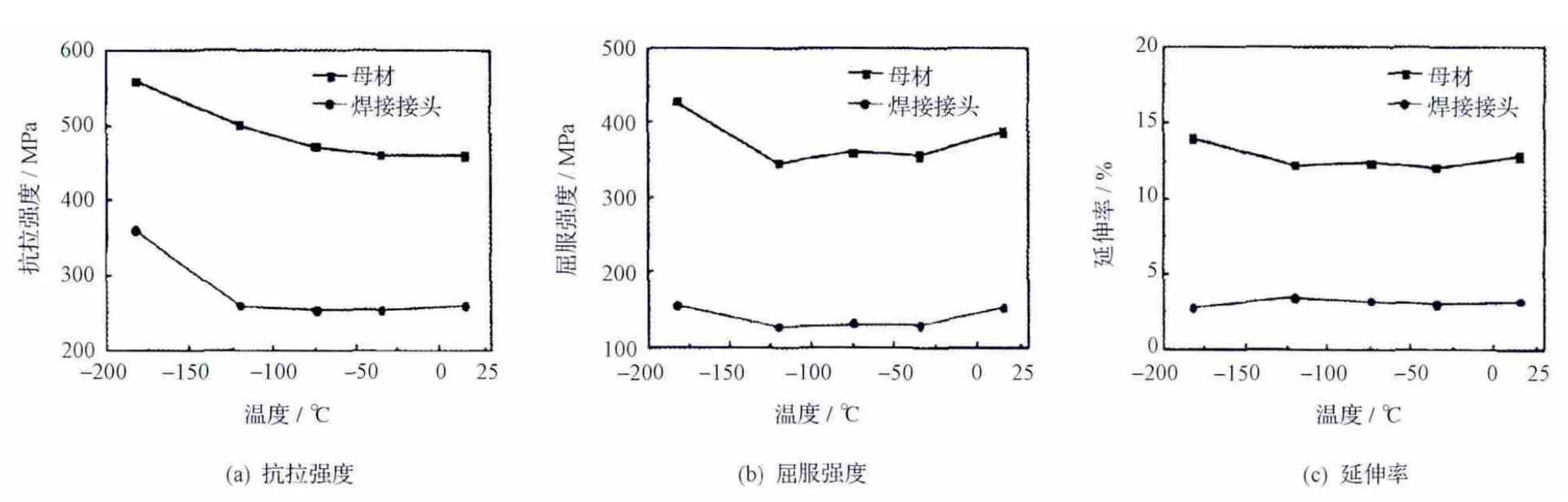

此外,相对于其他铝合金,2219铝合金还具有良好的低温力学性能。温度下降时,2219铝合金的抗拉强度、屈服强度、延伸率都会提高。因此,2219在低温使用时其材料性能可得到更好的发挥。图1是2219-T87铝合金及变极性等离子弧焊(VPPA)焊接接头强度及其延伸率随温度的变化情况[11]。

表1 铝合金常规力学性能Table 1 Mechanical properties of Al alloy

图1 2219-T87铝合金及焊接接头低温力学性能Fig.1 Low temperature mechanical properties of 2219-T87

3.2 断裂韧度

对于有长寿命要求的航天器结构来说,材料的抗断裂性能也是十分重要的,表2给出了不同材料的断裂韧度数值[10,12]。

表2 不同状态铝合金断裂韧度Table 2 Fracture toughness of Al alloy

从表2可以看出,2195、5B70铝合金断裂韧度最高,具有良好的抗断裂性能,5A06等铝-镁合金次之,2219铝-铜合金较5A06略低一些。同时,从表2可以看出,与常温相比,2219铝-铜合金在低温下具有更高的断裂韧度。

3.3 焊接性能

由于密封舱结构需要采用焊接方法把金属材料部件连接成一个密封的舱体,因此材料的焊接性能对密封舱结构来说非常重要,必须保证焊接的密封性、连接强度和焊接工艺质量[4]。

铝-镁合金具有较好的焊接性能,常用的焊接方法为惰性气体钨极保护焊(TIG)、变极性等离子弧焊(VPPA)等,其焊缝强度系数可以达到95%以上。同时,对5A06铝板焊缝的力学性能检测发现:焊后结构极限强度和材料的延展率与标准值比较变化不大。从拉伸试片的断裂情况看,焊缝部位的强度高于母材(焊缝余高未清除)。

相对于铝-镁合金,铝-铜合金的焊接性能较差。早期的2A14铝-铜合金在热处理强化状态下焊接时,易产生焊缝金属凝固裂纹及近缝区母材液化裂纹;焊缝脆性大,对集中应力敏感,母材热影响区软化,焊接接头强度仅达到焊前母材强度的60%~70%,且承载时焊接结构易发生低应力脆性断裂。2219是铝-铜系合金中少数焊接性能良好的合金,国外在研制2219铝合金密封舱时,曾采用过多种熔焊方法,包括气体保护焊、变极性等离子焊、电子束焊、搅拌摩擦焊等,相比之下,2219铝合金采用搅拌摩擦焊时的焊缝强度系数更高。

与2195、2197等第三代铝合金相比,目前国内的1420等铝-锂合金仍为第二代铝锂合金产品,其各向异性严重、塑韧性水平较低、热暴露后会严重损失韧性、大部分合金不可焊。对于2197等第三代铝锂合金,其焊接性能较1420等铝合金有了显著的提高。

铝-镁-钪合金继承了铝-镁合金焊接性能好的特点,且焊接工艺相近。5B70焊接性能良好,焊接时有较低的热裂纹敏感性等优点。同时,若焊后进行热处理,铝-镁-钪合金的焊缝的力学性能可以显著提高[13]。

以上不同铝合金材料采用不同焊接方法时对应的焊缝强度系数见表3。

从表3可以看出,5A06、5B70铝合金焊缝强度系数最高,且对焊接方法不敏感,焊接更容易;2219、2197铝合金在采用搅拌摩擦焊时焊缝强度系数略低一些,其他焊接方法焊接性能较差;1420等较早牌号的铝-锂合金焊接性能最差。

表3 铝合金不同焊接方法的焊缝强度系数Table 3 Al alloy strength coefficients of different welding methods

3.4 抗应力腐蚀性能

对于密封舱来说,由于其长时间承受内压载荷的作用,若材料周围存在潮湿的空气,则能够诱发铝合金应力腐蚀,应力腐蚀也是结构材料必须考虑的因素之一。

5A06等5系铝合金具有良好的抗应力腐蚀性能,其某些状态(主要是H 态)抗应力腐蚀性能更好。

5B70也属于铝-镁合金,钪元素的加入不仅能提高合金的强度,还能有效改善合金的可焊性和耐蚀性,5B70的抗应力腐蚀性能更优异。

为了验证材料的抗应力腐蚀性能,根据标准ECSS-Q-ST-70-37C[14]对5A06、5B70、2219三种材料开展了对比试验。试验结果显示96%应力水平的2219T87板材在3.5%NaCl溶液中的平均断裂时间约为400h,而5A06、5B70材料在1080h内均未出现断裂。结果表明,2219 抗应力腐蚀性能较5A06、5B70要差。

对于1420等第二代铝-锂合金,其抗应力腐蚀性能更差,2195 等第三代铝-锂合金较之前有了显著提高,但仍比5A06等5系铝合金要差一些。

3.5 其他工艺性能及原材料供应情况

铝-镁合金成形性能、机加工性能良好,焊接技术成熟,且5A06具有良好的防腐、防锈性能,可以不进行表面处理。目前,以5A06为代表的铝-镁合金原材料制备工艺技术成熟,国内可生产的原材料种类、规格齐全,且成本较低。

铝-铜合金价格低廉,材料制备工艺技术成熟,目前国内可生产的原材料的种类、规格齐全。相对于铝-镁合金,铝-铜合金的成形性能相对较差。

相对于5A06、2219等材料,铝锂合金延伸率较低,因此其工艺塑性也相对较差,成形较为困难。目前,国内已经可以批量提供1420 等铝锂合金的薄板、型材等,并已在航空航天等领域使用;对于2195等第三代铝-锂合金,国内仍处于小规模生产阶段。由于研究经费投入等原因,国内的铝-锂合金工程化研制和应用水平有限,主要表现为:可供航天航空工业选用的成熟铝-锂合金材料和产品规格品种有限;铝-锂合金成本偏高,产品质量的批次稳定性须提高[7]。

铝-镁-钪合金为铝-镁合金中增加微量的钪元素,其加工、成形等工艺性能与铝-镁合金基本一致。目前,国内铝-镁-钪合金制备技术相对成熟的是牌号为5B70的铝-镁-钪合金,其可提供的产品,包括轧制板材、棒材、锻件、丝材等多种类型,并且产品的规格也越来越丰富,但目前铝-镁-钪合金产品质量的批次稳定性仍需进一步提高。此外,随着近10年来钪供应渠道的畅通,钪价在缓慢下跌,钪在铝合金中极少的用量,使成本不再是使用的障碍[8]。

3.6 综合对比

根据以上分析结果,现分别以5A06、2219、1420、2195、5B70为代表,综合比较各系铝合金的各项性能,比较结果见表4。

表4 不同铝合金综合性能对比Table 4 Performance comparison of different aluminum alloys

4 选材分析

从以上对比可以看出,可选材料各有优缺点,不能直接确定选用哪种材料,需要根据特定的使用条件来进行分析。影响航天器密封舱主结构材料选择的因素主要包括应力水平、工作时间、工作温度、湿度环境、工艺水平、研制进度要求等,选用时需综合这些因素统一考虑。

对于运载火箭贮箱等密封舱来说,其工作时间较短,工作温度较低,压力水平较大,故选材时主要考虑因素为比强度,而对于断裂韧度、抗应力腐蚀性能等影响寿命的因素不敏感。在当前技术水平下,主要可考虑选择2219铝-铜合金。对于长期在轨运行的航天器尤其是载人航天器密封舱来说,首先要考虑的是保证结构长期运行的可靠性,故选材时首先要考虑的是材料的断裂韧度、抗应力腐蚀性能等因素,因此,在目前技术水平下,5A06铝合金是可用的材料。

随着材料力学性能、焊接等难题的解决,2195等铝-锂合金、5B70等含钪合金可成为未来密封舱主结构的理想材料。

5 结束语

本文对国内外航天器密封舱主结构材料及其主要性能进行了说明,同时结合具体的使用环境及要求进行了分析,根据分析对比可以看出,对于密封舱结构来讲,不同材料本身并没有优劣,应用时需根据具体的任务需求来进行选用。就目前国内的情况而言,5A06、2219是现阶段技术成熟且各方面性能较好的密封舱体主结构材料。随着各方面技术的不断完善,未来铝-锂、铝-镁-钪等新型铝合金可替代目前的材料,成为密封舱主结构材料选用的方向。

本文对不同密封舱主结构材料的调研和分析结果,可为大型航天器密封舱主结构研制提供借鉴和参考,但具体选择时还需根据特定使用条件开展详细的分析和验证。

(References)

[1]刘春飞.运载贮箱用2219类铝合金的电子束焊[J].航天制造技术,2002,8(4):3-9

Liu Chunfei.Electron beam welding of al-alloy 2219 family for launch vehicle tanks[J].Aerospace Manufacturing Technology,2002,8(4):3-9(in Chinese)

[2]黄玉凤,党惊知.含钪铝合金的现状与开发前景[J].大型铸锻件,2006,11(4):45-48

Huang Yufeng,Dang Jingzhi.The present situation and the development prospect of aluminum alloy with scandium contained[J].Heavy Casting and Forging,2006,11(4):45-48(in Chinese)

[3]Zaki Ahmad.The properties and application of scandium-rein-forced aluminum[J].JOM,2003(2):35

[4]陈烈民.航天器结构与机构[M].北京:中国科学技术出版社,2005

Chen Liemin.Spacecraft structure and mechanism[M].Beijing:China Science and Technology Press,2005(in Chinese)

[5]熊焕.低温贮箱及铝锂合金的应用[J].导弹与航天运载技术,2001(6):33-40

Xiong Huan.Cryogenic tank and application of aluminum-lithium alloy [J].Missiles and Space Vehicles,2001(6):33-40(in Chinese)

[6]焦好军,胡明臣,周炼刚,等.新一代运载火箭2219 铝合金配用焊丝研制[J].宇航材料工艺,2007(6):61-64

Jiao Haojun,Hu Mingchen,Zhou Liangang,et al.Welding wire matched 2219 aluminum alloy in new generation launch vehicle[J].Aerospace Materials &Technology,2007(6):61-64(in Chinese)

[7]郑子樵,李劲风,李红英,等.新型铝锂合金的研究进展与应用[C]//第十四届中国有色金属学会材料科学与工程合金加工学术年会.北京:中国有色金属学会,2011:1-9

Zheng Ziqiao,Li Jingfeng,Li Hongying,et al.Research and application of aluminum-lithium alloy[C]//The 14th Annual Conference of the China Nonferrous Metal Society Materials Science and Engineering Alloy Processing.Beijing:The Nonferrous Metals Society of China,2011:1-9(in Chinese)

[8]张欣.含钪铝合金及其应用[J].稀有金属,2007,31(6):857-861

Zhang Xin.Scandium-contained aluminum alloys and their applications[J].Chinese Journal of Rare Metals,2007,31(6):857-861(in Chinese)

[9]郑峰.铝与铝合金速查手册[M].北京:化学工业出版社,2008

Zheng Feng.Handbook of aluminum and aluminum alloy[M].Beijing:Chemical Industry Press,2008 (in Chinese)

[10]中国国家标准化管理委员会.GB/T 16475-2008变形铝及铝合金状态代号[S].北京:中国标准出版社,2008:1-6

Standardization Administration of the People's Republic of China.GB/T 16475-2008Temper designation system for wrought aluminium and aluminium alloy[S].Beijing:Standards Press of China,2008:1-6(in Chinese)

[11]王春炎,赵海云,曲文卿.2219铝合金及变极性等离子接头的低温力学性能[J].铝加工,2009(4):15-19

Wang Chunyan,Zhao Haiyun,Qu Wenqing.Lowtemperature mechanical properties of 2219Al alloy and vppaw welding joints[J].Aluminium Fabrication,2009(4):15-19(in Chinese)

[12]Forman R G,McClung R Craig,Ph D.NASGRO reference manual[R].Houston:NASA Johnson Space Center and Southwest Research Institute,2008

[13]赵娟.可焊耐蚀铝镁钪合金组织与性能的研究[D].长沙:中南大学,2009

Zhao Juan.Study on microstructures and mechanical properties of Al-Mg-Sc alloy[D].Changsha:Central South University,2009(in Chinese)

[14]ECSS.ECSS-Q-ST-70-37C Determination of the susceptibility of metals to stress-corrosion cracking[S].The Netherlands:ESA Requirements and Standards Division,2008:3-31