超超临界火电机组设计优化探讨

2013-12-25上海电力学院李前峰李坤

上海电力学院 李前峰 李坤

0 引言

超超临界技术是国际上成熟的先进发电技术,其机组效率可比同容量的超临界机组提高4%-5%[1]。

自华能玉环电厂1000 MW机组投入运行后,国内迎来了超超临界机组的建设高峰,同时有大量的机组正在设计规划中。

机组设计工作的优良程度将直接影响机组的初投资及电厂后期运行时的安全性与经济性。为了更好的实现火力发电行业节能、降耗、减排目标,有必要结合国内外先进的设计经验及技术开展超超临界机组设计优化工作。

1 超超临界机组设计优化技术

1.1 外置式蒸汽冷却器

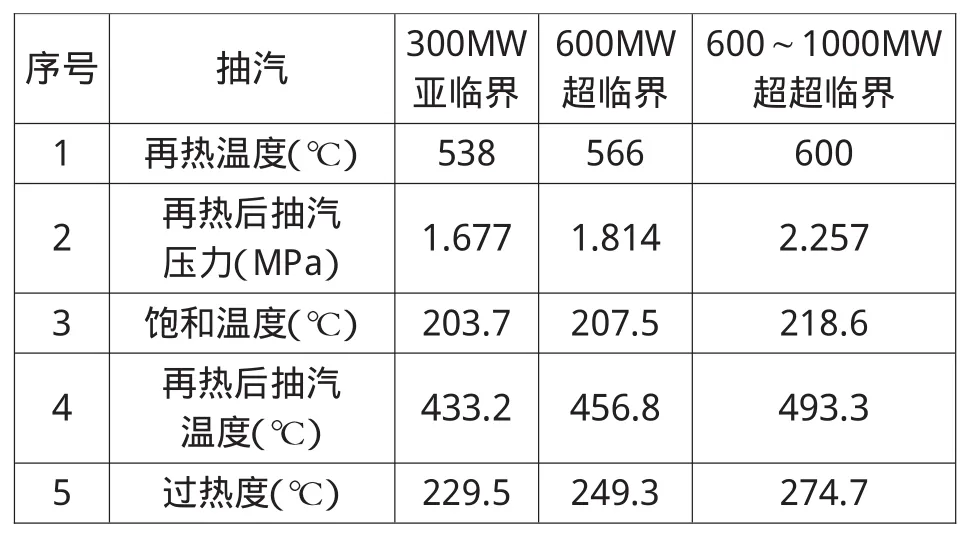

大型火电机组普遍采用中间再热循环,使得再热后的抽汽通常具有较高的过热度且随着机组容量的增加再热后抽汽的过热度也进一步增加。表1给出了不同机组再热后的抽汽典型参数。超超临界机组中再热后抽汽过热度高达 274.7℃。

抽汽过热度太高会使加热器内汽水换热温差增大,从而会导致系统损增加。

为此,可让过热度较大的回热抽汽先经过外置式冷却器降低温度,再进入回热加热器,这样不但可以减少回热加热器内汽水换热的不可逆损失,而且还能不同程度的提高加热器出口的水温。

表1 火电机组再热后抽汽典型参数

从做功能力法的角度来分析,给水的一部分或全部流经外置式蒸汽冷却器,吸热升温后进入锅炉,减少了炉内换热温差,因温差引起的损减少。此时给水温度的升高并不是靠最高一级抽汽压力的增加,而是利用抽汽过热度的质量,因此它不会增大最高一级抽汽做功不足系数。另一方面,外置式蒸汽冷却器使流入该级加热器的蒸汽温度降低,既减小了加热器内的换热温差和损,又使该级出口给水温度提高,增加了该级回热抽汽量,减少了较高压力级的回热抽汽量,使回热做功比提高,因而可以降低机组热耗。

外置式蒸汽冷却器采用串联连接的方式应用比较多,这种布置方式相对投资较少,而且在各负荷工况下均可以提高系统的热经济性。其连接方式如图1所示。

以某1000 MW超超临界机组[2]为例,采用串联外置式蒸汽冷却器利用第3级抽汽过热度可提高锅炉给水温度4.9℃,降低发电标准煤耗率约0.65 g/(kWh),经济效益显著。

图1 外置式蒸汽冷却器单级串联布置

对某660 MW机组采用等效焓降法对其进行初步节能计算,增加外置式蒸汽冷却器后机组热耗约可下降14 k J/kWh,折合煤耗降低约0.5 g/kWh,按机组设备全年利用6000 h、标煤价800元/t计,单台660 MW机组,全年节煤收益约150万元。根据增加设备投资及运行费用估算约400万元,静态回收期在3年以内,技术经济比较合理。

1.2 低温省煤器

为防止锅炉尾部发生烟气结露及低温腐蚀,锅炉的排烟温度大多在110℃~130℃之间。目前大型超超临界机组均同步加装湿法脱硫装置,湿法烟气脱硫的最佳温度为80℃~90℃。其间蕴藏着大量可以挖掘的潜在排烟余热。

加装低温省煤器可以有效利用上述潜在的热量,用之加热机组回热系统中的凝结水,既可以实现有效提高机组效率,也能使排烟温度达到所需的脱硫最佳温度,同时还可以减少脱硫系统的减温水用量。某660 MW机组[3]采用低温省煤器,可使全厂发电效率提高0.22%,发电标准煤耗降低1.2g/kWh。1000 MW机组[4-5]中如浙江六横电厂、外高桥第三电厂均采用低温省煤器的布置取得了较好的节能效果。

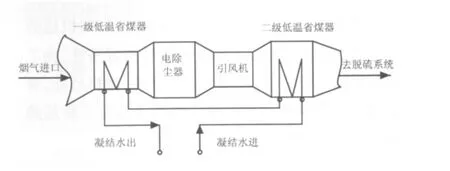

对于低温省煤器的布置形式,推荐采用串联两级设置,分别设置在除尘器前烟道和脱硫塔入口烟道上,如图2所示。

凝结水经二级低温省煤器加热具有一定的高温后再进入一级省煤器加热,可以使一级省煤器的壁温不至于降低至烟气露点以下。此外,为避免低温省煤器发生低温腐蚀,还需要采用以下防控措施:

1)二级低温省煤器以允许换热管束发生有限腐蚀为设计原则,换热管束采用N D钢,年腐蚀速率不大于0.2 mm/年。

图2 低温省煤器串联两级布置示意图

2)适当增加换热管壁厚度及翅片厚度,保证有足够大的腐蚀裕度。

3)低工况或煤种变化时,可利用旁路上的电动调节阀控制进入一级低温省煤器的凝结水量,以减少其吸热量,提高其排烟温度和换热管金属壁温,以避免发生烟气结露的可能。

4)低工况50%THA以下运行时,空预器后排烟温度较低,为保证一级省煤器不发生烟气结露和防止除尘器飞灰板结,建议此低工况下停止一级省煤器的使用,即只使用二级低温省煤器。

低温省煤器技术节能效果明显,超超临界机组在设计时可以采用此方案有效利用锅炉烟气余热,但需加强低温烟气设备的防腐蚀措施以延长设备使用寿命。

1.3 给水泵组选型

超超临界机组中,给水泵组的配置方案主要为:

方案a:2×50%BMCR(锅炉最大连续蒸发量)汽动给水泵+1×(25%~30%)启动/备用电动泵。

从国内外电厂的运行经验发现,电厂汽动给水泵的非计划停运率一般很低。采用备用电动泵极大的增加了机组的电耗,且备用电动泵也较难完成紧急备用的功能[3]。经过优化后,很多电厂均取消了电动泵的备用功能只将其作为启动泵使用。

近年来,随着机组纯汽动给水泵启动方案的提出,可以实现完全取消电动泵的配置,从而可以节约设备投资并降低机组电耗。以660 MW超超临界机组为例,取消电动泵的配置,单台机组可以节省投资约800万元。优化后的给水泵组配置方案如下:

方案b:1×100%BMCR汽动给水泵,不设电动给水泵;

方案c:2×50%BMCR汽动给水泵,不设电动给水泵。

选择方案b或方案c则主要根据设备投资和设备运行的可靠性两方面来考虑。方案b运行经济性优于方案c,但其设备尤其是给水泵汽轮机需依赖进口致使购置费用通常要比方案c高很多,方案b存在投资回收期长的不足。

另外单台100%BMCR容量汽动给水泵组如发生故障将直接影响到机组的连续稳定运行,而2台50%BMCR容量给水泵组在1台泵组故障情况下机组还可以带60%负荷[6]。

电厂可以根据机组的自身情况在方案b和方案c中选择。推荐采用方案c

2 机组设计优化建议

2.1 提高机组再热蒸汽温度

目前已经投运或正在设计的超超临界机组,无论是600 MW还是1000 MW容量等级,其主蒸汽和再热蒸汽汽机侧的温度参数均为600℃。

在国外,有已经投运的电厂采用再热蒸汽温度高于主蒸汽温度的设计[7]。如日本新矶子电厂1号机组参数为600 MW/24.1 MPa/600℃/610℃,新矶子电厂2号机组参数为600 MW/25 MPa/600℃/610℃,橘湾电厂2号机组参数为1050 MW/25 MPa/600℃/620℃;意大利Tore Nord电厂机组参数为660 MW/25 MPa/600℃/610℃;德国walsu电厂机组参数为750 MW/29 MPa/600℃/620℃。

在超超临界机组参数范围内,再热温度每提高10℃,热效率约可相对提高0.15%~0.20%[8]。再热温度提高后,汽轮机末级排汽湿度降低,有利于机组安全运行,同时还可以降低末级排汽的湿气损失。

再热汽温提高后,再热器及相关连接件材料的强度极限,屈服点及蠕变极限都会降低得很快,而且在高温下,由于金属发生氧化、腐蚀、结晶变化,动力设备零件的强度也将有所降低。按照《特种设备安全技术规范 TSG G0001-2011》送审稿的规定,SA213-S 304 H材料可以使用在外壁温度低于705℃的情况下;HR3C材料可以使用在外壁温度低于730℃的情况下。且以上两种材料在高温下均具有较好的强度性能,可以考虑将之作为再热器材料的选择。

国内制造企业可以积极寻求国际技术合作或开展自主专项研究,在再热器管材选择及受热面布置方面进行设计优化。

2.2 凝结水泵永磁调速技术

凝结水泵流量的调节通常是依靠改变凝结水泵出口阀门的开度来实现的。这种调节方式节流损失大、电耗高并会造成阀门冲刷磨损严重且易引起系统振动。

目前,原先依靠阀门开度调节流量的方式已逐步被变频调速技术所取代。变频器可以根据机组实际负荷工况来有效控制水泵转速以满足机组对凝结水流量的需求。因水泵的轴功率与其转速的三次方成正比,通过降低转速来调节流量则可以明显的降低水泵电耗。

虽然变频调速应用范围很广,取得了较大的成功,但由于变频器对运行环境要求较高,其中的电子元器件老化较快,随着时间的推移故障率大幅提高,会影响设备的安全稳定运行。此外,高压变频技术还会产生高次谐波,会对机组其他设备产生不良影响。

永磁调速技术利用永磁体的磁力作用实现扭矩传输,通过调节机构调整负载与原动件之间的气隙可以实现对负载端转速控制。与变频技术相比,永磁调速技术可靠性高,使用寿命长,且不产生高次谐波[9]。

运行于90%~100%转速时 永磁调速器效率约高于变频器效率5%。80%~90%的转速时,两者的效率差不多。在80%的额定速度以下,变频器的效率约高于永磁调速器效率5%。从系统整体来看,因为变频器的辅助设备如电感电容、滤波器、空调等,使变频器真正的能源效率不到85%。可见永磁调速技术更加节能高效。

600 MW超临界机组凝结水泵采用永磁调速技术,平均节电率为33.8%,每年节电量约3520 MW·h,年收益约144万元[10]。600 MW及以上等级超超临界机组凝结水泵系统与600 MW超临界机组凝结水泵系统容量或布置方式并无太大的差别。可以参考600 MW超临界机组凝结水泵永磁调速技术的技术方案进行设计以获得更佳的节能效果。

3 结语

1)合理利用超超临界机组设计优化方案可以有效提高机组热经济性,对电厂节能减排工作十分有利。

2)现阶段,超超临界机组可以开展27 MPa/600℃/620℃参数的设计论证工作以进一步提高机组的热经济性。

3)永磁调速技术作为一种新型节能技术在火电机组中有较好的应用前景,在机组设计时可以考虑采用该技术对现场设备进行调节。

[1]杨小华,罗必雄,霍沛强,等.超超临界1000MW火力发电厂热机设计技术[M].武汉:中国地质大学出版社,2008.

[2]牛中敏,丁一雨.超超临界1000 MW机组设置外置蒸汽冷却器的热经济性分析 [J].热力发电,2011,4(12):67-69.

[3]刘鹤忠,连正权.低温省煤器在火力发电厂中的运用探讨[J].电力勘测设计,2010,(4):32-38.

[4]金宏伟.1000 MW 超超临界火电机组的设计优化[J].浙江电力,2012,(7):38-40.

[5]冯伟忠.外高桥三期lGW超超临界机组的节能技术[J].能源研究与利用,2011,(6):42-47.

[6]张元林,潘家成,张健,等.超超临1000MW机组给水泵汽轮机开发设计 [J].东方电气评论,2008,22(86):1-6.

[7]朱宝田,周荣灿.进一步提高超超临界机组蒸汽参数应注意的问题 [J].中国电机工程学报,2009,(29):95-100.

[8]张磊,叶飞.超超临界火力发电技术[M].北京:中国水利水电出版社,2009.

[9]赵国祥,马文静,曹永刚.永磁调速驱动器在闭式冷却水泵上的节能改造 [J].节能,2010,29(4):41-44.

[10]潘龙兴.600 MW 机组凝结水泵永磁调速节能技术应用研究[J].华东电力,2012,40(1),149-152