民航复合材料的应用和损伤预防研究

2013-12-25古加正

高 宇,张 磊,古加正

(中国民航科学技术研究院维修工程室,北京 100028)

飞机研制是国家工业、科技、综合实力的集中体现,代表了国家的竞争力水平,材料制造是飞机适航安全的工业技术保证。随着大飞机项目的展开,先进的复合材料技术在民用航空领域的应用也越来越广泛。我国对复合材料在民用航空器的应用研究与国外存在一定差距,一些先进复合材料的生产还达不到国外标准。从民用航空器应用复合材料的发展历程、性能特点、制造技术、适航认证、故障类型及预防方法这几方面展开论述。

1 民航应用复合材料

1.1 发展历程

复合材料的研究自1960年代正式开始,由于具有重量轻、高比强度、抗疲劳、耐腐蚀等优异的性能,复合材料在一定程度上可以取代铝合金[1];1975年,NASA实施ACEE计划,复合材料开始在航空领域展开应用;1988年,NASA实施ACT先进复合材料计划,从主要承力部件出发,改进机身结构性能;1996年,NASA、FAA实施CAI低成本复合材料计划,降低制造成本,以大量应用在大型飞机的机翼壁板、机身;目前,随着复合材料制造技术的低成本和数字化发展,复合材料在民用航空器应用的比重越来越大。例如空客A380应用GLARE铝合金层板复合材料制作机身,整机复合材料比重25%,波音B787整机复合材料比重更达到50%。发动机上复合材料的应用也很普遍,GE90的复合材料风扇叶片经过十多年应用,证明可靠性很高,新一代GENX发动机也采用了复合材料前风扇机匣和带钛前缘的复合材料风扇叶片。民用航空器应用复合材料的发展历程如表1所示。

表1 复合材料的发展历程

1.2 复合材料的性能与分类

复合材料具有比强度、比模量高,可铺层设计,抗疲劳,各向异性,韧性、减振性高等特点,可减少连接件的使用,但易受温湿度影响[2]。复合材料比金属轻,B767上使用了3380磅的复合材料,节约了1250磅的传统铝材,减少了燃油消耗;复合材料抗腐蚀性能好,B777采用了CFRP地板梁,提高了抗腐蚀性能,减少了计划维修任务,延长了检查间隔。由于复合材料力学性能优异,B787采用了复合材料制造机身,舱内气压能保持在6000英尺高度(金属飞机气压一般在7000~9000英尺),舱内湿度可恒定在10~15%(金属机舱湿度在5~10%),提高了旅客舒适度。

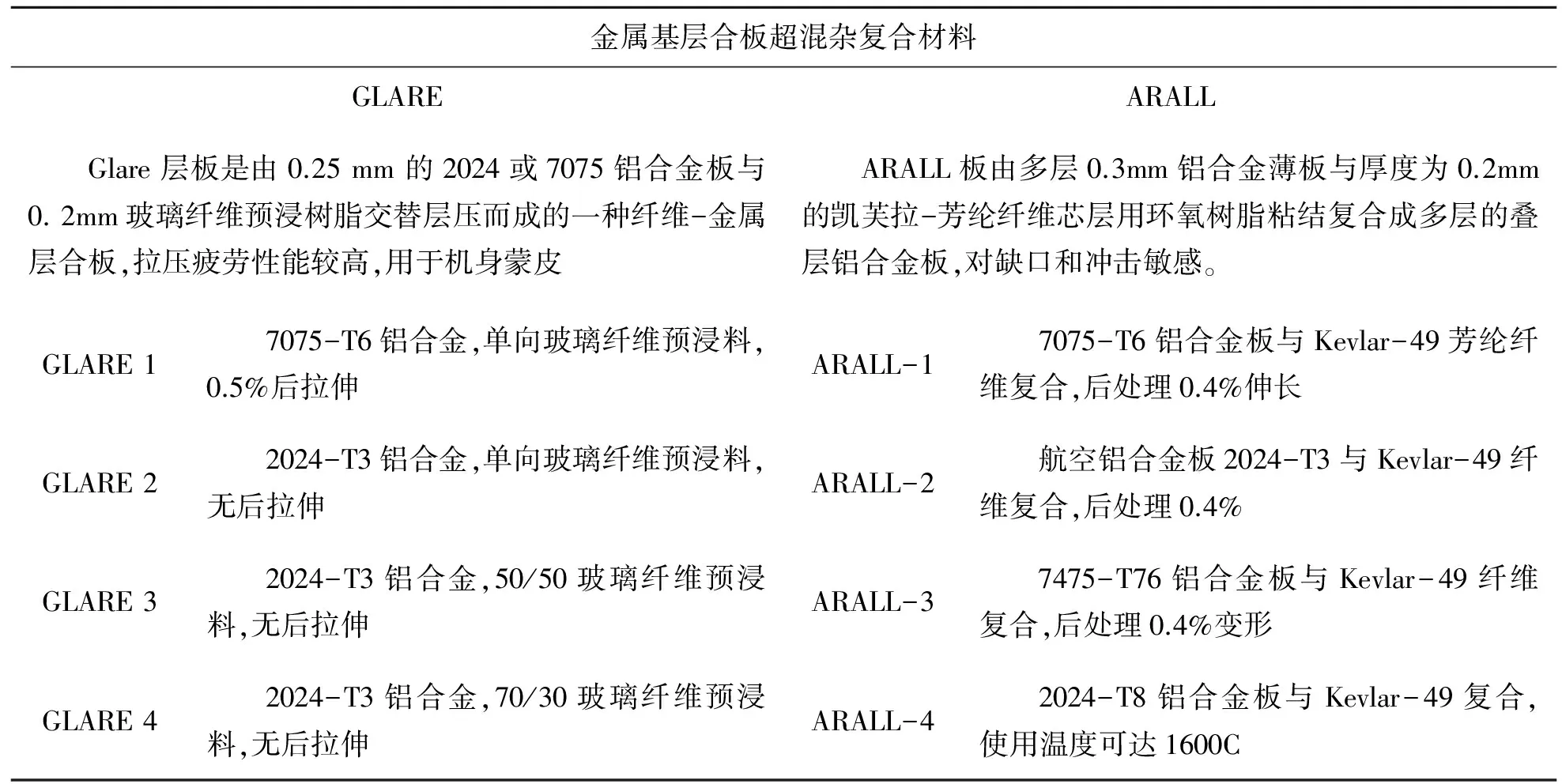

复合材料按基体分为金属基复合材料和非金属基复合材料,非金属基复合材料可分为聚合物基PMC和陶瓷基CMC。各类复合材料的力学性能大不相同,树脂基、陶瓷基、金属基复合材料因性能优异,逐渐会被未来飞机结构或先进发动机所采用。树脂基复合材料是以有机聚合物为基体的纤维增强材料,目前碳纤维增强环氧树脂复合材料在飞机上应用较多,发动机的风扇叶片也逐渐用树脂基取代钛合金材料;陶瓷基复合材料CMC一般分为非连续增强和连续纤维增强的CMC,其中代表性的碳/碳复合材料多用于制造飞机刹车片、电子封装;金属基复合材料MMC是由金属基体和增强相复合而成的新型结构材料,逐渐向多元化增强相、层状金属基(GLARE)、碳纳米管增强金属基、泡沫金属基等方面发展,层状金属基GLARE和ARALL属于超混杂复合材料,其组成成分如表2所示。

表2 金属基层合板超混杂复合材料

1.3 复合材料设计制造

复合材料的设计制造日趋成熟,其纤维铺层设计一般分为两种,如图1所示。一种是编织,纤维束从多个方向铺层,多用于复杂构型,成本较高;另一种是单向带,纤维束从一个方向铺层,多用于平板或复合构型,成本较低。

制造技术包括液态复合成形LCM技术以及自动纤维铺放AFP 技术。新一代商用飞机多采用LCM技术,包括RFI树脂膜浸渗和RTM树脂传递膜塑,RFI可采用真空袋成形,不需要大型热压罐固化[3],纤维未经预浸,不用在致冷器中储存,可制造厚重承力结构件;RTM可用于机翼后缘的襟副翼成形。纤维铺层一般采用自动纤维铺放AFP 技术,用于地板梁和后承压框的碳纤维铺层,或采用自动铺带ATL技术制造尾翼和中央翼盒材料。

复合材料关于设计制造方面的标准规范较多,波音公司在大量使用复合材料的同时,制定了自己的标准规范。从BMS9-8 标准的T300基准型碳纤维、BMS8-256标准的T300/ 环氧树脂作操纵面、尾翼材料,到BMS9-17标准的中模量、高强度型碳纤维T800、BMS82276标准的高韧性环氧树脂T800H/3900-2、T800S作主承力的蒙皮、翼梁,经过多年发展,其制造技术日趋成熟。B767上的部分复合材料规范如表3所示。

1.4 复合材料的适航验证

目前,我国复合材料在民用航空器上的应用需要通过CCAR25部“运输类飞机适航标准”和FAA AC-20-107B“复合材料结构”的适航审定需求。复合材料的疲劳损伤容限设计必须保证材料在运行中不会因疲劳、环境等因素完全失效,由于其损伤容限和疲劳性能与结构设计有关,包括材料表面层压堆叠次序、间距、刚性材料、损伤识别特性、结构冗余度等,因此需要进行损伤容限评估。金属飞机的结构设计通常采用全尺寸试验来验证,而复合材料结构通常运用积木式方法由试样、元件、子部件、零部件的多层次设计验证。对于零部件需要进行峰值载荷试验,测试静强度、疲劳、损伤容限特性,如果具备相似的设计、材料、负载的使用经验,能表明试样、元件、子部件已经通过了充分分析和测试,那么零部件可以不需要进行测试。

2复合材料的损伤类型

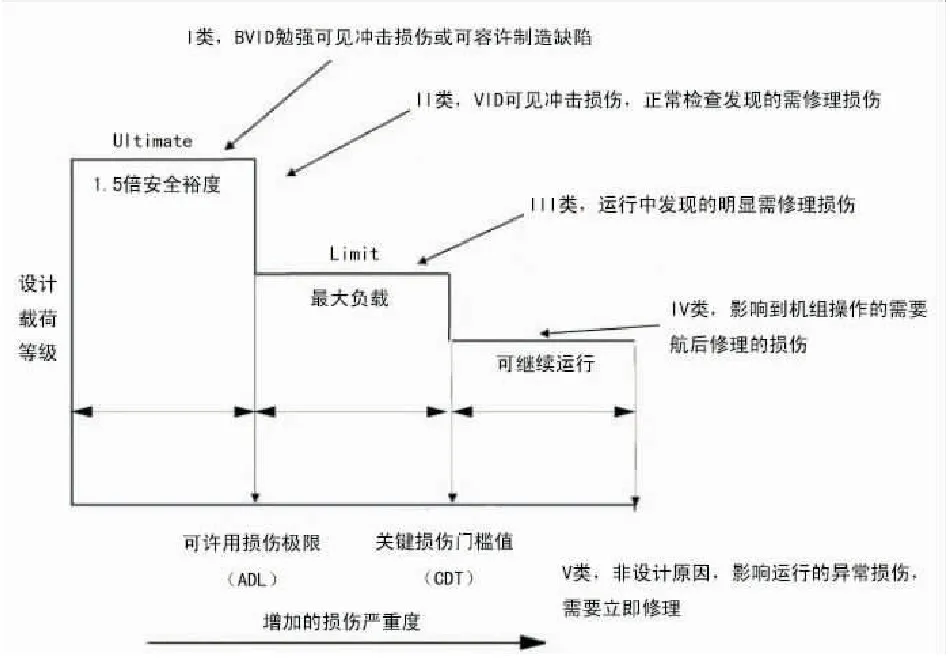

复合材料的损伤类型可分为五类,如图2所示。I类损伤包括轻微分层、擦伤、多孔、环境损伤;II类包括深度擦伤、制造质量、可测分层脱胶、局部受热及环境造成的性能退化;III类包括大的可目视冲击损伤VID或其他明显损伤,比如漏油、系统失效、客舱噪音等;IV类包括转子爆裂、鸟击、爆胎、冰雹引起的严重损伤;V类包括严重的车辆碰撞、过载飞行、重着陆、误顶升、材料丢失等。

图2 复合材料损伤等级

对于不同的损伤类型,需要采用不同的检查处理方式[4]。小型坚硬物体冲击造成的划痕以及钝物冲击造成的分层对复合材料层板影响较大,如果在目视检查中发现II、III类VID,需要进行试验;如果发现IV类损伤如梁的受损,需要进行损伤识别试验;划痕不会明显降低剩余抗压强度,其预载影响很小;钝物冲击造成的分层损伤程度与准静力有关,准静力对总强度影响很大。一般大修能发现VID可目视冲击损伤,多表现为蒙皮面板、纵梁、加强筋、框架、肋的严重损伤,对这些损伤有简便的判别方式,厂家参考试验分析和运行经验,在VID参数的基础上设置了参数ADL——可许用损伤极限,如果冲击造成复合材料的表面损伤在ADL限制之内,可以保留故障放行。

横向冲击的表征是凹坑深度,由于可见内部裂纹和分层,可以用凹坑深度和裂纹长度来表征损伤。空客公司认为,例行工作可以通过详细目视检查和一般目视检查,检测到最小的冲击损伤BVID,在95%的置信区间可以检测的概率为90%;波音公司认为,BVID是较小的损伤,一般特征是0.01-0.02英寸深度的凹坑,在大修时不一定会被发现,可以用SHM代替目视检查进行监控。

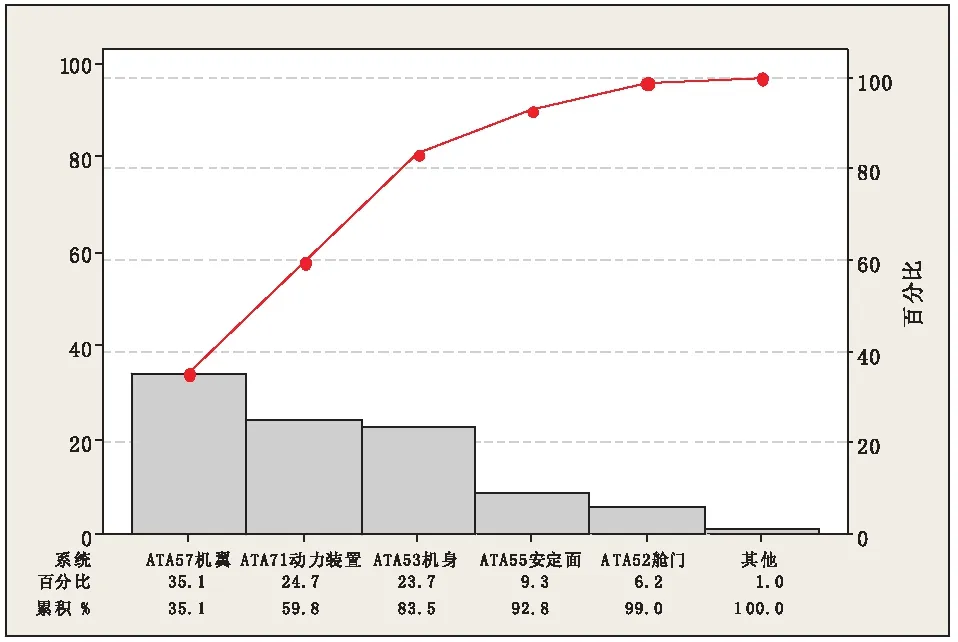

为了直观地了解影响事件的主要因素,这里采用柏拉图分析法,即按照事件影响因素发生频率高低顺序绘制直方图,其中累计达到百分之八十的因素可代表造成事件的主要原因。统计民航近年来复合材料结构损伤的故障,使用柏拉图分析方法分析,发现机翼、动力装置、机身的结构件故障率较高,占复合材料结构损伤事件的85.5%,如图3所示。可认为这几个系统的故障是复合材料修理的主要对象。其中机翼结构主要发生翼尖小翼雷击点复合材料分层,襟翼复合材料分层;机身结构主要发生雷达罩5点钟位置复合材料层与贴膜分层;动力装置结构件主要发生风扇包皮反推包皮复合材料损坏;舱门结构主要发生货舱、轮舱门撞损等故障。一般会根据实际情况采用临时措施进行处理,比如用金属胶带粘贴,然后在规定的时间内送复合材料修理,比如将调好结构胶的纤维布平整在损伤区域,且保证没有气泡,在结构胶固化后再将修理表面打磨平整,喷漆处理。

图3 复合材料损伤柏拉图分析

3 复合材料损伤的预防措施

复合材料大量运用于结构承力件,由于具有可铺层设计的特性,其性能与材料设计方法密不可分,造成损伤形式多种多样,较为可靠的预防方法是对复合材料的损伤进行结构监控[5]。结构状态监控图例如图4所示。航空器结构监控需要三方面的要求,一是DTA损伤容限分析,包括关键损伤尺寸数据,二是无损检测的敏感度、精确度和频次,建立最小检测间隔,三是为了达到要求的敏感度,无损检测技术遇到的困难。

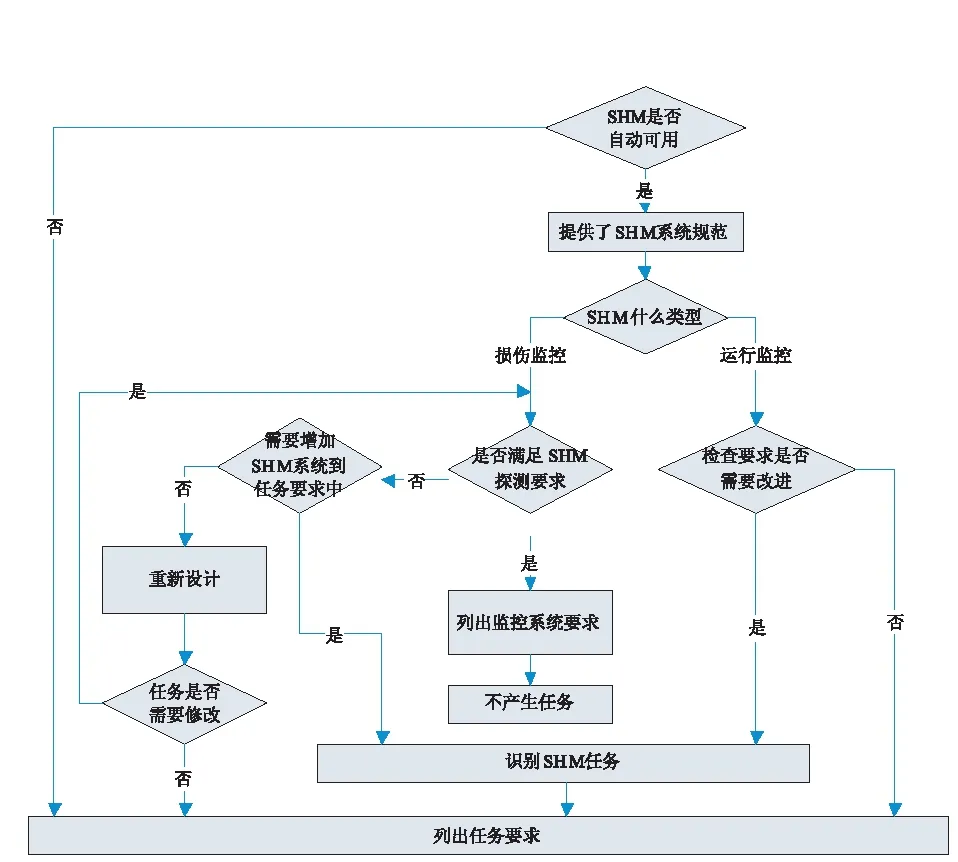

SHM结构健康监控技术是最新的结构监控技术,可用于复合材料损伤的预防,也可用于老龄飞机的结构检测[6],它的原则是在极限载荷下不可见损伤不能降低剩余强度,在限制载荷下损伤不再延伸。这种方法是FAA与飞机制造商一起研究提出的,FAA准备在2014年之前发布商业运输类航空器的SHM指南。SHM技术的核心是在航空器结构中嵌入真空式或压电式裂纹传感器,压电式传感器在感受外力拉伸压缩时能产生信号,正常状况下,信号是连续的的波形,一旦出现裂纹,波形振幅会产生变化,地面人员可通过下载传感器数据实现监控。建立SHM系统需要传感器、数据采集存储系统、数据管理系统及数据译码诊断系统,其中诊断系统包括系统识别、结构建模、结构状态评估和残值预测等几个功能模块。SHM监控形式分为两种,一种是损伤监控,即通过嵌入结构的传感器直接检测损伤载荷;另一种是状态监控,监控损伤出现的概率。

图4 结构状态监控图例

由于SHM技术可用以测量材料的局部冲击、分层、进水、应力应变值,因此一定程度可用来代替NDT无损检测方法。在新MSG-3的系统分析和结构分析中,将加入S-SHM例行结构监控的概念,通过维修大纲体现在日常维修工作中。SHM设计逻辑如图5所示。成熟的SHM技术可以对材料提出新的设计要求,要求材料能够探伤,可以维修,具有更高的可靠性,有自我诊断能力。

图5 SHM设计逻辑

[1] 彭名鹏.复合材料修理传热分析[J].航空维修与工程, 2012,(5).

[2] 陈俊逸.民航飞机复合材料修理[J].中国科技博览,2010,(14).

[3] 王凤文,贺旺,许光群.飞机复合材料修理中固化技术的探讨[J].航空维修与工程, 2012,(3).

[4] 刘毅.浅析直升机复合材料修理技术[J].硅谷,2010,(21).

[5] 付国正.复合材料修理金属结构的应用技术[J].直升机技术,2007,(1).

[6] 王文涛.浅析飞机复合材料结构修理技术[J].科技风,2013,(12).