喷射—吸收式氨水制冷机的调试*

2013-12-25缪宝龙孙文哲韩笑生迟翠华

缪宝龙,孙文哲,段 龙,韩笑生,迟翠华

(上海海事大学,上海 201306)

随着世界经济的快速发展,人类已面临着日益严重的全球气候变暖和化石能源枯竭的威胁,节约能源、保护环境已越来越受人们的重视!因此,太阳能、地热和工业废热等低品位能源的利用已被人们所关注。而吸收式制冷,以其具有可直接利用低品位热源驱动、不使用对臭氧层有破坏作用的CFCs为工质等独特的优点,也越来越受到国际研究工作者的青睐。研究如何高效利用工业余热、太阳能和地热,采用吸收式制冷循环进行制冷,提高吸收式制冷循环的性能系数 (COP),减小制冷设备的体积,对加快CFC替代进程、节约能源具有重要的现实意义。目前最为常用的吸收式制冷系统为溴化锂吸收式制冷系统和氨水吸收式制冷系统。前者制冷温度由于受到制冷剂的限制,不能低于5℃,一般仅用于空调,后者的制冷温度范围非常大(+10~-50℃),不仅可用于空调,而且更重要的是可用于0℃以下的普通制冷场合。因此,在冷冻冷藏业蓬勃发展的今天,对氨水吸收式制冷系统的研究无疑具有更加重大的意义。

1 喷射—吸收式氨水制冷技术及原理

1.1 喷射—吸收式氨水制冷循环

氨水吸收式制冷系统主要由四个热交换设备组成,即发生器、冷凝器、蒸发器和吸收器,组成两个循环环路:制冷剂循环和吸收剂循环。它以氨水溶液的热力学特性为基础,即在常温下氨水溶液能够强烈地吸收氨蒸气,而在高温下又可以将氨蒸气释放出来,由热能驱动以实现制冷的目的。制冷剂循环,从发生器产生的高温高压氨蒸气流入冷凝器,在冷凝器中被冷却介质冷却成液态,然后经节流阀节流降压后流入蒸发器,在低压下蒸发吸热,吸取被冷却介质的热量产生制冷效果。吸收剂循环,从发生器流出的稀氨水溶液不断吸收蒸发器产生的低压氨蒸气,维持蒸发器内低压状态,稀溶液吸收氨蒸气后变成浓溶液经溶液泵升压后进入发生器,在发生器中被加热,产生氨蒸气,而剩下的稀氨水溶液返回吸收器再次吸收低压氨蒸气。

本文主要是对一种基于喷射—吸收理论提出的新型氨水制冷循环的性能进行研究,该循环由柴油机高温烟气驱动,是船舶制冷技术方面研究的一项重要成果,循环流程图见图1。

图1 喷射—吸收式氨水制冷循环流程图Fig.1 Jet-absorption type ammonia refrigerating cycle flow diagram

喷射—吸收制冷机基本结构由高温发生器、低温发生器、分离器、喷射器、冷凝器、节流阀、蒸发器、吸收器、储液器以及溶液热交换器等主要部件组成。本机选用氨水为工质对,其中氨为制冷剂、水为吸收剂,安装2个不同设计尺寸的喷射器,按照不同的工况要求选用不同的喷射器加入循环。

高温烟气依次通过高低温发生器,实现了热量的分级利用。由吸收器流出的浓氨水溶液经溶液泵加压后,先经过溶液热交换器,与来自高温发生器的高温稀溶液换热,然后流入低温发生器经烟气加热达到过热进行一次发生,流入分离器闪发气液分离,高浓度的氨蒸气上升进入精馏段与回流冷凝器冷凝下来的氨水溶液进行热质交换,温度逐渐降低,浓度逐渐升高直至达到99.8% 以上。由塔顶流出的高浓度的氨蒸气进入冷凝器冷凝为氨液,经节流后进入蒸发器产生制冷量。分离器底部中等浓度的氨水溶液流入高温发生器,在高温烟气的加热下进行二次发生,产生的高温高压的氨蒸气作为喷射器的工作蒸气,引射蒸发器中的氨蒸气。两股蒸气在混合扩压后分别进入两个吸收器,在冷却水作用下被稀溶液吸收最终形成浓溶液,以此循环往复。

1.2 喷射—吸收式氨水制冷机电气控制

机组电源为三相五线制交流电源,电压380 V,电源线由用户送至机组电控箱,调试时由专业人员接通 (相线和零线接至电控箱内端子排,地线接至箱内接地螺丝)。动力线规格必须满足机组配电功率要求,配电功率见机组铭牌。

为保证机组安全运行,机组必须有专门的接地极,接地电阻不得大于10Ω。机组电气设备接地端应可靠地与接地极相连。

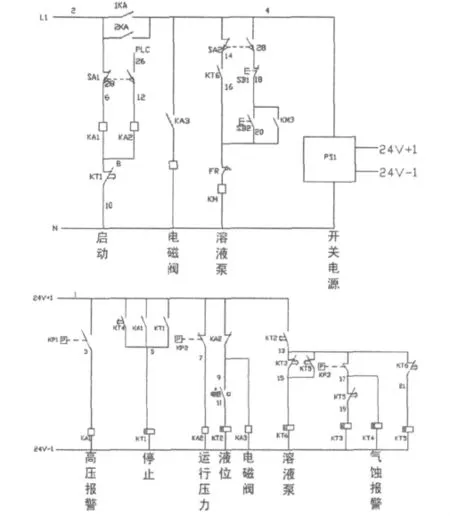

图2 机组电气原理图Fig.2 The unit of electrical schematic diagram

1.2.1 系统构成

机组控制系统可编程序控制器 (PLC)、铂电阻、流量开关、压力传感器、液位控制器等先进的检测、控制元件一起,实现对机组的最优化控制。

1.2.2 系统功能

控制系统有自动、手动两种控制方式,一般情况下均采用自动控制方式,手动控制方式仅在机组调试及处理故障时采用。

控制系统具有参数设定、按程序自动启停机组、冷却水进口温度限度控制、溶液浓度限度控制、负荷自动调节、溶液循环量自动调节以及运行参数实时检测和显示、安全保护、故障自动报警、数据记忆、资料贮存等功能,实现对机组运行高效、全自动控制。

1.2.3 机组电气原理

1.2.4 操作方法

打开控制箱箱门,将控制箱最上部的控制电源开关置于on位置后,再将控制箱下部箱体上的最左侧控制机组的空气开关置于on位置,锁上控制箱箱门。此时电源接通,再将控制柜上的开关旋钮旋到“开”处,电脑左侧的“POWER”灯亮 (绿色),表明电脑已接通电源。当整个控制柜线路接通电源时,在控制柜表面,我们还可通过手动调节按钮调节冷却水泵、冷冻水泵以及冷却塔风机频率,对机组实行全方位控制。

1.2.5 参数设定

在控制柜上通过手动调节按钮按照设定值调节冷却水泵、冷冻水泵、冷却塔风机以及溶液泵频率,频率调节范围在0~50 Hz。

1.2.6 机组启停

按前面介绍的方法完成机组供电及参数设定后,进入机组运转监视画面,检查机组无故障指示灯呈红色后,再进行下述操作。

在确认冷水泵出口阀门处于关闭位置后,启动冷水泵,慢慢打开出口阀门,调整流量至额定值。同时还需启动冷却水泵,方法与冷水泵的启动相同。随后打开机房通风扇,并根据所选择的控制方式按下面步骤启停机组。

当机组采用远程控制时,先把控制柜内空气开关置于1处,然后将旋钮开关置于关处,再通过组态王上的启动界面的启动按钮启动机组。停机时也可通过组态王界面上的停止按钮停止机组。

当机组采用手动控制时,当给机组控制柜 (3个信号灯,2个蜂鸣器,1个电源开关,1个溶液泵自动手动选择开关,启动、停止按钮各一个)供电后,首先把控制柜内空气开关置于1处,然后将旋钮开关置于开处,再按一下启动按钮,电源信号灯亮,机组开始运行。

运转过程中,操作人员需调整冷却水出口温度,将其控制在36~38℃。停机时,按机组控制柜上的停止按钮,电源信号灯熄灭,同时把开关旋钮旋到关处。随后关闭冷却塔风机,3 min后慢慢关闭冷却水泵出口阀门后停泵,随后慢慢关闭冷水泵出口阀门并停泵。

2 喷射—吸收式氨水制冷机调试过程

2.1 机组外观及安装工程审查

(1)检查机组是否受过重震及碰伤;油漆是否擦破;电控柜、变频器、仪表、阀门及电缆是否有损伤或异样;机组是否遭受长时间的雨淋;在户外放置时间是否过长。如发现有明显损伤,应及早处理。

(2)检查安装是否符合要求。

2.2 水系统检查

(1)检查管路系统是否清洗干净,冷却塔、水池与外界相通的装置是否有杂物。

(2)检查在系统管路最低处是否设有排水阀及在各联管的最高处设排气阀门。

(3)检查水管路系统中是否装过滤网。

(4)按照现场接管图检查管路。检查水管的位置和方向是否正确,管路是否吊挂、支撑,以防压力承受在水盖上等。

(5)检查水管路系统有无渗漏,水泵及管道是否有振动,水流量是否达到规定值,水质是否符合要求,若水质不合格,需加装水处理设备。

(6)检查管路上所有的温度计、流量开关、温度传感器及压力表是否安装,安装位置是否合理。

(7)检查水泵,包括:各连接螺栓是否松动;润滑油、润滑脂是否充足;填料是否漏水,漏水大小以流不成线为界线;检查时间继电器、空开、继电器及电气接线是否正常,用万用表检查运转电流是否正常;泵的压力、声音及电机温度等是否正常。

(8)检查冷却塔的型号是否正确,流量是否达到要求,温差是否合理;检查风机的运转情况,运转电流是否正常。

2.3 真空泵检查

(1)检查真空泵油牌号是否正确;检查真空泵油外观,油是否乳化。

(2)判断并调整真空泵正反转。确认真空泵下抽气阀关闭,取下取样抽气阀口的密封塞并用手指堵住后打开取样抽气阀,启动真空泵,根据是否有吸气来判断真空泵正反转,吸气为正转。若真空泵反转,调整控制箱三相电源的任意两根输入线,使真空泵正转。

2.4 机组气密性检查

机组在出厂前已对其各部分进行过严格的气密性检查,但由于运输、起吊及安装时振动与碰撞等原因,可能造成某些部位泄漏,在机组调试前应对其重新进行气密性检查。首先应进行真空检验,若不合格则需进行压力找漏,找到泄漏点并修补后再进行真空检验,反复进行,直至真空检验合格。

2.5 真空检查

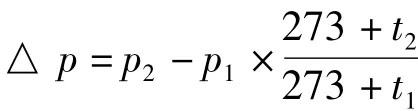

将机组通大气阀门全部关闭。对未调试的机组,用真空泵把机组内压力抽至30 Pa以下。停真空泵,记录下当时的环境温度t1,并从麦式真空计上读取机组内绝对压力值p1。保持24 h后,再记录当时的环境温度t2以及机组内绝对压力值p2。按下式计算压力升高值,压力升高值△p不超过5 Pa为合格。

对调试过的机组,在真空泵排气口接一根橡胶管或塑料管,并将另一端管口放入装有真空泵油的桶中,用气泡法来判断机组气密性。(a)测试真空泵的极限抽气能力; (b)合格后打开冷凝器抽气阀、吸收器抽气阀,再慢慢打开真空泵下抽气阀和真空泵上抽气阀,抽气2 min后,关闭真空泵气镇阀,观察不凝性气体的气泡,并对气泡计数1 min。正常气泡数每分钟应小于等于7个,若每分钟气泡数大于7个,应按上述方法再次检查,直至气泡数达到正常值。如果2 h后气泡数仍达不到正常值,且每分钟的气泡数维持在一个较大的值没有减少,则应及早进行压力找漏。

2.6 压力找漏

往机组内充入表压0.1~0.12 MPa(760~910 mmHg)的氮气,若无氮气,可用干燥无油的空气,但对已经调试或运转过的机组,必须用氮气。充入氮气后,在焊缝、阀门、法兰密封面、视镜等可能泄漏的部位涂以肥皂水,有泡沫产生并扩大的部位就有泄漏。找出所有泄漏点后,将机组内的氮气放尽进行修补。再按前面的真空检验方法进行气密性检查。

在往机组内充气和从机组内放气时,一般通过冷剂水取样阀进行 (先旁通冷剂水后放气)。机组内没有溶液和冷剂水时还可通过其他通大气阀门充、放气。

2.7 自控元件和电气设备检查

机组在运输及安装过程中,电气设备和自控元件有可能被损坏,因此在机组安装完毕后,均应进行仔细检查。

(1)现场接线检查。参照现场接线图,检查电源及其设备 (冷却塔、水泵等)的动力与联锁接线。

(2)机组控制检查。仔细检查和确认机组控制箱内的元器件,接线,各设定值,以及各传感器和流量开关的安装是否正确。

2.8 机组加溶液

氨水溶液中一般已加入0.1% ~0.3% 的铬酸锂或0.05%~0.2% 钼酸锂作为缓蚀剂,溶液pH值已调至9~10.5,浓度为50%,在注入机组之前应再次确认。

采用负压吸入方法由溶液泵出口侧的加液阀处加溶液。将机组抽真空至绝对压力低于100 Pa后,如图3所示,将一根DN25真空橡胶管或钢丝增强橡胶管一头套在涂有真空脂的加液阀接口上,向管中灌满溶液后,另一端包上过滤网插入盛满溶液的容积约为0.6 m3的容器内,打开加液阀即可将溶液吸入机组内。加液过程中,软管一头应始终浸入溶液中,并注意向容器内的加液速度及加液阀的开度,使容器内溶液保持一定液位。

图3 机组加溶液图Fig.3 The graph of adding solution into unit

3 结语

在了解吸收式制冷技术的发展前景后,本文对喷射—吸收式氨水制冷原理作了简单的介绍,同时对系统在调试过程中所遇到的问题和注意事项也作了比较详细的阐述。接下来的工作将是对喷射—吸收式制冷机组进行性能测试和更进一步的研究,达到提高其制冷量的目的。

[1]杜垲.氨水吸收式制冷研究现状与发展趋势 [J].流体机械,2006,28(6):25-30.

[2]EЯ索科洛夫,HM津格尔.喷射器 [M].北京:科学出版社,1977.

[3]吴业正.制冷原理及设备 [M].2版.西安:西安交通大学出版社,1997.

[4]李征宇,等.喷射式氨—水吸收制冷系统的研究 [J].节能技术,2010,28(3):241-245.

[5]董景明,等.喷射式制冷在船舶空调中的应用研究[J].船舶工程,2011,33(1):29-31.

[6]孙洲阳,等.喷射制冷循环及其关键技术 [J].洁净与空调技术,2002(2):48-53.

[7]茅以惠,余国和.吸收式与蒸汽喷射式制冷机 [M].北京:机械工业出版社,1985.

[8]尉迟斌,卢世勋,周祖毅.实用制冷与空调工程手册[J].北京:机械工业出版社,2011.