翻板式单溜煤槽双向溜煤的研究与应用

2013-12-23王泰民

王泰民

(河南大有能源股份有限公司 耿村煤矿,河南 渑池472431)

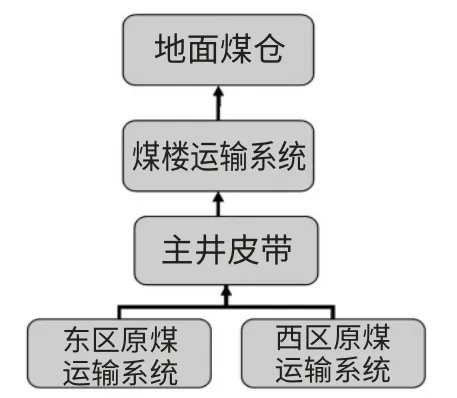

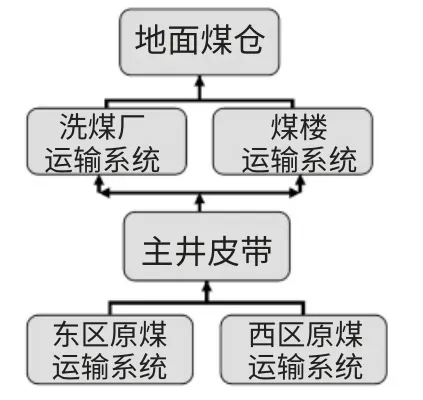

1 地面单、双运输系统

耿村煤矿在洗煤厂投产以前,井下原煤由主井皮带运至地面,经煤楼1 号皮带运至选矸皮带,人工选矸后,块煤和末煤分离,再经各条皮带运至块煤仓和末煤仓。在洗煤厂投产后,原煤运至地面,又多了一条地面原煤运输系统,洗煤厂原煤地面单、双运输系统如图1、图2 所示。

图1 地面单运输系统

图2 地面双运输系统

2 系统原有结构分析及原始数据采集

2.1 系统原有结构分析

在洗煤厂投运以后,在原有单溜煤槽基础上方增加了可升降溜煤槽,以实现双向溜煤。可升降溜煤槽中的升降段由4 个液压缸支撑,依靠液压缸的升降来带动溜煤槽的上下运行,且升降段处于第一段,与卸载滚筒间有一定的间隙(若紧贴滚筒将导致升降溜煤槽不能顺利上下运行)。在皮带重载启动速度较低时,形成的抛物曲线幅度较小,致使一部分原煤流入升降段溜煤槽与滚筒之间的间隙内,由此增加了清煤的工作量;若4 个液压缸中的任意一个不能正常工作时,将会导致整个升降段倾斜,使得整个地面溜煤系统处于瘫痪状态,严重时将刮伤强力皮带(曾出现一次事故)。为消除由升降段溜煤槽带来的不安全隐患,经多方考察论证,我们选择了翻板式双向溜煤系统。

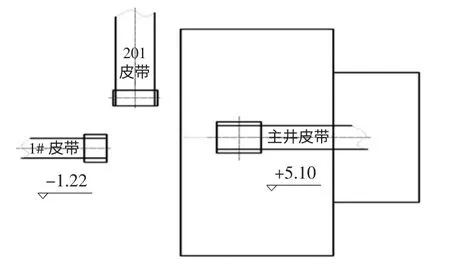

2.2 主井皮带原始数据采集

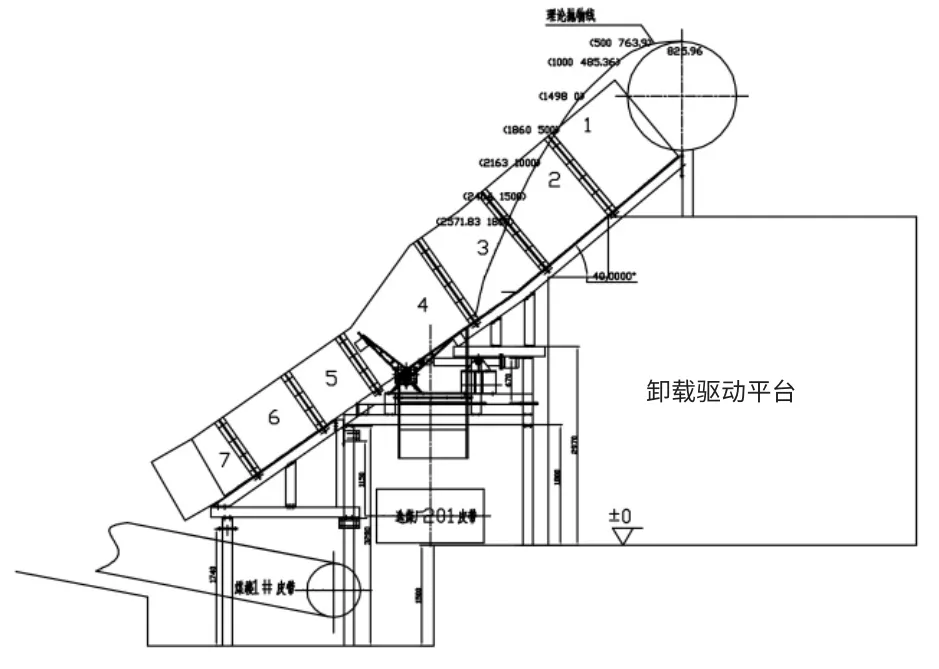

矿主井皮带是16°倾角上运皮带机,带速为3.5m/s,滚筒直径为1630mm,滚筒中心线高为1800mm,主井皮带、煤楼1#皮带及洗煤厂201 皮带的位置关系如图3 所示。

2.3 煤流抛物线理论计算

根据文献[1]带式输送机头部滚筒卸料运动轨迹计算公式,由主井现有皮带机参数计算可知:V2/Rg>1,在皮带与滚筒切点处煤流开始做抛物线运动,按如下公式进行计算:X=vtcosβ-Rsinβ,Y=-vtsinβ+gt2/2-Rcosβ

图3 三条皮带位置关系图

β 为皮带机倾角,16°;v 为皮带机运行速度,3.5m/s;R 为皮带机卸载滚筒半径,0.815m。

由以上计算公式及主井皮带实际参数,计算出几个煤流抛物点如下:(0,825.96)、(500,763.9)、(1000,485.36)、(1498,0)、(1860,500)、2163,1000)、(2404,1500)、(2571.83,1800),理论抛物线如图5 所示,煤流抛物线在溜煤槽所示高度中的第三段。由此推断煤流抛物直接重力不会作用于活动翻板上,将不会出现翻板长期受力变形。

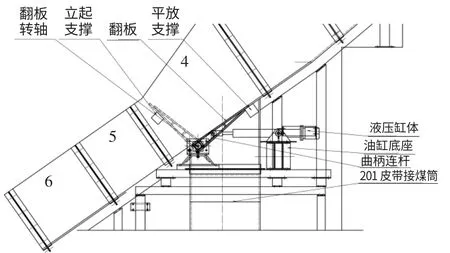

3 翻板式溜煤槽系统组成及工作原理

3.1 系统组成

整个翻板式单溜煤槽双向溜煤系统只有一条溜煤槽一直通向地面煤楼系统1#皮带机尾,根据煤流抛物线及主井皮带与选煤厂位置关系图,在选煤厂201 皮带中心线正上方留出1000mm×800mm 的孔,并在孔上加装可上下活动的翻板。活动翻板与转轴固定连接,依靠曲柄连杆与液压缸形成一个整体。依靠立起和平放支撑来承担翻板重量,在活动翻板下方加装接煤筒导向煤流走向(如图4 所示)。

图4 翻板式单溜煤槽双向溜煤系统组成

3.2 系统工作原理

整个系统依靠液压缸推杆的伸缩来实现双向溜煤系统的运行。若煤楼系统需要带煤运行,则液压缸推杆缩短,将活动翻板落下与3 段、5 段溜煤槽底板处于一个平面,原煤可顺利进入煤楼1#皮带。若选煤厂系统带煤运行,则液压缸推杆伸长将翻板推起,可起到禁止原煤继续下流趋势,同时在201 皮带中心线上方的接煤筒可导向原煤流入201 皮带。此翻板式溜煤槽采用一条通道解决双向溜煤问题,解决了皮带启动速度低撒煤问题。系统中靠一台液压缸来推动翻板的开合,不存在运行平稳问题。若液压缸出现故障,可将液压缸暂时拆除不靠人工来控制翻板的开合,因此即使液压缸不能正常启动,也不会出现地面运煤系统瘫痪现象。

4 结 语

本方案自实施后,经几次改进,整条系统已步入正轨,现除主井皮带检修外,洗煤厂系统和煤楼系统可分开检修,在其中任一个系统检修过程中都不会影响到原煤生产。

单向溜煤槽双向溜煤系统消除了以前的升降溜煤槽带来的不安全隐患,实现了煤流的双向运行,使洗煤厂或煤楼不会因任一系统的停运而停产。这对于年产600 万t原煤生产矿井来说,双向溜煤系统相比单向溜煤系统经济技术效益显著。

图5 翻板式双向溜煤系统示意图

[1] 运输机械设计选用手册编辑委员会. 运输机械设计选用手册[M].北京:化学工业出版社,1999.