CRTM-350冷轧管机孔型设计基本原理

2013-12-23双远华于志强贾其苏

武 络,双远华,于志强,贾其苏

(1.太原科技大学 材料学院,山西 太原 030024;2.太原无缝钢管厂,山西 太原 030024)

0 引言

CRTM-350是俄罗斯生产的冷轧管机,能够生产直径Φ6mm~Φ450 mm 各种材质(包括不锈钢以及核电用的钛、锆、镍铬合金等)的精密冷轧管。主要用于生产外径为Φ140mm~Φ325mm 的冷轧无缝钢管和合金钢管。三辊冷轧管机的3个轧辊在机架中绕轧制中心线呈120°等距离布置,与芯棒构成一个半封闭的孔喉,孔型的每个断面形状和尺寸都随着轧辊的转动而变化。孔型的尺寸及它们之间的比例对产品的质量和机组的生产率均有明显的影响,因此寻求合理的孔型形状是多年来人们一直研究的内容,其中孔型设计的基本原理又显得尤为重要。本文针对CRTM-350冷轧机,对其孔型设计的基本原理进行论述。

1 CRTM-350冷轧机的工作原理

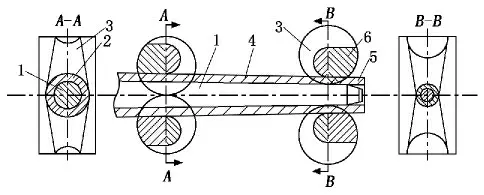

对于CRTM-350冷轧机而言,其工作原理与二辊冷轧机的工作原理相似,如图1所示。所不同的是,350冷轧机是双送进双回转的冷轧机。钢管的轧制是在一根拧在芯棒杆上的固定不动的曲线形芯棒和3个变半径的轧槽块之间进行的,孔型的开始处半径等于管料的半径,其末端的半径等于轧成管的半径,工作机架在前、后两个极限位置做往复运动使钢管产生变形。由于孔型的变半径特点,使得钢管在变形过程中每一部分的尺寸也是变化的。因此,每一段成品管的形成都需要经过多个周期的轧制。

2 冷轧管机工作机架和轧辊的运动学分析

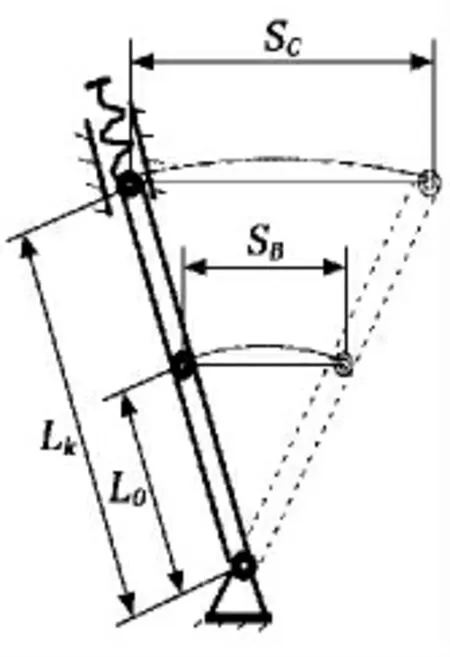

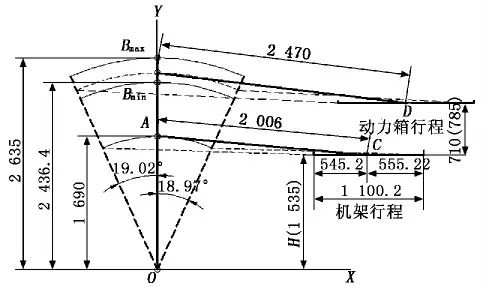

CRTM-350冷轧管机的轧辊箱和动力箱的运动通过复式摇杆机构实现,如图2所示。其中,SC与SB分别为销子在拉杆位于两极限位置时的距离。

复合连杆通过Lk连接长度的变化来进行调整,以保证能够减小变形区的滑动和达到最小的复合连杆连接力。

图1 二辊冷轧管机轧制示意图

图2 CRTM-350冷轧机的复式摇杆机构

适宜的复合连杆调整需满足以下条件:

其中:L0为连接轴的销子与轧辊箱拉杆固定点的距离;Lk为连接轴的销子与动力箱拉杆固定点的距离;Dk为工作辊轧制直径;Du为工作辊辊径直径。

由式(1)可得出:

为了降低轴向力和优化轧槽轧制半径,CRTM-350轧机采用两个复合连杆机构与动力箱相连的构造方式。为了得到最优的轧制直径,根据成品管的外径,在轧机上设置两个连接销的位置:即对于外径超过Φ245mm 的成品管,连接轴距轧制线为785mm;对于外径小于Φ245mm 的成品管,连接轴距轧制线在710 mm 处。图3为CRTM-350冷轧机的动力系统图。

图3 CRTM-350冷轧机动力系统图

根据图3可以建立摆杆与机架以及动力箱之间的几何关系。动力箱行程的改变通过OB 杆的长度进行调整,从而得到最优的轧制直径。

CRTM-350冷轧管机轧制直径的近似计算公式为:

其中:DB为轧辊直径;D3为坯料直径;DT为轧制后的钢管直径。

在图3中,我们设定当摆杆OB 摆动到垂直位置时所形成的直角坐标系为参考坐标系,此时O 点为原点,O 点以右为X 轴的正方向,以左为负方向。

以LOA为OA 杆的长度,对于CRTM-350 轧机为固定值1 690mm;机架行程Lx=1 100.2mm;K 为该冷轧机设定的比值,为2.063,则OB 杆的长度LOB为:

轧辊箱工作行程Lce等于机架行程与前后端位置送进回转时的轧辊箱行程之差。设后端位置送进回转时的轧辊箱行程为90,前端位置送进回转时的轧辊箱行程为60,则:

Lce=Lx-90-60=950.2mm。

轧辊模具的角度为:

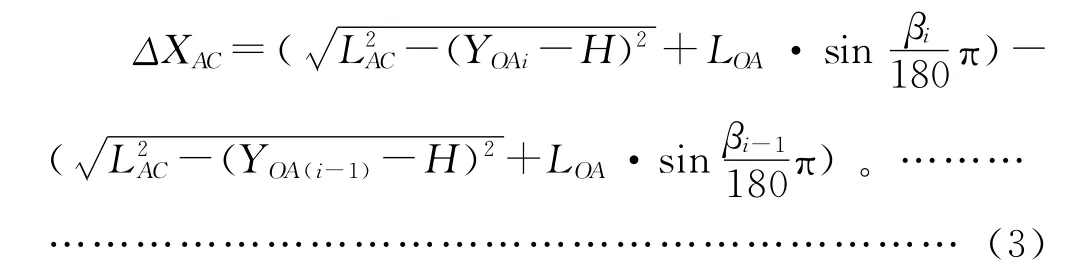

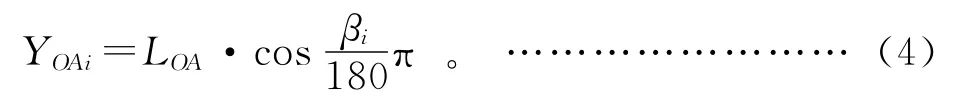

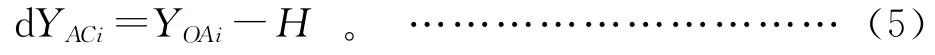

在图3 中,可知摆杆OB 摆 角β 在-19.02°~18.97°之间,我们以步长为0.012 5将该摆角等分,划分为0,1,…,i-1,i,…,3 040步,则AC 杆在水平方向第i步与第i-1步之间的变化量为:

其中:H 为机架到O 点水平面的高度;LAC为AC 杆的长度;YOAi、YOA(i-1)分别为OA 杆在Y 方向上第i 步 和第i-1步时A 点的坐标值;βi、βi-1分别表示摆杆在第i和第i-1步的角度值。

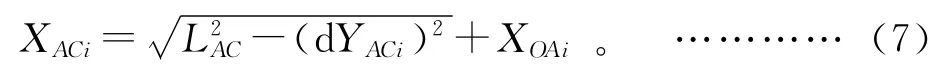

OA 杆在每一步长处A 点距机架水平面的高度:

OA 杆在X 方向上第i步时A 点的坐标值:

AC 杆在X 方向上第i步时C 点的坐标值:

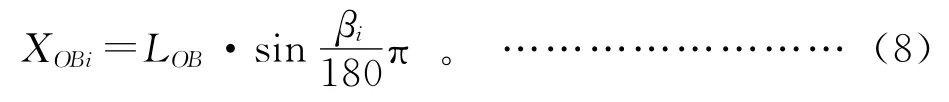

OB 杆在X 方向上第i步时B 点的坐标值:

OB 杆在Y 方向上第i步时B 点的坐标值为:

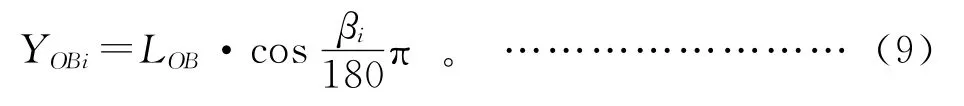

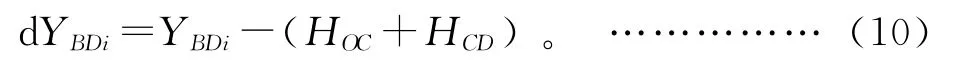

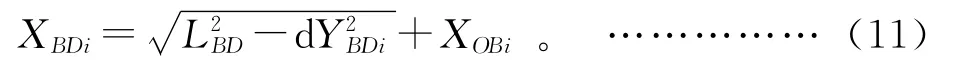

BD 杆在每一步长处D 点距动力箱的垂直距离为:

其中:HOC、HOD分别为机架和动力箱距离O 点的垂直高度;YBDi为BD 杆在第i 步时D 点距动力箱的垂直距离。

BD 杆在X 方向上第i步时D 点的坐标值为:

前面我们算出了轧辊的总弧度为152.8°,将该弧度以步长为0.05划分为若干段。由于轧机动力系统中曲柄摇杆的摆角范围在-19.02°~18.97°之间,以步长为0.012 5将该摆角划分成若干段,同时将机架行程以步长为0.35mm 划分为若干段。经计算可知轧辊弧、摆杆及机架行程划分的段数接近。以该轧机初始数据为依据,通过控制系统使摆杆每行进一个摆角步长,记录一次机架X 坐标值,同时记录轧辊在机架上运动的位置,这样得到轧辊、机架行程及摆杆相对应的一组数据。

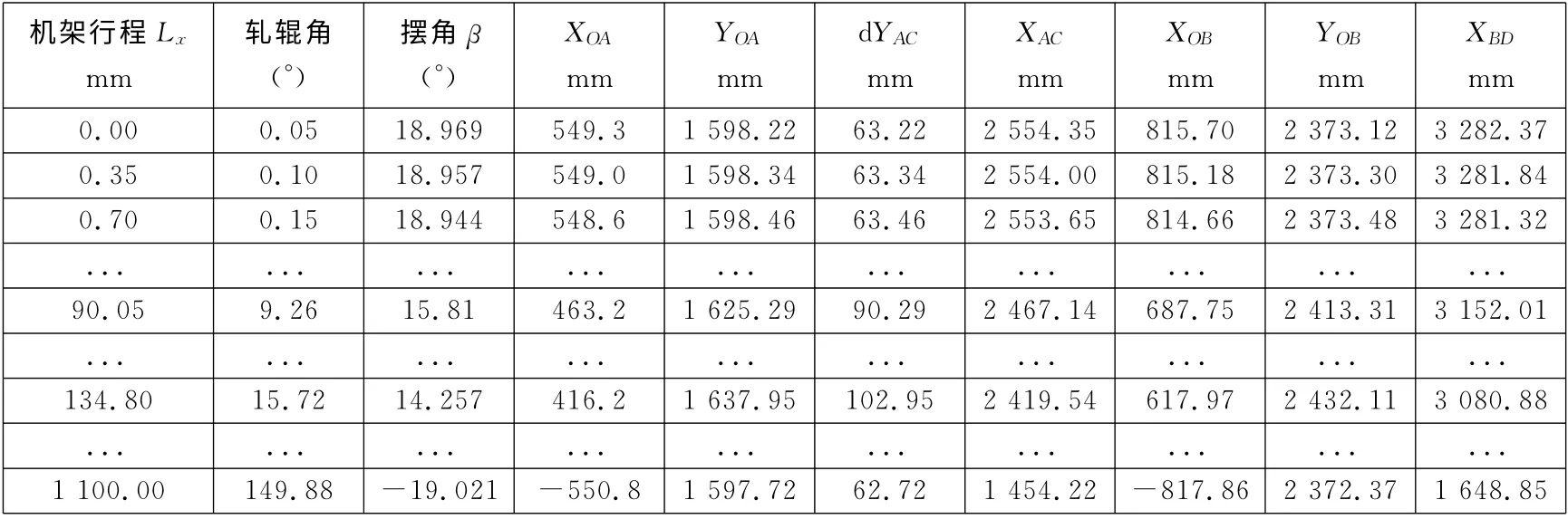

为了使轧辊在机加工时的数据更切合实际也更合理,我们只取轧辊划分过程中的整数度数据作为加工轧辊所利用的数据。轧辊部分弧度段的记录数据与机架运动数据如表1所示。

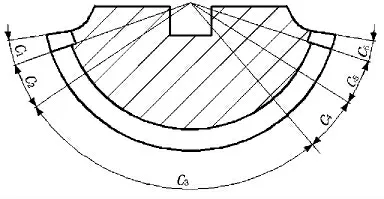

由于轧辊类似于半圆弧轧辊,将轧辊的形状设计成扇形,如图4所示。因为孔型由工作段及空轧段组成,工作段又由减径段、减壁段、预精整段及精整段组成,而且轧制过程是一个连续的、周期性的过程,根据各段的作用及空间配合的相互关系,必须合理分配各段比例,才能使轧制过程稳定,减少轧制缺陷的产生, 提高轧制速度。

表1 轧辊部分弧度段的记录数据与机架运动数据

轧槽的总回转角γx是由送进回转角C1、减径段角C2、减壁段角C3、预精整段角C4、精整段角C5和空转回转段角C6组成,如图4所示。

图4 轧辊沿孔型顶部剖开图

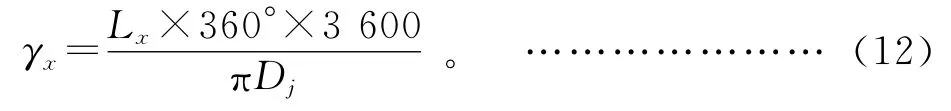

如果已知机架行程,那么可计算出对应的轧槽回转角:

其中:Dj为主动齿轮节圆直径。

也可以先确定各段回转角,由式(12)计算对应的行程长度。无论何种设计方法,应满足以下条件:

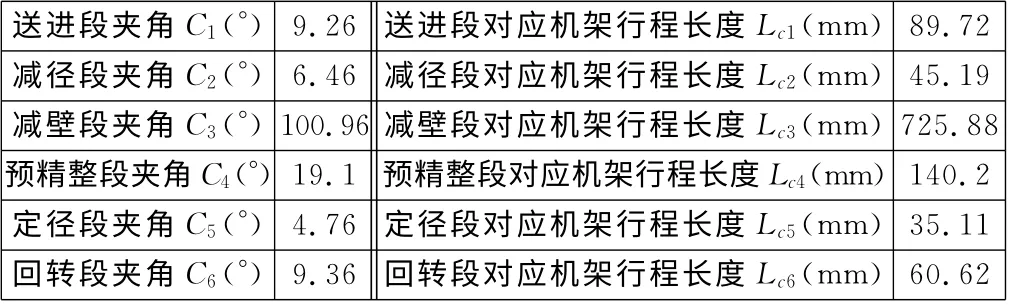

对于350冷轧机,根据本文所选初始数据,轧机轧制规格为Φ273×24→Φ219×10时,最终得到的轧辊各段所对应的弧度及对应机架行程如表2所示。

表2 350轧辊各段所对应的弧度及对应机架行程表

3 结论

通过对CRTM-350动力系统的分析,建立参数化方程,并记录轧制过程中的多个数据。通过这些数据的分析,我们可以将轧辊孔型设计中的每一段与工作机架在轧制行程中的特定点相对应,了解了350冷轧机孔型设计的最初原理,从而为今后更合理地安排孔型、更好进行孔型设计服务。

[1] 韩观昌,李连诗.小型无缝钢管生产(下册)[M].北京:冶金工业出版社,1998.

[2] 王延溥.轧钢工艺学[M].北京:冶金工业出版社,1989.