碟簧消隙结构在圆柱内齿轮铣齿机上的应用

2013-12-23李超宁庞亮郭璐

李超宁, 庞亮, 郭璐

(陕西秦川机械发展股份有限公司,陕西宝鸡721009)

1 引 言

数控圆柱内齿轮铣齿机内铣刀架采用多级圆柱渐开线齿轮传动,主轴伺服电机产生的动力经内铣刀架内各个位置上的传动齿轮和传动轴,传到主轴刀盘上。由于内齿铣削加工是一种强力断续切削,传动中齿轮侧隙会产生较大的反向冲击载荷以及振动。为了减少或消除侧隙给机构带来的不利影响,需要采用消隙方法。应用内铣刀架传动齿轮的消隙结构可消除冲击载荷和振动,但普通消隙机构消隙力较小,不能应用于重载切削内齿轮铣齿机。

本文介绍的碟簧消隙结构相对于传统弹簧结构,安装空间小,消隙力较大,加工方便,装配及调整简单。

2 普通齿轮消隙结构及应用于低速重载切削机床的问题

图1 中所示的相同模数齿数的薄齿轮1 和主传动齿轮2 与同一个大齿轮啮合。薄齿轮1 孔装配在主传动齿轮2 轴上,孔轴为间隙配合,相互之间可以回转。主传动齿轮2 端面均布着4 个相同螺孔,螺孔装上带环凸耳4。薄齿轮1 端面均布着4 个螺孔,螺孔装上带销轴凸耳8,薄齿轮1 的端面另外分布着如图所示的4 个通孔,带销轴凸耳8 可以穿过薄齿轮1。弹簧3 的两端分别钩在凸耳4 和调节螺钉5 上,通过调节螺母6 调节弹簧的拉力,调节至适当拉力后用锁紧螺母7 锁紧。弹簧产生的拉力使薄齿轮与主传动齿轮间发生相对错位,消除了主传动齿轮与啮合的大齿轮的齿侧间隙。

图1 双齿轮错齿式消隙结构

图1 中所示的普通消隙结构利用3 个小弹簧产生的拉力来消隙,应用于内齿轮铣齿机内铣刀架齿轮传动时,同样空间结构弹簧产生的拉力产生的扭矩较小,尤其应用于内齿轮铣齿机低速重载断续切削时产生冲击载荷,影响内铣刀架主轴工作平稳性;普通消隙结构尺寸较大,影响工件加工的最小规格;而且这种弹簧消隙方法结构比较复杂,弹簧消隙力控制上也有很大难度;产生消隙力较小,容易失去消隙的作用。

3 双层齿轮蝶簧机构消隙结构

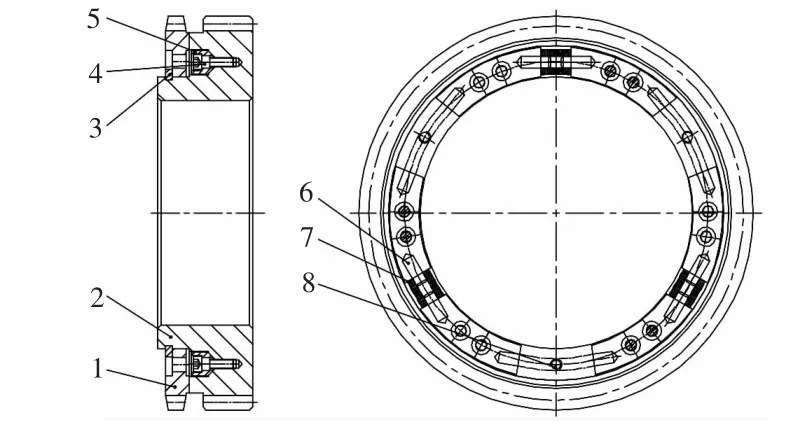

图2 所示为相同齿数模数的消隙齿轮1 和主传动齿轮2。消隙齿轮1 使用轴用挡圈3 固定在主传动齿轮2上,孔轴为间隙配合,可以做相对回转运动。主传动齿轮2 和消隙齿轮1 贴合的两端面间隔分布着如图2 右侧视图所示的6 个相同螺孔,分别用内六角螺钉4 装配上3个消隙用挡块5。圆柱销6 分别安装在消隙用挡块5 的两端,碟簧3 装在圆柱销6 上,放置在两消隙用挡块之间,通过精确控制碟簧的压缩量,调节碟簧产生的作用于齿面的压力。碟簧压缩产生的力使消隙齿轮1 与主传动齿轮间产生相对错位,消隙齿轮1 的左齿面和主传动齿轮2右齿面分别紧压在啮合齿轮齿槽的左齿面和右齿面上,消除了主传动齿轮与啮合的大齿轮的齿侧间隙。

图2 双层齿轮蝶簧机构消隙结构示意图

4 双层齿轮蝶簧机构消隙的应用

内铣刀架传动简图如图3 所示,该机构为6 轴3 级齿轮减速箱,齿轮传速比为29.44,为了保证传动平稳性,机构中轴4 采用双层齿轮蝶簧消隙结构。盘型铣刀切削时产生的反向力与轴4 形成一个封闭的消隙回路。

图3 内铣刀架传动齿轮消隙示意图

碟簧规格为12×6.2×0.7,h0=3mm,S 为压缩量,S=0.5h0时,F=456.8N;S=0.5h0时,F=456.8N;S=0.75h0时,F=659.5N;S=h0时,F=854.9N。由计算结果可得,应用双层齿轮蝶簧消隙机构可以产生较大的反向消隙力。

5 结 语

双层齿轮蝶簧消隙结构用于国家“高档数控机床与基础制造装备”科技重大专项(2009ZX004001-091)子课题YK39250 大规格数控高效圆柱内齿轮铣齿机主轴上,在消除机床齿轮传动的反向间隙的同时,也极大地消除了因断续强力切削带来反向冲击引起的振动,易于加工装配,结构简单紧凑,合理利用空间,运行平稳,传动噪音低,同时一定程度提升了机床加工效率,可应用于各类采用圆柱齿轮重载传动的机械结构中。

[1] 胡超,施浒立.齿轮消隙功能实现探索[J].机电工程,2008,25(2):11-14.

[2] 谢锋,梁新立.机构消隙的方法及应用[J].机械管理开发,2011(1):118-123.