大孔径有序纳米阵列氧化铝模板制备与表征

2013-12-23李剑平杨咏东

李剑平,杨咏东

(烟台大学光电学院,山东烟台 264005)

多孔阳极氧化铝模板是通过电化学氧化法在纯铝表面形成的高度规整孔洞薄膜[1]。AAO 膜是由无数个相邻的六棱柱晶胞密集排列而成,晶胞中心有纳米级微型孔道,这些孔道大小均匀,互相平行且垂直基体表面,孔径从十几nm 到几十nm 可调[2],通常将孔径大于50nm 的AAO 膜称为大孔径AAO 膜,其在磁学、能量存蓄、光催化、光子学以及生物传感器等方面有着广泛的应用前景,最成功的例子是应用阳极氧化铝模板成功地制备了各向异性的氧化锌纳米棒[3]。

自1995年日本京都大学Masuda等人发明阳极二次氧化法以来[4],氧化铝模板的研究方向主要集中在孔径可控制备方面,普遍认为:阳极氧化的电压对氧化铝膜影响很大,在同一电解质中,电压的大小与孔径大小成正比,呈直线型关系;但是电压过大,电解液会产生大量热,增大能耗,而且作为阳极的纯铝片容易被电流击穿,影响氧化铝膜的生成。针对上述问题,我们尝试在铝片退火处理时加冲高纯氩气,以0.4 mol/L草酸溶液为电解液进行二次阳极氧化,以期在较低的电压下获得较理想的大孔径氧化铝模板。

1 实验材料、试剂及设备

1.1 实验材料和试剂

高纯铝片:纯度为99.999%,厚度为0.3mm;0.4 mol/L草酸溶液,质量分数为5%氢氧化钠溶液,高氯酸与乙醇1∶4混合液,体积分数为6%磷酸溶液,质量分数为1.8%铬酸溶液(以上所用试剂均为分析纯);另有高纯氩气和去离子水。

1.2 仪器设备

0~32V 可跟踪直流稳定电源(石家庄无线电四厂);JSM—5610LV 扫描电子显微镜(日本电子株式会社);JFC—1600离子溅射仪(日本电子株式会社);KS-80D 超声波清洗器(宁波科生仪器厂);BD90型X-射线衍射仪(北大仪器厂);GGC-50高温管式电炉(合肥开尔纳米技术发展有限责任公司);抛光氧化槽:自制的盒状有机玻璃槽。

2 试样制备

2.1 样品退火处理

将高纯铝片剪成直径为2cm 的小圆片,放到GGC-50型高温管式电炉内置瓷管内,通入高纯氩气(驱出瓷管内氧气,防铝片高温氧化),500 ℃高温退火处理4h,消除铝箔内部应力和其他缺陷[5],防止氧化铝内部进一步氧化。

2.2 样品表面除脂处理

将已退火处理的铝片放入丙酮中,超声波清洗15 min,除去铝片表面油脂,再用去离子水冲洗铝片几次,吹风机吹干。

2.3 样品刻蚀处理

将铝片放入质量分数为5%氢氧化钠溶液中,浸泡5min,取出,去离子水冲洗几次,吹干,以清除铝片表面的自然氧化膜及表面杂质[6]。

2.4 样品电解抛光

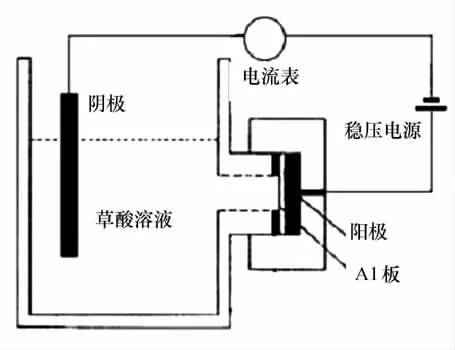

如图1所示,以铝片为阳极,石墨片为阴极,在盛有高氯酸与乙醇比为1∶4的电解液的自制电解氧化槽内抛光,18V 电压[7]抛光5min,消除铝片在生产过程中留下的划痕,使得表面更加平整,否则这些划痕会破坏铝片表面孔洞生长的规则性。将铝片取出,去离子水冲洗,吹干,备用。

3 实验方法

控制实验室环境温度为10~12 ℃,以铝片为阳极,石墨片为阴极,0.4mol/L 的草酸溶液为电解液,分别以34、37、40、43、46、49V 电压(序号分别记为a、b、c、d、e、f)对铝片进行2 次氧化。实验装置如图1所示。

图1 自制抛光氧化装置示意图

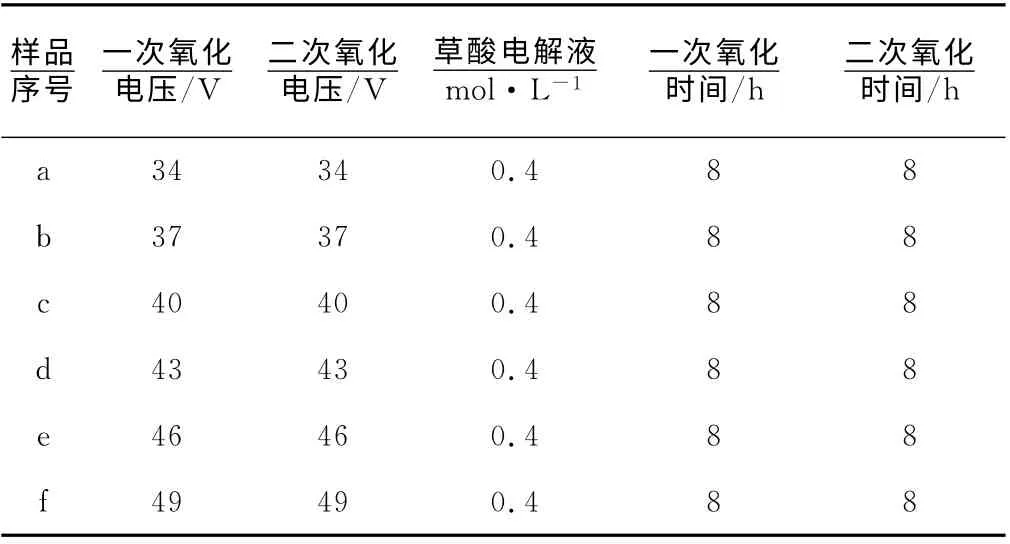

第1次氧化8h后,取出阳极的铝片,用去离子水冲洗干净,放于体积分数为6%的磷酸溶液和质量分数为1.5%的铬酸溶液的混合液中,浸泡12h,以除去第一次阳极氧化产生的氧化膜,此时铝基底上有一次阳极氧化形成的凹坑[8]。把浸泡好的铝片,用去离子水清洗干净,把它再放到自制电解氧化槽阳极上,进行第2次阳极氧化,8h后把得到的氧化铝模板冲洗、干燥,备用。本实验用6个样品做对比实验,氧化条件见表1。

表1 样品氧化条件表

取一制备好的氧化铝模板,进行XRD 测试;然后将所有的氧化铝模板分别镀膜,用扫描电镜观察表面形貌,研究在同一电解质中,不同电压下制备的纳米孔洞的孔径大小、分布、优良程度,讨论孔的形成过程及机理。

4 实验结果与讨论

4.1 氧化铝膜板的XRD测试

图2是氧化铝模板的X射线衍射图。从图2看,在2θ=20°处出现了一个明显馒头峰,为非晶态Al2O3的衍 射 峰,说 明 多 孔 氧 化 铝 膜 由 非 晶态的Al2O3组成;2θ为45°、65°的2个尖峰为基体铝晶态衍射峰。模板XRD 谱图中出现了基体铝的衍射峰的原因是氧化膜为多孔结构,易于被X射线穿透,射到基体铝上而被显示。

图2 氧化铝模板的X射线衍射谱

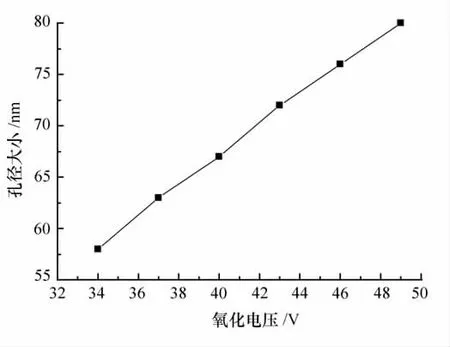

4.2 不同氧化电压对氧化铝模板孔径的影响

在同一电解液里,保持其他条件不变,一次氧化和二次氧化电压不变,研究不同氧化电压对多孔氧化铝模板的影响,结果表明,孔径的大小与电压有线性关系。

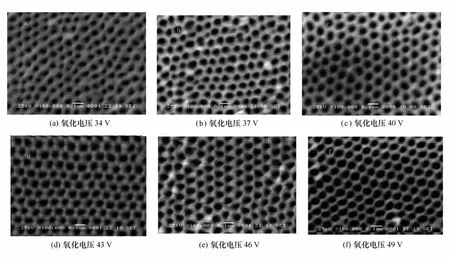

图3是氧化电压分别为34、37、40、43、46、49V 时制备的多孔氧化铝模板(序号分别记为a、b、c、d、e、f)的SEM 照片。

图3 不同电压制备的氧化铝模板的扫描电镜照片

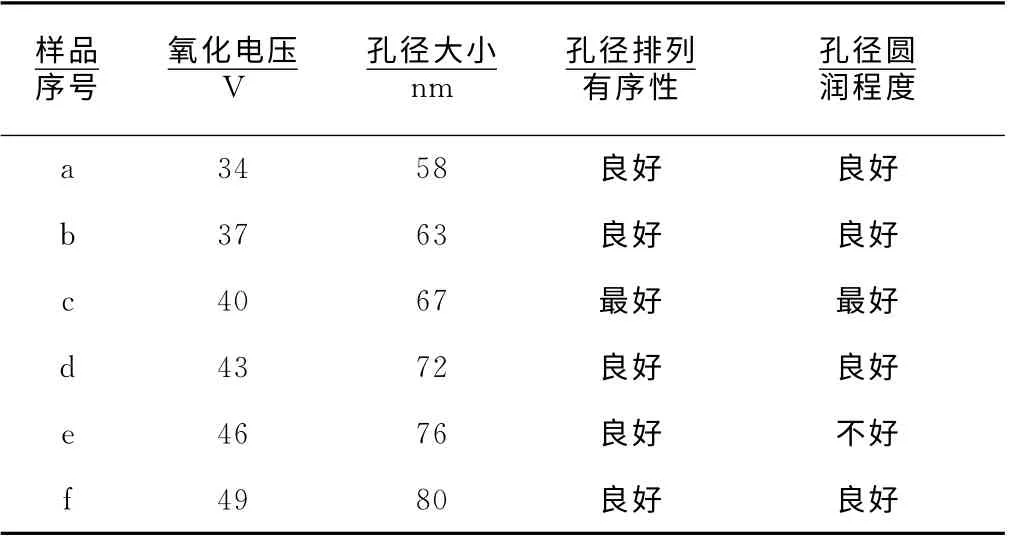

图3电镜照片显示:6个样品的孔洞分布比较均匀,排列有序,均为六角结构,氧化电压为40V 的模板(图3中c)的孔洞有序性、大小均匀度、圆润程度优于其他样品;比较模板孔径大小,发现孔径随着电压的升高而增大。每个模板任测30个孔洞直径,采用平均值计算法计算出每个模板孔径平均值,各样品孔径情况见表2。

表2 样品孔径情况比较表

孔径大小与氧化电压关系如图4所示,基本呈线性关系。

图4 样品孔径与电压的关系曲线

选模板表面孔洞效果最好的c样品和表面孔洞状况不好的e样品进行SEM 侧面观察。图5a显示样品c的孔道结构,可见样品c的孔道是垂直于表面的通道,且平行,孔壁比较光滑,偶有Y 型或齿状孔道结构;图4b显示样品e的孔道结构,它的孔道虽平行,但Y 型或齿状孔道结构较多,原因是电压过高,电流灼伤孔壁。因此判断:氧化电压高并不一定产生良好的氧化铝模板。

图5 氧化铝模板的侧面SEM 照片

4.3 电压对孔径的影响机理

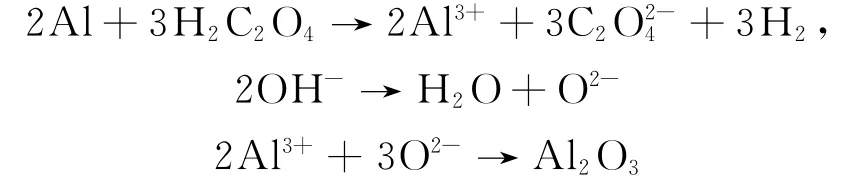

从阳极氧化开始,阳极铝片在电解液内缓慢形成了一层氧化膜,薄膜本身是致密而绝缘的,且膜表面出现微小的不平整(即阻挡层),在阻挡层表面,电流密度相对集中,产生无数孔,孔沿着垂直方向生长,同时受到氧化铝的溶解和生成平衡的影响,使得孔在水平方向上也会同时生长。氧化铝膜生成反应式:

氧化铝膜溶解反应式:Al2O3+6H+→2Al3++3H2O[9]

膜在生长过程中,各个孔间的排斥力的作用与生成氧化铝时体积的膨胀作用一起对孔的结构进行调整,最终形成了高度有序的纳米孔结构。氧化电压越高,电解液中的阴阳离子的迁移速率就越大,孔的纵向生长及横向生长也会加快,这就导致了孔径和孔间距的同时增大[10],因此,氧化电压是影响氧化铝模板孔径的一个重要因素[11]。

5 结论

(1)本实验采用0.4 mol/L 的草酸溶液为电解液,分别以34、37、40、43、46、49 V 电压进行2 次氧化,控制实验室环境温度在10~12 ℃,制备出孔径为58、63、67、72、76、80nm 的氧化铝模板[12],均为大孔径模板,且为非晶态的Al2O3组成,能满足一般的大孔径模板的组装要求;尤以在40V 电压下制备的模板效果最好,孔洞排列有序,大小均匀,形状相似,孔道圆润。

(2)通过不同电压下制备的氧化铝模板有序纳米孔洞孔径大小与氧化电压大小呈线性关系。

(

)

[1]张莹,王桂香.铝阳极氧化膜的研究进展[J].电镀与环保,2010,30(4):5-7.

[2]张作山,张树永,李文荣.模板及其在纳米材料合成领域的应用[J].化学进展,2004,16(1):26-33.

[3]Li Y,Meng G,Zhang L D,et al.Ordered Semiconductor Zno Nanorod Arrays and Their Photoluminescence Properties[J].Appl Phys Lett,2000(76):2011.

[4]薛瑞飞,舒刚,梁淑敏.阳极氧化法制备多孔氧化铝模板[J].轻合金加工技术,2007,35(9):37-38.

[5]吴玉程,马杰,解挺,等.氧化铝纳米有序阵列模板的制备工艺及应用[J].中国有色金属报,2005,15(5):680-687.

[6]王延民,李华基,薛寒松.多孔有序阳极氧化铝膜的制备及其机理分析[J].重庆科技学院学报:自然科学版,2005,7(4):24-27.

[7]徐金霞,黄新民,钱利华.二次阳极氧化方法制备有序多孔氧化铝膜[J].化学物理学报,2003,16(4):223-226.

[8]王强,冯煤生,李春红,AAO 模板外表面自组织纳米孔洞的差异性研究[J].江西师范大学学报:自然科学版,2008,32(6):631-635

[9]付琳婕,李美亚,汪晶.制备工艺对多孔阳极氧化铝模板的影响[J].微纳电子技术,2008,45(2)109-113.

[10]孙涛,孙俊,贾莉莉,等.大孔径多孔氧化铝膜的制备[J].中国科技论文在线,2008,3(9):654-658.

[11]刘建刚,范新会,严文.阳极氧化工艺对氧化铝模板孔径的影响[J].西安工业学学报,2005,25(6):575-578.

[12]任刚,陈皓明.多孔型阳极氧化铝膜在纳米结构制备方面的研究和进展[J].材料导报2002,16(10):45-48.