锚网索互补协同支护技术在梨园河煤矿的应用研究

2013-12-23刘锦荣

刘锦荣

(大同煤矿集团有限责任公司 技术中心,山西 大同 037003)

梨园河煤矿2号煤层为厚煤层,采用综采放顶煤开采,工作面巷道顶板和两帮均为煤体,面临全煤巷道的支护问题;受到水平应力大于垂直应力、顶板岩层中夹杂2~3层煤线、断层、采动压力等影响,巷道变形大,维护极其困难;通过理论研究、数值模拟等手段,采用了锚网索互补协同支护技术,可使综放回采巷道变形得到良好控制。

1 煤矿的现场概况

梨园河煤矿属刘家山井田,地层走向近东西,倾向南,地层倾角0~8°,呈单斜构造、地质简单;主采煤层为太原组煤系地层的2号、5号、6号煤层,其中2号煤层厚度平均6.88m,采用综采放顶煤开采。22110工作面位于该矿二水平南部221采区,埋深169~190 m,工作面走向长805m,倾斜长137m。伪顶为泥岩,厚度一般0.1 m;直接顶以砂质页岩为主,平均厚度1.69 m;老顶为K2砂岩,平均厚度6.81m。底板为深灰色中细砂岩,平均厚度2.72m。2号层综放工作面的回采巷道,过去一般采用11号工字钢棚支护,棚梁长2.6~4.5 m,棚腿长2.7~2.8 m,棚距800~1 000 mm;受动压影响后,巷道变形严重,梁腿扭曲,需反复维修。后期采用金属棚加锚杆(长1.8m、φ16mm)网支护后,仍要多次维修;尤其工作面开切眼断面大,支护很困难。工作面切眼为矩形断面,掘进宽度6.5 m,掘进高度2.8 m,掘进毛断面积18.2 m2。

2 互补协同支护理论

互补协同支护理论认为,巷道围岩与支护体之间要达到互补,支护体内部各要素之间也要达到互补,要充分调动各自的承载特性,实现变形能量的最佳分布。综放回采巷道互补协同支护的基本原理是:通过对关键部位的合理有效支护,限制围岩关键部位产生有害变形或差异性变形,使支护体的结构及力学特性与巷道围岩的结构及力学特性达到变形协调。各种支护体间不是同时联合加强支护的、而是取长补短的,从而大大改善支护体的整体性能,以达到控制围岩大变形的目的。互补协同支护的主要特征如下:

1)强度互补。由于综放回采巷道围岩本身的巨大变形能,单纯采取高强度支护不可能达到成功支护目的。巷道顶帮各部位受到动压进入塑性后,本身仍有较强的承载能力,因此应在不破坏围岩本身承载强度的基础上,充分释放其围岩变形能,再实施支护。

2)刚度互补。由于综放回采巷道的破坏主要是变形不协调引起的,故不同支护体系的刚度应该相互补偿。一方面支护体要有一定柔性,允许巷道围岩具有足够变形空间,避免围岩由变形引起的能量积聚;另一方面支护体又要有足够刚度,将围岩控制在允许变形范围之内,避免因过度变形而过分破坏围岩本身的承载能力。

3)结构互补。对于围岩结构面产生的非连续变形,通过支护体对该部位进行加强互补支护、限制其不连续变形,防止因个别部位的失效引起整个支护体的失稳、达到成功支护目的。

3 锚网索互补协同支护技术

锚网索互补协同支护的实质是:对于围岩由于动压引起的较大塑性变形带来的变形不协调,通过锚杆、锚索的多次支护,使围岩和支护变形协调,从而限制围岩产生变形破坏,实现时间和空间上的支护单元优势互补,最终实现对综放回采巷道围岩稳定性的有效控制。

实现锚网索互补协同支护,要依靠锚网索与围岩的耦合支护,包括锚网与围岩的初次耦合支护,以及在此基础上、采用锚索对关键部位进行二次刚柔耦合支护。在支护与巷道掘进的这一动态施工作业过程中,要依据围岩变形等矿压监测结果,要正确确定二次支护的关键部位和二次耦合支护的最佳时间,因此锚网索互补协同支护成功的关键是关键部位和二次互补支护最佳时间的确定。

一般沿煤层掘进的巷道,两帮煤层的强度通常较巷道顶、底板岩层强度低。在开巷后二次应力的作用下,围岩塑性区首先产生在强度最低的两帮和应力集中程度最高的角部,随着帮、角塑性区的发展,其它部位的塑性区也在逐渐发展,但最终仍以帮、角的塑性区为最大。围岩塑性区产生以后,其范围大小对巷道围岩变形量与底臌量影响最大。因此,薄弱的帮、角即为关键部位。

对梨园河煤矿22110综放工作面巷道掘进施工中的锚网索互补支护的时空问题进行了数值模拟研究,其中设定了多个巷道表面位移监测断面,分别对巷道的两帮及顶底板位移进行跟踪监测。根据表面位移曲线,当监测断面距迎头约为32.5~39 m时,位移增量很少,巷道围岩位移趋于稳定,由此判定滞后迎头(或锚网支护)32.5~39m是进行二次锚索耦合支护的最佳支护时段。

4 22210综放面开切眼互补支护参数的数值模拟

4.1 模拟模型与支护方案设计

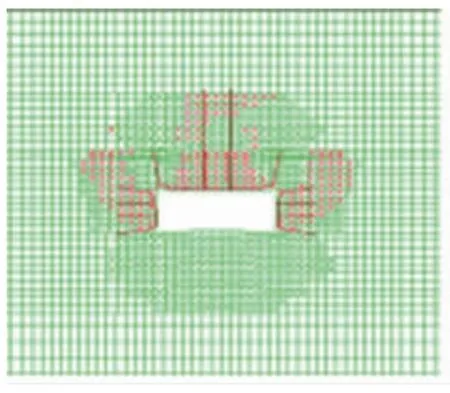

采用有限差分数值计算程序FLAC5.0,对互补协同支护参数进行多方案比较,得出合理支护初始设计。模拟范围的长和宽分别为75m和75.6 m,横向和纵向网格分别为90个和85个。采用应力边界条件为:模型上表面施加均匀的垂直压应力,模型两侧面施加随深度变化的水平压应力,模型下表面垂直位移固定。见图1。

图1 模拟模型网格划分及支护断面

根据巷道的地质和技术条件,建立17个模拟方案,分别模拟顶板锚杆根数、锚杆直径、锚杆排距、锚杆长度、锚索根数、锚索直径对巷道支护效果的影响。

4.2 开切眼数值模拟结果分析

1)顶板锚杆根数对支护效果的影响:当顶板仅有6根锚杆时(见图2),顶板下沉量、两帮移近量和剪切破坏范围较大。当锚杆数增至8根时(见图3),巷道顶板下沉量145.8 mm,减小了164.6 mm,降低了53%;巷帮移近量为186.4 mm,减小了200.8 mm,降低了51.9%,顶板和两帮的变形得到有效控制。当锚杆数增至9根时,支护状况与8根时相差不大。顶板每排8根锚杆较合理。

图2 开切眼围岩破坏状况(锚杆支护,6根)

图3 开切眼围岩破坏状况(锚杆支护,8根)

2)锚杆直径对支护效果的影响:随着锚杆直径加大,顶板下沉和两帮移近量一直在减小。从φ16mm到φ18 mm,顶板下沉降低128.5 mm,降低了46.8%;从φ18 mm增加到φ22 mm,支护效果不明显。故φ18 mm是合理的锚杆直径。

3)锚杆排距对支护效果的影响:锚杆排距从0.5 m到0.8 m,顶板下沉量变化不大。排距从0.8 m加大到1.0m,顶板下沉量增加了102.8 mm,增加了41.3%,对顶板的支护效果明显削弱。故0.8m是合理的排距。

4)锚杆长度对支护效果的影响:锚杆长度为1.8m、2.0m和2.2m时,顶板下沉量比2.4 m时分别增加增加了111、95、88mm。故2.4m是安全合理的锚杆长度。

5)锚索根数对支护效果的影响:当顶板没有锚索时,巷道顶板下沉量增加了121.5 mm,增加了45.4%,变化非常明显,严重威胁着顶板的支护安全,所以采用锚索支护的作用十分明显。

5 22210综放开切眼的支护方案与实施效果

图4 22110综放开切眼支护方案

1)综放开切眼支护方案确定:上述理论分析和数值模拟结果为基础,综合现场施工经验与技术,确定了22110工作面切眼锚网索组合支护系统的支护参数如下,见图4。①顶板支护:锚杆杆体18号左旋无纵筋高强螺纹钢筋,长度2.4m,杆尾螺纹M20,树脂加长锚固,锚固长度1300mm。钢筋托梁采用直径14mm的钢筋焊接而成,宽度80 mm,长度3.2 m。托板采用拱型高强度托盘,采用菱形金属网护顶。锚杆排距0.8 m,每排8根锚杆,间距0.9 m。锚索直径15.24 mm,长度6.3 m,加长锚固。锚索每排2根,排距1.2 m,配套金属托板规格300 mm×300 mm×12 mm。②巷帮支护:锚杆(采空区侧)杆体18号左旋无纵筋高强螺纹钢筋,长度2.0 m,杆尾螺纹M20。锚杆(工作面侧)杆体为直径18 mm玻璃钢锚杆,长度2.0 m,杆尾螺纹M20。树脂端部锚固。钢筋托梁采用直径14 mm的钢筋焊接而成,宽度80 mm,长度2.6 m。托板采用拱型高强度托盘,采用菱形金属网护帮。锚杆排距0.8 m,每排每帮4根锚杆,间距0.8 m。

2)现场实施效果。在开切眼内分别安装了表面位移测点、顶板离层仪,并设专人检测详细矿压。

①巷道表面位移。采用十字布点法对切眼表面位移监测,结果显示,巷道顶底移近量平均25 mm左右,巷道顶板下沉量基本为0。两帮移近量70mm左右,以靠近采空区侧巷帮移近量为主,平均55 mm。从巷道整体变形来看,巷道表面位移量很小,没有发生大的变形破坏。②顶板离层。在切眼中共设置6个顶板离层仪,结果显示,除个别离层仪显示1~2 mm外,其它离层仪均没有变化,巷道深部和浅部离层值基本为零。③从矿压监测结果看出:锚网索支护方式完全适用于工作面切眼,采用锚索网互补协同支护技术的效果显著。

[1]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[2]杨双锁.回采巷道围岩控制理论及锚固结构支护原理[M].北京:煤炭工业出版社,2004.

[3]马秦贞.大跨度开切眼锚固支护技术应用与研究[J].中国煤炭,2005(09):47-49.

[4]姜耀东,王宏伟,赵毅鑫,等.极软岩回采巷道互补控制支护技术研究[J].岩石力学与工程学报,2009,28(12):2383-2390.

[5]薄玉山.松软复合顶板巷道锚杆支护技术参数选择[J].中国煤炭,2007(05):42-44.

[6]蒋志刚,阚磊,刘栋,等.厚顶煤大跨度开切眼锚杆锚索支护技术[J].煤矿安全,2012,43(2):102-105.