大采高综放工作面矿压显现规律研究

2013-12-23杜斌

杜 斌

(山西朔州平鲁区 后安煤炭有限公司,山西 朔州 036800)

1 9304工作面的基本概况

9304工作面位于矿井西南部,工作面标高+1195.83~+1262.34m,地面标高+1 354.21~+1 447.93m。工作面走向长度1 520 m,倾向长度300 m,煤层倾角2°~6°、平均倾角3°,煤层厚度10.62~15.08 m、平均厚度12.49 m。直接顶主要成分灰色的砂质泥岩、细砂岩,平均厚度1.64 m。基本顶主要成分灰色-灰白色的中砂岩,平均厚度8.75m。直接底主要成分灰黑色的泥岩,平均厚度1.2m。9304工作面割煤高度3.5 m,平均放煤高度8.99 m,采放比为1∶2.568;采用走向长壁后退式综合机械化放顶煤方法采煤,一采两放平行作业,机头、机尾各留1台排头支架不放煤,以维护出口顶板的安全,采用全部垮落法管理顶板。

2 矿压的观测方案与仪器布置

9304工作面全长300 m,选用掩护式电液控放顶煤液压支架进行支护,共布置174架;其中布置ZFY12000/23/40D基本支架161架,ZT27600/23/40D过渡 支 架 4架,ZT27600/23/40D 端 头 支 架 1架,ZT27600/23/40D排头支架8架。矿压观测过程中,工作面布置11条测线(12号、18号、42号、58号、90号、100号、122号、128号、140号、150号、158号支架),3个测区(上部测区、中部测区、下部测区);其中12号和18号支架代表下部测区,90号和100号支架代表中部测区,140号和150号支架代表上部测区。每个支架设置1个尤洛卡仪表(全工作面共设置11个),随工作面推进尤洛卡自动记录支架压力数据。测区布置见图1。

图1 9304综放面矿压监测测的区布置图

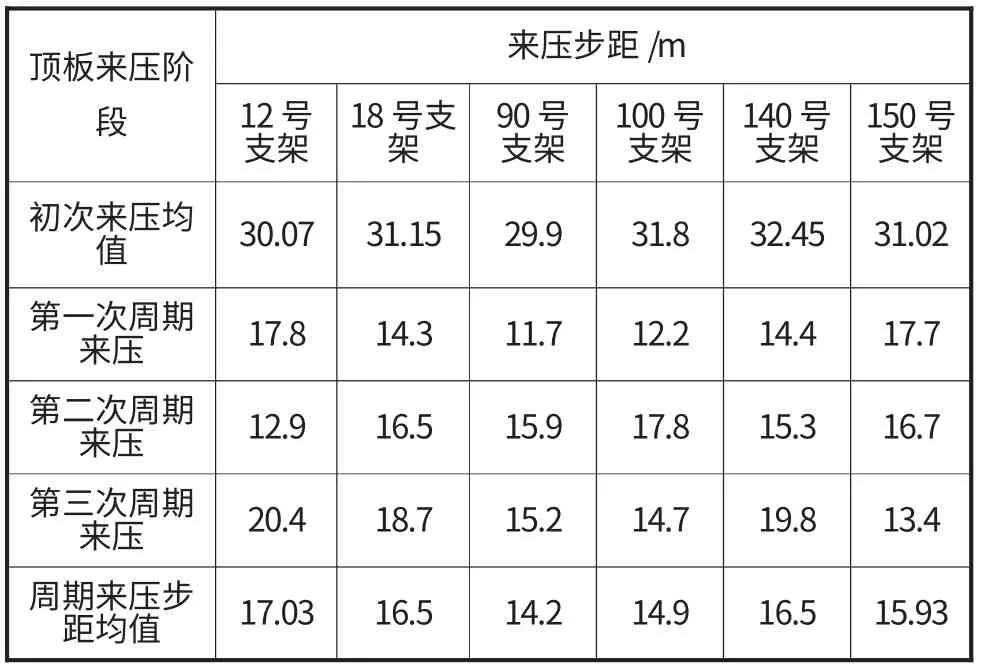

3 工作面的来压规律

通过所测支架阻力确定工作面来压步距。设定18号支架代表9304工作面下部测区,90号支架代表9304工作面中部测区,140号支架代表9304工作面上部测区。当工作面从开切眼向前推进29.7~32.6 m时,12~18号支架压力明显增大,老塘有闷响,煤帮出现片帮现象;其中18号支架所测工作阻力达到最大值10 827.34 kN,由此推断工作面下部初次来压,来压步距29.7~32.6m、平均31.15m。当90号支架在工作面从开切眼向前推进28.6~31.2m时,工作阻力达到最大值11 643.31 kN,矿压显现明显,由此推断工作面中部初次来压,来压步距28.6~31.2m、平均29.9m。当140号支架在工作面从开切眼向前推进30.2~33.4m时,工作阻力达到最大值9 987.62 kN,矿压显现明显,由此推断工作面上部初次来压,来压步距30.2~33.4m、平均31.8m。在整个矿压观测期间,9304工作面向前推进89.7 m,顶板共来压4次。初次来压步距和周期来压步距,如表1所示。

表1 工作面观测支架来压步距

4 确定支架的合理工作阻力

1)实测支架阻力。工作面推进过程中,通过分析所测3个支架的初撑力和末阻力可知,初撑力与末阻力存在线性变化关系。工作面上、中、下部位的18号、90号和140号支架荷载,如表2所示。

表2 工作面支架工作阻力统计数据

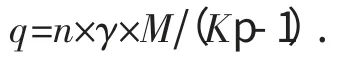

2)支护强度验算。①利用充填采空区的跨落岩石厚度,计算支架的支护强度,进而计算支架的工作阻力:

式中:q 为支架支护顶板所需的支护强度,kN/m2;γ 为下位岩石的容重,kN/m2,取γ=20;K p为岩石松散系数,一般为1.25~1.5,取K p=1.45;M 为采高,m,取M=12.49;n为动载系数,综采放顶煤工作面n=1.4。经计算q=777.2 kN/m2。支架的工作阻力:

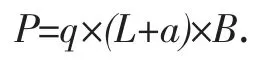

式中:q 为支架支护顶板所需的支护强度,kN/m2;P 为支架工作阻力,kN;L 为支架顶梁长度,5.316 m;a 为支架的梁端距,0.444 m;B 为支架的宽度,1.65 m(滞后架宽度为1.5 m)。对于机尾滞后架工作阻力:PZ=6715kN。经计算P=7 386 kN,PZ=6 715 kN,圆整后最大取8 000 kN。②采用经验公式计算工作面合理的支护强度,进而计算支架的工作阻力:

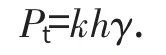

式中:Pt为工作面合理的支护强度,kN/m2;h 为采高,m,h=3.5m;γ 为顶板岩石重力密度t/m3,一般可取25t/m3;k 为支架应该支护的上覆岩层厚度与采高之比,一般为4~8,这里取k=8。经计算Pt=700kN/m2。支架的工作阻力:

式中:Pt为支架支护顶板所需的支护强度,kN/m2;P 为支架工作阻力,kN;L 为支架顶梁长度,5.316 m;a 为支架的梁端距,0.444 m;B 为支架的宽度,1.65 m。对于机尾滞后架工作阻力:PZ=6 048 kN。经计算P=6 653 kN,PZ=6048kN,圆整后最大取7000kN。③上述两种计算支架工作阻力的方法,所得支架工作阻力差距较小,应取其大值并圆整,液压支架的工作阻力最大8 000 kN。所选配套支架工作阻力12000kN,符合回采要求。

5 结束语

1)9304工作面顶板周期来压时,矿压显现明显;通过矿压观测可知,工作面上、中、下部顶板来压步距差别不是很大,顶板的初次来压步距均值为31.6 m,周期来压步距平均为16.2m。

2)工作面初撑力均值5 436.27 kN,占额定值(7 758 kN)85.72%;循环末阻力均值7 367.84 kN,占额定值(10 300 kN)的67.4%;初撑力满足支护要求,末阻力有较大富余,支架支护效果良好。

3)工作面顶板来压时,通过观测发现所测支架阻力超出支架额定工作阻力的现象没有出现,则知9304工作面选定的ZF12000/23/40D型液压支架较合理。

[1]钱鸣高,刘听成.矿上压力及其控制[M].北京:煤炭工业出版社,1991.

[2]闫少宏,富强.放顶煤开采顶煤与顶板活动规律研究[D].北京:中国矿业大学,1995.

[3]闫少宏,尹希文.大采高综放开采几个理论问题的研究[J].煤炭学报,2008,33(5):481-484.